บทนำ

การฉีดขึ้นรูปไนลอน: คู่มือฉบับสมบูรณ์

การฉีดขึ้นรูปยืนหยัดเป็นหนึ่งเดียวมากที่สุด กระบวนการที่สำคัญและใช้กันอย่างแพร่หลาย สำหรับการผลิตชิ้นส่วนพลาสติกจำนวนมาก เทคนิคการผลิตนี้เกี่ยวข้องกับการฉีดวัสดุที่หลอมละลายเข้าไปในโพรงแม่พิมพ์ ซึ่งจะเย็นตัวลงและแข็งตัวเป็นรูปร่างสุดท้ายที่ต้องการ กระบวนการนี้มีหน้าที่รับผิดชอบในการสร้างสรรค์ทุกสิ่งตั้งแต่ของใช้ในครัวเรือนทั่วไปและอุปกรณ์ทางการแพทย์ที่ทันสมัยไปจนถึงส่วนประกอบสำคัญของยานยนต์

แม้ว่าเทคนิคนี้จะมีความหลากหลาย แต่ความสำเร็จนั้นขึ้นอยู่กับคุณสมบัติของวัสดุที่ใช้ เข้า ไนลอน หรือเรียกอีกอย่างว่าทางเคมีว่า โพลีเอไมด์ (Pก) .

ไนลอนเป็นเทอร์โมพลาสติกประสิทธิภาพสูง ซึ่งหมายความว่าสามารถหลอมและเปลี่ยนรูปซ้ำได้โดยไม่เกิดการย่อยสลายทางเคมีอย่างมีนัยสำคัญ นับตั้งแต่มีการประดิษฐ์ขึ้นมา พลาสติกวิศวกรรมก็ได้กลายเป็นหนึ่งในพลาสติกวิศวกรรมที่ได้รับความนิยมและสำคัญที่สุดในโลก

เหตุใดไนลอนจึงเป็นตัวเลือกยอดนิยมสำหรับการฉีดขึ้นรูป

ความนิยมของไนลอนในการฉีดขึ้นรูปมีรากฐานมาจากความสมดุลของคุณสมบัติที่เป็นเอกลักษณ์ ซึ่งมักไม่มีในพลาสติกชนิดอื่นที่มีต้นทุนต่ำกว่า:

-

คุณสมบัติทางกลที่ยอดเยี่ยม: ไนลอน offers a combination of high ความแข็งแกร่ง ความแข็งแกร่ง และความเหนียว ทำให้เหมาะสำหรับชิ้นส่วนที่ต้องรับน้ำหนักและความเค้นสูง

-

ความต้านทานการสึกหรอที่เหนือกว่า: มันมีความต่ำโดยเนื้อแท้ ค่าสัมประสิทธิ์แรงเสียดทาน ทำให้เป็นวัสดุที่เลือกใช้สำหรับชิ้นส่วนที่เกี่ยวข้องกับการเคลื่อนไหวหรือการเลื่อนกับพื้นผิวอื่นๆ เช่น เกียร์และแบริ่ง

-

เสถียรภาพทางความร้อน: มันสามารถทนต่อ อุณหภูมิในการทำงานที่สูงขึ้น กว่าเทอร์โมพลาสติกทั่วไปอื่นๆ จำนวนมาก ซึ่งมีความสำคัญอย่างยิ่งสำหรับการใช้งานในห้องเครื่องหรือส่วนประกอบทางไฟฟ้า

-

ทนต่อสารเคมี: มีความทนทานต่อน้ำมัน เชื้อเพลิง และตัวทำละลายหลายชนิดได้ดี

ความสามารถในการเปลี่ยนเม็ดโพลีเอไมด์ดิบให้เป็นชิ้นส่วนที่ซับซ้อน ทนทาน และได้รับการออกแบบทางวิศวกรรมอย่างแม่นยำอย่างรวดเร็ว การฉีดขึ้นรูปไนลอน กระบวนการที่ขาดไม่ได้ในอุตสาหกรรมที่มีความต้องการสูงจำนวนมาก

การฉีดขึ้นรูปไนลอนคืออะไร?

ความหมายและกระบวนการหลัก

ไนลอน injection molding เป็นกระบวนการผลิตปริมาณมากที่ใช้ในการสร้างชิ้นส่วนสามมิติที่ซับซ้อนโดยการฉีดหลอมเหลว โพลีเอไมด์ (ไนลอน) เข้าไปในโพรงแม่พิมพ์ ในฐานะที่เป็นเทอร์โมพลาสติก ไนลอนจะถูกให้ความร้อนจนกลายเป็นของเหลว ถูกบังคับภายใต้แรงดันสูงลงในแม่พิมพ์ปิด ปล่อยให้เย็นและแข็งตัว และสุดท้ายถูกดีดออกมาเป็นชิ้นส่วนที่เสร็จแล้ว

กระบวนการนี้มีพื้นฐานคล้ายกับการฉีดขึ้นรูปพลาสติกชนิดอื่นๆ แต่ต้องให้ความสนใจเป็นพิเศษกับอุณหภูมิ การควบคุมอุณหภูมิ และแรงกดในการฉีด เนื่องจากคุณลักษณะเฉพาะของวัสดุไนลอน (โดยเฉพาะจุดหลอมเหลวสูงและธรรมชาติในการดูดความชื้น)

ขั้นตอนสำคัญในการฉีดขึ้นรูปไนลอน

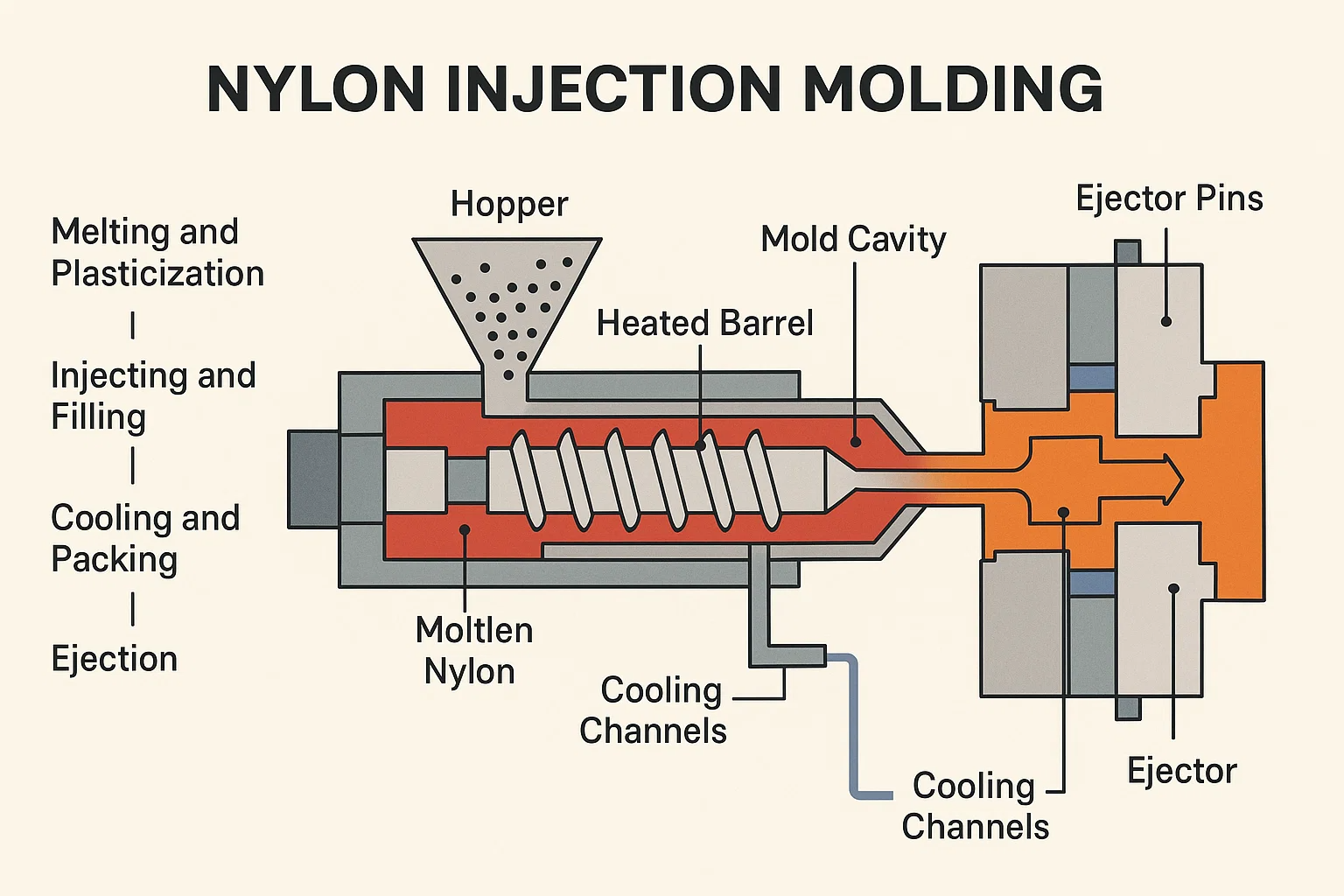

กระบวนการทั้งหมดเป็นวัฏจักรและเกี่ยวข้องกับสี่ขั้นตอนหลัก:

1. การหลอมละลายและการทำให้เป็นพลาสติก

วัสดุไนลอนดิบ (โดยทั่วไปจะอยู่ในรูปแบบเม็ด) จะถูกป้อนจากถังบรรจุลงในถังที่ให้ความร้อน ก สกรูลูกสูบ ภายในกระบอกกรรไกรและอัดวัสดุ การรวมกันของความร้อนจากเครื่องทำความร้อนแบบถังและความร้อนแบบเสียดทานจากการเคลื่อนที่ของสกรูจะทำให้ไนลอนละลายและเคลื่อนไปทางด้านหน้าของถัง ขั้นตอนนี้จะต้องได้รับการควบคุมอย่างระมัดระวังเพื่อป้องกัน การย่อยสลายด้วยความร้อน ของไนลอนซึ่งสามารถลดคุณสมบัติทางกลของชิ้นส่วนขั้นสุดท้ายได้

2. การฉีดและการบรรจุ

เมื่อไนลอนหลอมละลายสะสม "กระสุน" ที่เพียงพอ สกรูจะเคลื่อนที่ไปข้างหน้าอย่างรวดเร็วโดยทำหน้าที่เป็นลูกสูบ การกระทำนี้บังคับให้ไนลอนหลอมเหลวมีแรงดันสูงมากผ่านหัวฉีด สปรู รางเลื่อน และประตู จนเต็มเข้าไปในโพรงแม่พิมพ์ในที่สุด ความเร็วในการฉีด และ ความกดดัน มีความสำคัญและต้องได้รับการปรับให้เหมาะสมเพื่อให้แน่ใจว่าไนลอนแบบคริสตัลลีนผนังบางจะเต็มทุกส่วนโดยไม่ทำให้เกิดข้อบกพร่องเช่น นัดสั้น หรือ เจ็ทติ้ง .

3. การทำความเย็นและการบรรจุ

หลังจากเติมโพรงแม่พิมพ์แล้ว ให้สรุปสั้นๆ แรงอัด (หรือแรงกดค้างไว้) ได้รับการบำรุงรักษาเพื่อชดเชยการหดตัวของวัสดุเมื่อเริ่มเย็นตัวและแข็งตัว ไนลอนเป็นพลาสติกกึ่งผลึก ซึ่งหมายความว่ามันจะหดตัวลงอย่างมาก แรงอัดในการอัดนี้มีความสำคัญต่อการลดข้อบกพร่อง เช่น เครื่องหมายจม และ ensuring dimensional accuracy. Cooling water circulating through channels in the mold removes heat, causing the part to solidify.

4. การดีดออก

เมื่อชิ้นส่วนมีความแข็งเพียงพอแล้ว แม่พิมพ์จะเปิดออก และ หมุดอีเจ็คเตอร์ ดันส่วนไนลอนที่เสร็จแล้วออกจากช่อง เพราะชิ้นส่วนไนลอนนั้นค่อนข้างเหนียวได้แม้จะอุ่นพอสมควรก็ตาม มุมร่าง และ pin locations are critical to ensure smooth ejection without damaging the part or the mold. The mold then closes, ready to begin the next cycle.

ประเภทของวัสดุไนลอนและคอมโพสิต

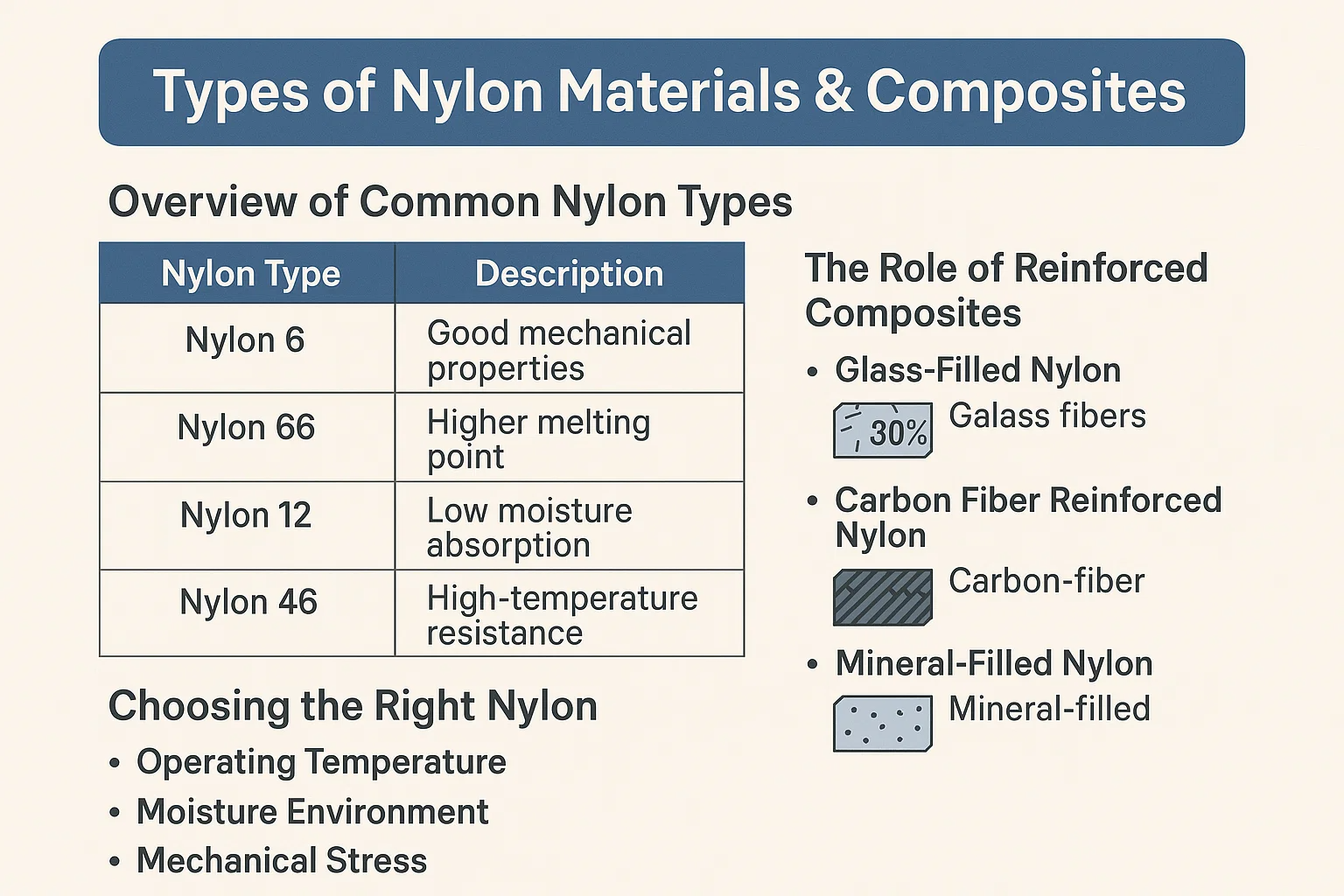

แม้ว่าโพลีเอไมด์มักเรียกง่ายๆ ว่า "ไนลอน" แต่โพลีเอไมด์ก็ครอบคลุมกลุ่มวัสดุต่างๆ โดยแต่ละกลุ่มมีโครงสร้างทางเคมีเฉพาะตัวที่กำหนดคุณสมบัติและความเหมาะสมสำหรับการใช้งานในการฉีดขึ้นรูปที่แตกต่างกัน ตัวเลขสองตัวที่ตามหลัง "ไนลอน" (เช่น ไนลอน 6, ไนลอน 66) หมายถึงจำนวนอะตอมของคาร์บอนในโมโนเมอร์ตั้งต้น

ภาพรวมของประเภทไนลอนทั่วไป

| ไนลอน Type | ลักษณะเบื้องต้น | การใช้งานที่สำคัญ |

| ไนลอน 6 (Pก6) | มีความสมดุลที่ดีระหว่างความแข็งแรงทางกล ความแข็ง และทนต่อแรงกระแทก ประมวลผลได้ง่ายกว่า Pก66 ดูดซับความชื้นได้สูงกว่า PA66 | อุปกรณ์ตกแต่งรถยนต์ ชิ้นส่วนเครื่องใช้ไฟฟ้า เกียร์ แบริ่ง เรือนเครื่องมือไฟฟ้า |

| ไนลอน 66 (PA66) | อุณหภูมิหลอมละลายที่สูงกว่า ความร้อนและสารเคมีที่เหนือกว่า และคุณสมบัติการสึกหรอได้ดีกว่า PA6 ต้นทุนการประมวลผลที่สูงขึ้น | ฝาครอบเครื่องยนต์ ถังปลายหม้อน้ำ ขั้วต่อไฟฟ้า ส่วนประกอบโครงสร้างที่มีอุณหภูมิสูง |

| ไนลอน 12 (PA12) | ความหนาแน่นต่ำสุดและการดูดซับความชื้นต่ำที่สุดในบรรดาไนลอนทั่วไป ทนทานต่อสารเคมีที่ดีเยี่ยมและมีความคงตัวของมิติ | ท่อน้ำมันเชื้อเพลิง ท่อเบรกลม ส่วนประกอบที่แม่นยำซึ่งต้องการความเสถียรของขนาดที่ดีเยี่ยม |

บทบาทของคอมโพสิตเสริมแรง

สำหรับการใช้งานที่ต้องการความแข็งแรง ความแข็ง หรือประสิทธิภาพทางความร้อนที่มากขึ้น ไนลอนมักถูกผสมเข้ากับสารตัวเติมเสริมแรง

-

ไนลอนที่เติมแก้ว: คอมโพสิตที่พบบ่อยที่สุดเกี่ยวข้องกับการเพิ่ม ใยแก้ว (เช่น Nylon 6 GF30 หมายถึง Nylon 6 ที่มีใยแก้ว 30%) สิ่งนี้จะเพิ่มวัสดุอย่างมาก ความต้านทานแรงดึง ความแข็ง (โมดูลัส) และอุณหภูมิการโก่งตัวของความร้อน - อย่างไรก็ตาม ยังเพิ่มการหดตัวของวัสดุ ซึ่งอาจส่งผลให้สูงขึ้นได้ บิดเบี้ยว และ requires careful mold design.

-

ไนลอนเสริมคาร์บอนไฟเบอร์: ใช้เมื่อความแข็งแกร่ง ความแข็งแกร่ง และน้ำหนักที่ลดลงสูงสุดมีความสำคัญ คาร์บอนไฟเบอร์ ให้คุณสมบัติทางกลที่เหนือกว่า แต่มีราคาวัสดุที่สูงกว่า

-

ไนลอนที่เติมแร่ธาตุ: ใช้เพื่อปรับปรุงความเสถียรของมิติ ลดการหดตัว และได้พื้นผิวที่เรียบขึ้น แม้ว่าโดยทั่วไปแล้วจะต้องแลกกับความแข็งแรงของแรงกระแทกก็ตาม

การเลือกไนลอนที่เหมาะสม

การเลือกไนลอนที่เหมาะสมจะต้องใช้ความระมัดระวังในการแลกเปลี่ยนระหว่างคุณสมบัติของวัสดุที่แข่งขันกันและราคา:

-

อุณหภูมิในการทำงาน: หากชิ้นส่วนอยู่ใกล้แหล่งความร้อน จุดหลอมเหลวจะสูงขึ้น ไนลอน 66 หรือ a คอมโพสิตที่เติมแก้ว มักจะจำเป็น

-

สภาพแวดล้อมที่มีความชื้น: สำหรับชิ้นส่วนที่จะทำงานในที่มีความชื้นสูงหรือใต้น้ำ ไนลอน 12 เสนอสิ่งที่ดีที่สุด ความมั่นคงของมิติ เนื่องจากการดูดซึมน้ำต่ำ

-

ความเครียดทางกล: ชิ้นส่วนที่รับน้ำหนักคงที่หรือรับแรงกระแทกสูง โดยทั่วไปจะต้องใช้เกรดที่มีผลึกสูงหรือ a เต็มไปด้วยแก้ว รุ่นของ ไนลอน 6 or 66 .

ข้อดีของการใช้ไนลอนในการฉีดขึ้นรูป

ความสำเร็จของไนลอนในฐานะพลาสติกเชิงวิศวกรรมนั้นเกิดจากการผสมผสานที่น่าประทับใจระหว่างคุณสมบัติทางกล ความร้อน และทางเคมี ซึ่งให้ประโยชน์ที่เหนือกว่าพลาสติกสำหรับสินค้าโภคภัณฑ์และแม้แต่โลหะบางชนิด

1. ความแข็งแรงสูงและความแข็ง

เกรดไนลอน (โดยเฉพาะ PA66 และวัสดุผสมที่เติมด้วยแก้ว) จัดแสดงได้ดีเยี่ยม แรงดึง และ โมดูลัสความยืดหยุ่น (ความฝืด). ทำให้เหมาะสำหรับส่วนประกอบโครงสร้างที่ต้องรับน้ำหนักมากโดยไม่เสียรูป เช่น ตัวยึด คันโยก และตัวเครื่อง

2. ทนต่อการสึกหรอและการเสียดสีได้ดีเยี่ยม

ไนลอนมีความต่ำโดยเนื้อแท้ ค่าสัมประสิทธิ์แรงเสียดทาน และ high abrasion resistance. This property is paramount for dynamic applications where parts slide or rub against one another.

-

การสมัครที่สำคัญ: ไนลอน is frequently used for self-lubricating parts like เกียร์ แบริ่ง และบูช ช่วยลดความจำเป็นในการหล่อลื่นภายนอก

3. ทนต่อสารเคมีได้ดี

โพลีเอไมด์มีความทนทานต่อสารเคมีอินทรีย์หลายชนิด รวมถึง:

-

น้ำมันและจาระบี: สำคัญสำหรับส่วนประกอบยานยนต์และเครื่องจักรอุตสาหกรรม

-

เชื้อเพลิง: ทำให้เหมาะสมกับชิ้นส่วนระบบเชื้อเพลิง

-

ตัวทำละลาย: ให้ความทนทานในสภาพแวดล้อมการทำความสะอาดหรือการทำงานที่รุนแรง

4. ทนความร้อนสูง

เมื่อเปรียบเทียบกับเทอร์โมพลาสติกทั่วไปหลายชนิด เช่น โพลีเอทิลีน (PE) หรือโพลีโพรพีลีน (PP) ไนลอนสามารถทนทานได้ อุณหภูมิในการทำงานสูงขึ้นอย่างเห็นได้ชัด - นี่เป็นเรื่องจริงโดยเฉพาะอย่างยิ่งสำหรับไนลอน 66 และยิ่งไปกว่านั้นเมื่อเสริมด้วยใยแก้ว ซึ่งเพิ่มความยืดหยุ่นได้อย่างมาก อุณหภูมิการโก่งตัวของความร้อน (HDT) - ความเสถียรทางความร้อนนี้ช่วยให้สามารถนำไปใช้งานที่มีความต้องการสูง เช่น ชิ้นส่วนยานยนต์ใต้ฝากระโปรง

5. ความเหนื่อยล้าและความต้านทานแรงกระแทก

ไนลอนมีความต้านทานที่ดีเยี่ยม ความเหนื่อยล้า ซึ่งหมายความว่าสามารถทนต่อวงจรความเครียดซ้ำๆ ได้ (การบรรทุกและการขนถ่าย) โดยไม่เกิดการแตกร้าว นอกจากนี้ เกรดไนลอนหลายๆ เกรด โดยเฉพาะชนิดที่ไม่เติมจะคงสภาพได้ดี ทนต่อแรงกระแทก แม้ในอุณหภูมิที่ต่ำกว่า จึงมั่นใจได้ถึงความทนทานต่อการกระแทกกะทันหัน

6. คุณสมบัติของฉนวนไฟฟ้าที่ดี

ไนลอนเป็นฉนวนไฟฟ้าที่มีประสิทธิภาพ มันสูง ความเป็นฉนวน และ resistance to tracking make it a common choice for:

-

ขั้วต่อไฟฟ้า: ทำให้กระแสไหลได้อย่างถูกต้องและปลอดภัย

-

ตัวเรือนและฉนวน: การปกป้องอุปกรณ์อิเล็กทรอนิกส์ที่มีความละเอียดอ่อน

ข้อเสียของการใช้ไนลอนในการฉีดขึ้นรูป

แม้จะมีข้อได้เปรียบหลายประการในฐานะพลาสติกวิศวกรรมประสิทธิภาพสูง แต่ไนลอนก็นำเสนอวัสดุเฉพาะและความท้าทายในการประมวลผลที่ต้องได้รับการจัดการเพื่อให้การฉีดขึ้นรูปประสบความสำเร็จ

1. การดูดซึมความชื้นสูง (ธรรมชาติดูดความชื้น)

ความท้าทายที่สำคัญที่สุดของไนลอนก็คือ ธรรมชาติดูดความชื้น —ดูดซับความชื้นจากสิ่งแวดล้อมโดยรอบได้อย่างง่ายดาย

-

ผลกระทบต่อวัสดุ: ก่อนที่จะขึ้นรูป ความชื้นที่มากเกินไปจะนำไปสู่ การไฮโดรไลซิส ในระหว่างกระบวนการหลอมที่อุณหภูมิสูง ปฏิกิริยานี้จะสลายสายโซ่โพลีเมอร์ ส่งผลให้สูญเสียน้ำหนักโมเลกุลอย่างรุนแรง และส่งผลให้ความแข็งแรงเชิงกลและความต้านทานแรงกระแทกของชิ้นส่วนสุดท้ายลดลงอย่างมาก (มักแสดงออกมาว่าเป็นความเปราะบาง)

-

วิธีแก้ปัญหา: ไนลอน must be thoroughly แห้ง ให้มีความชื้นต่ำมาก (โดยทั่วไปจะน้อยกว่า 0.1% สำหรับ PA66) ทันทีก่อนแปรรูป

2. ความไม่แน่นอนของมิติเนื่องจากความชื้น

ชิ้นส่วนไนลอนหลังการปั้นจะดูดซับความชื้นจนกว่าจะถึงสภาวะสมดุลกับสภาพแวดล้อมโดยรอบ การดูดซับความชื้นนี้ทำให้วัสดุเกิดการ บวม ซึ่งนำไปสู่ความสำคัญ การเปลี่ยนแปลงมิติ .

-

การพิจารณาการออกแบบ: นักออกแบบจะต้องคำนึงถึงความแตกต่างในขนาดระหว่างชิ้นส่วนที่แห้งเหมือนขึ้นรูปและชิ้นส่วนที่มีความเสถียรและปรับสภาพ โดยเฉพาะอย่างยิ่งสำหรับส่วนประกอบที่ต้องการความแม่นยำสูง

3. ศักยภาพในการไฮโดรไลซิสและการย่อยสลาย

ดังที่ได้กล่าวไปแล้ว หากมีความชื้นเกิดขึ้นในระหว่างการหลอม วัสดุจะสลายตัว แม้ว่าจะแห้งอย่างเหมาะสมแล้ว ไนลอนก็มี หน้าต่างการประมวลผลที่ค่อนข้างแคบ เมื่อเทียบกับเทอร์โมพลาสติกอื่นๆ อาจทำให้เกิดความร้อนสูงเกินไปหรือค้างอยู่ในถังได้นานเกินไป การย่อยสลายด้วยความร้อน นำไปสู่:

-

การเปลี่ยนสี (มักเป็นสีเหลือง)

-

คุณสมบัติทางกลลดลง .

-

การปล่อยก๊าซแอมโมเนียที่มีฤทธิ์กัดกร่อน

4. การหดตัวของวัสดุสูง

ไนลอนเป็นโพลีเมอร์กึ่งผลึก ซึ่งหมายความว่าโครงสร้างภายในจะเปลี่ยนไปอย่างมากเมื่อเย็นลง สิ่งนี้นำไปสู่การค่อนข้าง การหดตัวเชิงปริมาตรสูงและแบบแอนไอโซทรอปิก (ไม่สม่ำเสมอ) (มักจะ 1% ถึง 2%)

-

ผลที่ตามมา: การหดตัวสูงจะเพิ่มความเสี่ยงของ บิดเบี้ยว และ makes maintaining tight dimensional tolerances more challenging than with amorphous plastics.

5. ต้นทุนที่สูงขึ้น

เมื่อเปรียบเทียบกับเทอร์โมพลาสติกสินค้าโภคภัณฑ์เช่นโพลีโพรพีลีน (PP) หรือโพลีเอทิลีน (PE) โดยทั่วไปแล้วเกรดไนลอน มีราคาแพงกว่า - ต้นทุนนั้นสมเหตุสมผลด้วยประสิทธิภาพที่เหนือกว่า แต่เป็นปัจจัยที่จำกัดการใช้งานในงานวิศวกรรมที่ต้องการความแข็งแกร่งและทนความร้อนอย่างเคร่งครัด

ข้อควรพิจารณาในการออกแบบการฉีดขึ้นรูปไนลอน

การออกแบบชิ้นส่วนที่มีประสิทธิภาพนั้นไม่สามารถต่อรองได้เมื่อทำงานกับวัสดุที่เป็นผลึก เช่น ไนลอน นักออกแบบจะต้องจัดลำดับความสำคัญของความสม่ำเสมอและการเปลี่ยนผ่านที่ราบรื่นเพื่อจัดการกับการหดตัวของวัสดุที่สูง ลดความเครียดภายใน และรับประกันการประมวลผลที่มีประสิทธิภาพ

1. แนวทางความหนาของผนัง

-

ความสม่ำเสมอเป็นสิ่งสำคัญ: กฎข้อเดียวที่สำคัญที่สุดคือการรักษา ความหนาของผนังสม่ำเสมอ ตลอดทั้งส่วน เนื่องจากไนลอนหดตัวลงอย่างมากเมื่อเย็นลง ความหนาที่แปรผันจะส่งผลให้อัตราการเย็นตัวที่แตกต่างกัน ซึ่งเป็นปัจจัยหลักที่ทำให้เกิด ความเครียดภายใน และ บิดเบี้ยว .

-

ความหนาที่เหมาะสมที่สุด: แม้ว่าหลักเกณฑ์เฉพาะจะแตกต่างกันไปตามเกรด แต่ความหนาของผนังโดยทั่วไปก็มีตั้งแต่ 0.040 ถึง 0.150 นิ้ว (1.0 ถึง 3.8 มม.) - ควรหลีกเลี่ยงหรือเจาะผนังที่หนาขึ้นเพื่อรักษาความสม่ำเสมอ

2. การออกแบบซี่โครงเพื่อเพิ่มความแข็งแรง

ซี่โครงเป็นสิ่งจำเป็นในการเพิ่มความแข็งแรงและความแข็งโดยไม่ทำให้ความหนาของผนังเพิ่มขึ้นอย่างมาก

-

ความหนาของซี่โครง: ความหนาของซี่โครงควรอยู่ระหว่าง 50% และ 60% ของความหนาของผนังที่กำหนดที่รองรับ ทำให้ซี่โครงหนาเกินไปเสี่ยงต่อการเกิด เครื่องหมายจม บนพื้นผิวฝ่ายตรงข้าม

-

ความสูงของซี่โครง: โดยทั่วไปความสูงของซี่โครงไม่ควรเกินสามเท่าของความหนาของผนังที่ระบุ

3. มุมร่างเพื่อการดีดออกง่าย

เนื่องจากชิ้นส่วนไนลอนมีความแข็งและถูกดีดออกมาในขณะที่ยังอุ่นอยู่ จำเป็นต้องมีร่าง (เทเปอร์) ที่เพียงพอเพื่อให้แน่ใจว่าจะปล่อยออกจากแม่พิมพ์ได้อย่างราบรื่นโดยไม่เกิดรอยครูดหรือบิดเบี้ยว

-

ร่างขั้นต่ำ: ตั้งเป้าร่างขั้นต่ำของ 0.5° ถึง 1.0° ต่อด้าน สำหรับการวาดแบบลึกหรือพื้นผิวที่มีพื้นผิว ให้เพิ่มมุมร่างเป็น 2° หรือมากกว่า .

4. ตำแหน่งประตูและการออกแบบ

ประตูเป็นจุดเริ่มต้นสำหรับพลาสติกหลอมเหลว และการวางตำแหน่งมีผลกระทบอย่างมากต่อคุณภาพของชิ้นส่วน โดยเฉพาะอย่างยิ่งสำหรับวัสดุที่มีการหดตัวสูง เช่น ไนลอน

-

ลดเส้นถักให้เหลือน้อยที่สุด: ค้นหาตำแหน่งประตูเพื่อดันหน้าหลอมเหลวเข้าด้วยกันในบริเวณที่ไม่สำคัญ เช่น รอยเชื่อมหรือ สายถัก สร้างขึ้นเมื่อสองหน้าหลอมละลายมาบรรจบกันจะมีกำลังลดลง

-

ขนาดประตู: ประตูควรมีขนาดใหญ่พอที่จะให้เพียงพอ ความดันการบรรจุ เพื่อส่งผ่านเข้าไปในโพรงซึ่งจำเป็นต่อการลดขนาด เครื่องหมายจม และ controlling shrinkage.

-

ควบคุมการบิดเบี้ยว: ประตูใกล้กับพื้นที่ที่มีลักษณะหนักหรือส่วนที่แบนขนาดใหญ่ เพื่อให้แน่ใจว่ามีการใช้แรงกดอัดที่จำเป็นในจุดที่การหดตัวมีแนวโน้มที่จะทำให้เกิดการบิดเบี้ยวได้มากที่สุด

5. หลีกเลี่ยงความเข้มข้นของความเครียด

-

รัศมีมุม: หลีกเลี่ยงมุมภายในที่แหลมคม มุม 90° ที่แหลมคมจะสร้างจุดรวมความเครียดซึ่งชิ้นส่วนมีโอกาสสูงที่จะแตกร้าวหรือเสียหายภายใต้น้ำหนักบรรทุก

-

รัศมีที่แนะนำ: มุมภายในทั้งหมดควรมีรัศมีอย่างน้อย 50% ของความหนาของผนังที่อยู่ติดกัน (R ≥ 0.5T) .

กระบวนการฉีดขึ้นรูปไนลอน: คำแนะนำทีละขั้นตอน

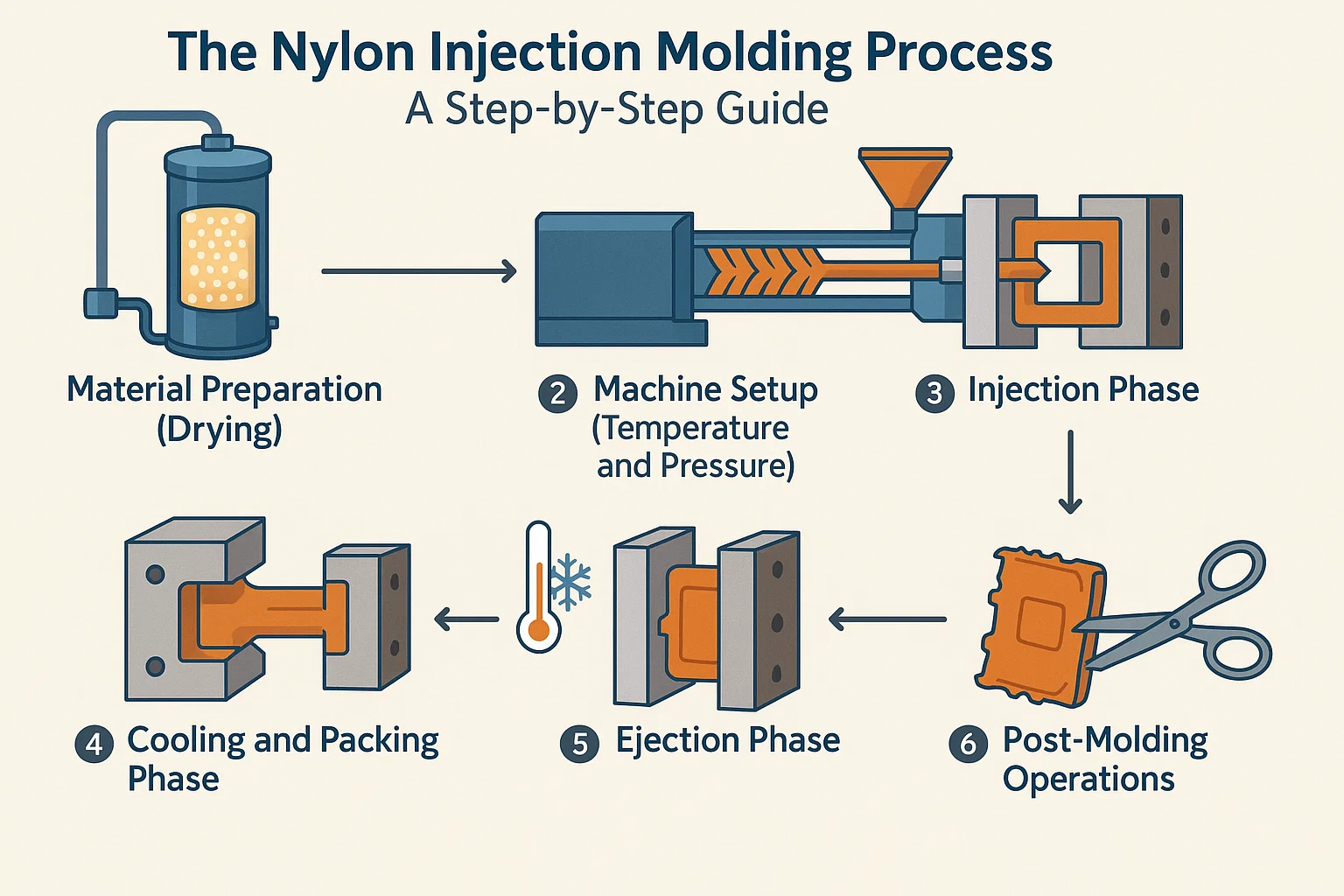

การขึ้นรูปไนลอนให้ประสบความสำเร็จต้องอาศัยความเอาใจใส่อย่างพิถีพิถันต่อพารามิเตอร์ของกระบวนการ โดยหลักๆ แล้วได้รับแรงหนุนจากความไวต่อความชื้นและธรรมชาติของกึ่งผลึก

1. การเตรียมวัสดุ (อบแห้ง)

นี่เป็นขั้นตอนที่สำคัญที่สุด เนื่องจากเป็นไนลอน ธรรมชาติดูดความชื้น ความชื้นที่ถูกดูดซับจากอากาศจะต้องถูกกำจัดออกก่อนที่จะละลาย หากไม่แห้งความชื้นจะทำให้วัสดุสลายตัวได้ การไฮโดรไลซิส ระหว่างการประมวลผลส่งผลให้ชิ้นส่วนอ่อนแอและเปราะ

-

ความต้องการ: ไนลอน must be dried in a เครื่องอบแห้งแบบดูดความชื้น หรือ vacuum oven to a residual moisture level of น้อยกว่า 0.1% (มักจะต่ำกว่าสำหรับ PA66)

-

ขั้นตอน: โดยทั่วไปการอบแห้งจะใช้เวลา 4-6 ชั่วโมงที่อุณหภูมิระหว่างนั้น 80°C และ 110°C (176°F และ 230°F) ขึ้นอยู่กับเกรดไนลอนเฉพาะและปริมาณสารตัวเติม

2. การตั้งค่าเครื่องจักร (อุณหภูมิและความดัน)

ไนลอนต้องใช้อุณหภูมิในการประมวลผลสูงเนื่องจากมีจุดหลอมเหลวสูง

-

อุณหภูมิหลอมละลาย: โปรไฟล์อุณหภูมิของถังถูกตั้งค่าเพื่อให้ได้อุณหภูมิหลอมละลายเพื่อให้แน่ใจว่าไนลอนหลอมเหลวเต็มที่ แต่ป้องกันการเสื่อมสภาพจากความร้อน อุณหภูมิหลอมเหลวโดยทั่วไปมีตั้งแต่ 230°C ถึง 300°C (446°F ถึง 572°F) .

-

อุณหภูมิแม่พิมพ์: A อุณหภูมิแม่พิมพ์สูง เป็นสิ่งจำเป็นสำหรับไนลอน (บ่อยครั้งระหว่าง 80°C และ 120°C / 176°F และ 248°F - แม่พิมพ์ที่ร้อนกว่าจะช่วยรักษาสภาพของเหลวที่หลอมละลาย ช่วยให้เกิดการตกผลึกได้เต็มที่ ลดความเครียดภายใน และลดให้เหลือน้อยที่สุด บิดเบี้ยว .

-

แรงดันย้อนกลับ: โดยทั่วไปจะใช้แรงดันต้านต่ำถึงปานกลางเพื่อให้แน่ใจว่าหลอมละลายเป็นเนื้อเดียวกันโดยไม่สร้างความร้อนเฉือนมากเกินไป ซึ่งอาจทำให้เกิดการย่อยสลายได้

3. ขั้นตอนการฉีด

ไนลอนหลอมเหลวจะถูกฉีดเข้าไปในโพรงแม่พิมพ์

-

ความเร็วในการฉีด: A ความเร็วการฉีดที่รวดเร็ว มักนิยมเติมลงในโพรงแม่พิมพ์อย่างรวดเร็วในขณะที่ไนลอนที่หลอมละลายยังร้อนและเป็นของเหลว นี่เป็นสิ่งสำคัญในการป้องกัน นัดสั้น และ minimizing the formation of prominent สายถักs (เส้นเชื่อม).

-

แรงดันฉีด: โดยทั่วไปแล้ว แรงดันในการฉีดที่สูงนั้นจำเป็นต่อการเอาชนะความหนืดของไนลอนและรับรองว่ามีการบรรจุหนาแน่น

4. ขั้นตอนการทำความเย็นและการบรรจุ

เมื่อไนลอนเย็นลง มันก็จะหดตัวลงอย่างมาก

-

ความดันการบรรจุ (การถือครอง): ความดันจะคงอยู่ทันทีหลังการฉีด (the ขั้นตอนการบรรจุ ) เพื่อบังคับวัสดุเข้าไปในโพรงมากขึ้นเพื่อชดเชยการหดตัวตามปริมาตร ความกดดันนี้มีความสำคัญอย่างยิ่งในการป้องกัน เครื่องหมายจม ในส่วนหนาและรับประกันความแม่นยำของมิติ

-

เวลาทำความเย็น: การระบายความร้อนต้องเพียงพอเพื่อให้โครงสร้างผลึกพัฒนาได้เต็มที่ และให้แน่ใจว่าชิ้นส่วนมีความแข็งเพียงพอสำหรับการดีดออกโดยไม่เสียรูป

5. ขั้นตอนการดีดออก

เมื่อเย็นลง แม่พิมพ์จะเปิดขึ้น และระบบอีเจ็คเตอร์จะถอดชิ้นส่วนออก

-

การจัดการ: ชิ้นส่วนจะถูกดีดออกมาในขณะที่แม่พิมพ์ยังร้อนอยู่ เหมาะสม มุมร่าง และ well-designed ejection pins are vital to avoid structural damage or cosmetic blemishes (stress whitening).

6. การดำเนินการหลังการปั้น

-

การตัดแต่ง/การกะพริบ: การกำจัดเศษประตู รางเลื่อน และแฟลชใดๆ ออก

-

การปรับสภาพ (ไม่จำเป็น แต่ทั่วไป): เนื่องจากชิ้นงานแห้งและมีมิติคงตัว เป็นแม่พิมพ์ แต่เปราะก็มักจะเป็น ปรับอากาศ โดยการแช่ในน้ำอุ่นหรือวางไว้ในสภาพแวดล้อมที่มีความชื้นควบคุม ช่วยให้ชิ้นส่วนดูดซับความชื้น คืนความเหนียว ความยืดหยุ่น และความต้านทานแรงกระแทกตามที่ต้องการได้

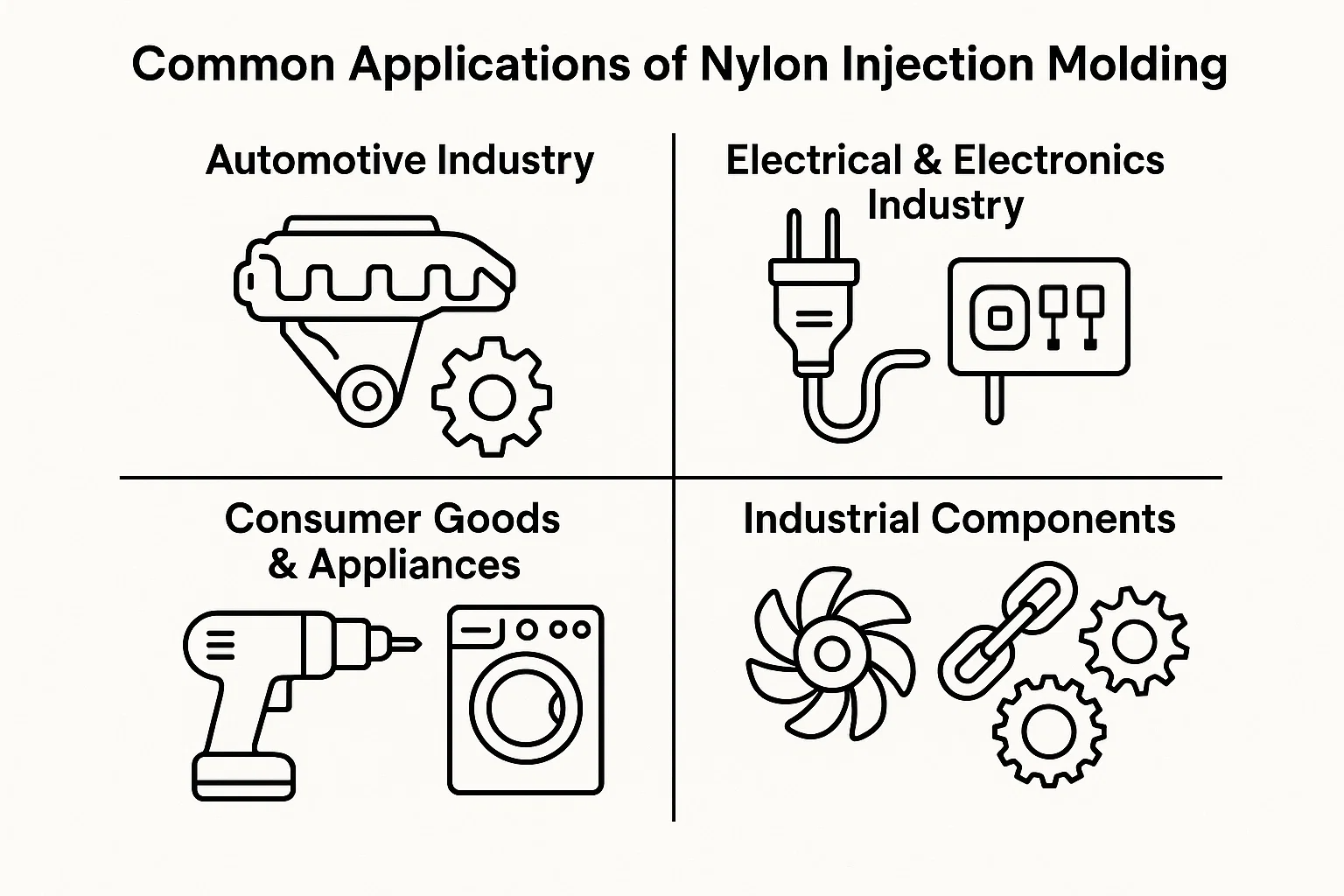

การใช้งานทั่วไปของการฉีดขึ้นรูปไนลอน

การผสมผสานที่เป็นเอกลักษณ์ของไนลอนที่มีความแข็งแรงสูง ทนความร้อน และคุณสมบัติการสึกหรอที่ดีเยี่ยม ทำให้ไนลอนเป็นตัวเลือกที่ต้องการสำหรับการเปลี่ยนโลหะในการใช้งานที่มีความต้องการสูงในอุตสาหกรรมต่างๆ

1. อุตสาหกรรมยานยนต์

ภาคยานยนต์เป็นหนึ่งในผู้บริโภคไนลอนฉีดขึ้นรูปรายใหญ่ที่สุด โดยเฉพาะอย่างยิ่งเกรดเสริมแรง (PA6 และ PA66 ที่เติมด้วยแก้ว) ซึ่งประสิทธิภาพในสภาพแวดล้อมที่มีความร้อนสูงถือเป็นสิ่งสำคัญ

-

ส่วนประกอบใต้ฝากระโปรง: ฝาครอบเครื่องยนต์ ท่อร่วมไอดี ส่วนประกอบของระบบทำความเย็น (ถังปลายหม้อน้ำ) และเรือนตัวกรองน้ำมัน

-

ชิ้นส่วนเครื่องจักรกล: เกียร์ แบริ่ง แหวนรองกันรุน และบุชชิ่งที่ต้องการแรงเสียดทานต่ำและมีความทนทานสูง

-

ความปลอดภัยและโครงสร้าง: ภาชนะบรรจุถุงลมนิรภัยและฉากยึดและคลิปโครงสร้างต่างๆ

2. อุตสาหกรรมไฟฟ้าและอิเล็กทรอนิกส์

เนื่องจากมีความเป็นฉนวนสูงและทนความร้อน ไนลอนจึงเหมาะอย่างยิ่งสำหรับส่วนประกอบที่ต้องจัดการพลังงานหรือต้องการคุณสมบัติทนไฟ

-

ตัวเชื่อมต่อและตัวเรือน: ปลั๊กไฟฟ้า แผงขั้วต่อ เรือนเครื่องมือไฟฟ้า และส่วนประกอบของเซอร์กิตเบรกเกอร์

-

ฉนวน: Spacers, standoffs และฉนวนกั้นต่างๆ

3. สินค้าอุปโภคบริโภคและเครื่องใช้ไฟฟ้า

ไนลอนใช้ในกรณีที่ต้องมีความทนทาน สวยงามทันสมัย และทนทานต่อการสึกหรอในสิ่งของในชีวิตประจำวัน

-

เครื่องมือไฟฟ้า: ตัวเรือนและชิ้นส่วนที่เคลื่อนไหวได้ภายในสำหรับสว่าน เครื่องขัด และเลื่อย

-

เครื่องใช้ไฟฟ้า: เกียร์ ลูกเบี้ยว และชิ้นส่วนโครงสร้างสำหรับเครื่องซักผ้า เครื่องดูดฝุ่น และเครื่องใช้ในครัว

-

อุปกรณ์กีฬา: สายรัดสกี ส่วนประกอบสำหรับการปั่นจักรยาน และตัวล็อคที่ทนทาน

4. ส่วนประกอบทางอุตสาหกรรม

ทนต่อสารเคมีและการสึกหรอที่ดีเยี่ยมของไนลอนทำให้มีความสำคัญอย่างยิ่งต่อการจัดการของไหลและเครื่องจักรกลหนัก

-

ระบบของไหล: ชิ้นส่วนปั๊ม ตัววาล์ว ใบพัด และข้อต่อของเหลวเนื่องจากความทนทานต่อน้ำมันและสารเคมี

-

เครื่องจักร: ลูกกลิ้ง รางโซ่ เฟือง และแผ่นกันสึก

5. อุปกรณ์การแพทย์

ไนลอน 6 และไนลอน 66 เป็นเกรดเฉพาะทางที่เข้ากันได้กับชีวภาพ ใช้สำหรับส่วนประกอบที่ต้องการการฆ่าเชื้อและการทำงานทางกลที่แม่นยำ

-

เครื่องมือผ่าตัด: ด้ามจับ ที่หนีบ และส่วนประกอบที่ไม่สามารถปลูกฝังได้

-

อุปกรณ์วินิจฉัย: ตัวเรือนและชิ้นส่วนเครื่องจักรกล

การแก้ไขปัญหาการฉีดขึ้นรูปไนลอนทั่วไป

แม้ว่าการออกแบบและการตั้งค่าเครื่องจักรจะเหมาะสมที่สุดแล้ว ปัญหาก็ยังเกิดขึ้นได้ การแก้ไขปัญหาชิ้นส่วนไนลอนอย่างมีประสิทธิภาพต้องทำความเข้าใจว่าการหดตัวในระดับสูง ความตกผลึก และความไวต่อความชื้นของวัสดุแสดงออกมาว่าเป็นข้อบกพร่องอย่างไร

1. การแปรปรวน (การเปลี่ยนรูป)

บิดเบี้ยว คือการบิดเบี้ยวหรือการบิดตัวของชิ้นส่วนหลังจากการระบายความร้อน และเป็นปัญหาที่พบบ่อยที่สุดกับวัสดุกึ่งผลึก เช่น ไนลอน

-

สาเหตุ:

-

การระบายความร้อนไม่สม่ำเสมอ: สาเหตุหลัก; มักเกิดจากความหนาของผนังไม่สม่ำเสมอหรือการระบายความร้อนไม่เพียงพอในพื้นที่แม่พิมพ์เฉพาะ

-

การหดตัวแบบแอนไอโซทรอปิก: การหดตัวสูงและทิศทาง โดยเฉพาะกับวัสดุที่เติมแก้ว

-

อุณหภูมิแม่พิมพ์ต่ำ: แม่พิมพ์ที่เย็นเกินไปจะป้องกันการตกผลึกที่สม่ำเสมอ

-

-

โซลูชั่น:

-

เพิ่มอุณหภูมิแม่พิมพ์: แม่พิมพ์ที่ร้อนกว่า (ใกล้กับ 100 °C ) ช่วยให้แน่ใจได้ว่าการระบายความร้อนจะช้าลงและสม่ำเสมอมากขึ้น และการเติบโตของผลึก

-

ปรับตำแหน่งเกตให้เหมาะสม: วางประตูเพื่อปรับสมดุลการไหลของของเหลวและควบคุมทิศทางการหดตัว

-

รีวิวการออกแบบ: มั่นใจ ความหนาของผนัง มีความสม่ำเสมอมากที่สุด

2. รอยจม (อาการซึมเศร้า)

เครื่องหมายจม คือการกดทับเฉพาะจุดบนพื้นผิวของชิ้นส่วน โดยทั่วไปจะเกิดขึ้นตรงข้ามกับส่วนที่หนา ซี่โครง หรือปุ่ม

-

สาเหตุ:

-

ความดันการบรรจุไม่เพียงพอ: มีการดันวัสดุเข้าไปไม่เพียงพอในระหว่างขั้นตอนการบรรจุเพื่อชดเชยการหดตัวภายใน

-

ความหนาของผนังสูงเกินไป: แกนของส่วนที่หนาใช้เวลานานเกินไปในการทำให้เย็นลงและหดตัวภายใน

-

-

โซลูชั่น:

-

เพิ่มความดันและเวลาการบรรจุ: รักษาแรงกดยึดสูงให้นานขึ้นเพื่อป้อนวัสดุเข้าไปในแกนที่หดตัว

-

เพิ่มขนาดประตู: ประตูที่ใหญ่ขึ้นช่วยให้สามารถถ่ายเทแรงกดอัดได้อย่างมีประสิทธิภาพ

-

ออกแบบใหม่: ลดความหนาของส่วนที่มีปัญหาหรือเจาะออก

-

3. เส้นถัก (เส้นเชื่อม)

เส้นถัก (หรือรอยเชื่อม) จะปรากฏขึ้นตรงที่ส่วนหน้าหลอมเหลวทั้งสองมาบรรจบกัน มักจะอยู่รอบๆ รูหรือส่วนแทรก สำหรับไนลอน เส้นเหล่านี้คือจุดอ่อน

-

สาเหตุ:

-

อุณหภูมิหลอมเหลวต่ำ/ความเร็วต่ำ: ไนลอนจะเย็นตัวลงมากเกินไปก่อนที่แผ่นหลอมละลายจะมาบรรจบกัน ป้องกันการหลอมละลายที่เหมาะสม

-

-

โซลูชั่น:

-

เพิ่มอุณหภูมิหลอมละลาย: มั่นใจ the nylon is hot enough for better molecular mixing upon meeting.

-

เพิ่มความเร็วในการฉีด: เติมคาวิตี้ให้เร็วขึ้นเพื่อให้หน้าหลอมละลายร้อน

-

ออกแบบใหม่: ปรับ ตำแหน่งประตู เพื่อย้ายเส้นถักไปยังบริเวณที่มีความสำคัญทางโครงสร้างน้อยกว่าหรือซ่อนอยู่

-

4. ช็อตสั้น (เติมไม่สมบูรณ์)

A ยิงสั้น คือความล้มเหลวในการเติมโพรงแม่พิมพ์ให้เต็มจนเหลือพื้นที่ว่างไว้

-

สาเหตุ:

-

อุณหภูมิหลอมเหลวต่ำ: ไนลอนมีความหนืดเกินกว่าจะไหลได้หมด

-

แรงดัน/ความเร็วในการฉีดไม่เพียงพอ: มีแรงหรือความเร็วไม่เพียงพอที่จะดันวัสดุไปจนสุดช่อง

-

-

โซลูชั่น:

-

เพิ่มอุณหภูมิหลอมเหลวและความเร็วในการฉีด

-

ระบายแม่พิมพ์: มั่นใจ air can escape the cavity, especially in deep pockets.

-

5. เจ็ตติ้ง (เส้นทางคล้ายหนอน)

เจ็ตติ้ง เกิดขึ้นเมื่อไนลอนหลอมเหลวถูกยิงเข้าไปในโพรงอย่างรวดเร็วผ่านประตูเล็ก ๆ ทำให้มันม้วนตัวเหมือนกระแสน้ำแทนที่จะพัดออกอย่างราบรื่น

-

สาเหตุ:

-

ความเร็วการฉีดมากเกินไป ผ่านการเปิดประตูเล็กๆ

-

การออกแบบประตูไม่ดี: ประตูมุ่งตรงไปที่พื้นที่เปิดโล่งขนาดใหญ่

-

-

โซลูชั่น:

-

ลดความเร็วในการฉีด ที่จุดเริ่มต้นของการเติม (โปรไฟล์ความเร็ว)

-

เพิ่มขนาดประตู

-

ออกแบบตำแหน่งประตูใหม่: เล็งเจ็ทไปที่หมุดแม่พิมพ์ แกนกลาง หรือผนังเพื่อบังคับให้กระแสน้ำกระจายไปทันที

-

6. การเสื่อมสภาพ (ความเปราะ/สีเหลือง)

การย่อยสลาย คือการสลายทางเคมีของพอลิเมอร์ส่งผลให้สูญเสียคุณสมบัติ

-

สาเหตุ:

-

ความชื้น(ไฮโดรไลซิส): สาเหตุที่พบบ่อยที่สุด การอบแห้งวัสดุไม่เพียงพอ

-

อุณหภูมิหลอมเหลวมากเกินไป: อุณหภูมิสูงเกินไปสำหรับเกรดไนลอนเฉพาะ

-

เวลาพำนักระยะยาว: ไนลอนอยู่ในถังร้อนนานเกินไป (เช่น ช็อตเล็กๆ บนเครื่องจักรขนาดใหญ่)

-

-

โซลูชั่น:

-

มั่นใจ Proper Drying: ตรวจสอบปริมาณความชื้นและการทำงานของเครื่องอบผ้าอีกครั้ง

-

ลดอุณหภูมิหลอมเหลวหรือรอบเวลา

-

ใช้เครื่องที่เหมาะสม: เลือกเครื่องขึ้นรูปที่มีขนาดกระบอกฉีดอยู่ที่ 40%-80% ของความจุกระบอกสูบ

-

-

-

แนวทางปฏิบัติที่ดีที่สุดสำหรับการฉีดขึ้นรูปไนลอน

การจะขึ้นรูปไนลอนให้ประสบความสำเร็จได้อย่างต่อเนื่องนั้นจำเป็นต้องปฏิบัติตามระเบียบการที่เข้มงวด ซึ่งช่วยลดความท้าทายขั้นพื้นฐาน โดยหลักๆ แล้ว ความชื้นและการหดตัวสูงเป็นหลัก การนำแนวทางปฏิบัติที่ดีที่สุดเหล่านี้ไปใช้จะช่วยให้มั่นใจในคุณภาพ ความทนทาน และรอบเวลาที่เหมาะสมที่สุด

1. การจัดการและจัดเก็บวัสดุอย่างเหมาะสม

-

การอบแห้งแบบบังคับ: ถือว่าวัสดุไนลอนต้องทำให้แห้งเสมอ ใช้ เครื่องอบแห้งแบบดูดความชื้น เพื่อลดปริมาณความชื้นให้ต่ำกว่าขีดจำกัดที่ผู้ผลิตกำหนด (โดยทั่วไปคือ <= 0.1\% ) ทันทีก่อนใช้งาน

-

การให้อาหารแบบวงปิด: ตามหลักการแล้ว ให้ใช้ a ระบบวงปิด เพื่อป้อนวัสดุโดยตรงจากเครื่องอบแห้งไปยังถังพักของเครื่องจักร เพื่อป้องกันการดูดซึมความชื้นโดยรอบอีกครั้งระหว่างการลำเลียง

-

การจัดเก็บ: เก็บถุงไนลอนหรือภาชนะที่ปิดผนึกไว้ใน สภาพแวดล้อมที่แห้งและมีการควบคุมสภาพอากาศ หรือ re-seal them immediately after opening.

2. การปรับพารามิเตอร์กระบวนการให้เหมาะสม

-

อุณหภูมิแม่พิมพ์สูง: ใช้อุณหภูมิแม่พิมพ์สูง (บ่อยครั้ง. 80 °ซ ถึง 120 °ซ ) เพื่อส่งเสริมให้มีความสมบูรณ์และสม่ำเสมอ การตกผลึก - ซึ่งจะช่วยลดความเครียดภายใน ลดการบิดเบี้ยว และปรับปรุงคุณสมบัติทางกลของชิ้นส่วนสุดท้าย

-

ฉีดเร็ว/ควบคุมความเร็ว: ใช้ค่อนข้าง ความเร็วการฉีดที่รวดเร็ว ถึง ensure the melt front stays hot and fuses well (reducing knit line weakness). However, use velocity profiling to start slower and avoid เจ็ทติ้ง ที่ประตู

-

ความดันการบรรจุที่เพียงพอ: จ้างงานให้เพียงพอ แรงกดในการถือครอง/การบรรจุ และ time to compensate for nylon's high volumetric shrinkage and minimize เครื่องหมายจม .

3. การบำรุงรักษาแม่พิมพ์และการจัดการประตู

-

การควบคุมร่องรอยของประตู: ตรวจสอบให้แน่ใจว่าการแยกประตูสะอาดเพื่อลดการดำเนินการตัดแต่งขั้นที่สองให้เหลือน้อยที่สุด ซึ่งอาจทำให้ชิ้นส่วนเสียหายได้

-

การทำความสะอาดเป็นประจำ: ทำความสะอาดช่องระบายอากาศของเชื้อราและแนวแยกส่วนเป็นประจำ เหมาะสม ระบายอากาศ เป็นสิ่งสำคัญสำหรับการเติมไนลอนอย่างรวดเร็ว ช่วยให้อากาศระบายออกและป้องกันการเผาไหม้ (ดีเซล) ที่เกิดจากก๊าซอัด

4. การควบคุมคุณภาพและการโพสต์ขึ้นรูป

-

การทดสอบความชื้น: ใช้การทดสอบความชื้นของวัสดุเป็นประจำ (เช่น การไตเตรทแบบ Karl Fischer หรือเครื่องวิเคราะห์ความชื้น) เพื่อตรวจสอบประสิทธิภาพในการทำให้แห้ง

-

การปรับสภาพทันที: วางแผนสำหรับ การปรับสภาพหลังการปั้น (เช่น อ่างน้ำร้อนหรือห้องความชื้น) สำหรับชิ้นส่วนที่ต้องการความเหนียวและทนต่อแรงกระแทกสูงสุด เนื่องจากชิ้นส่วนที่แห้งเมื่อขึ้นรูปจะเปราะมากกว่า

-

การตรวจสอบมิติ: ทำการตรวจสอบคุณภาพมิติของชิ้นส่วน หลังจากนั้น พวกมันได้รับการปรับสภาพและเสถียร เนื่องจากขนาดจะเปลี่ยนไปอย่างมากจากสถานะที่ขึ้นรูป

ดังนั้น

การฉีดขึ้นรูปไนลอนเป็นกระบวนการผลิตที่ทรงพลังและจำเป็น ประสิทธิภาพสูง ทนทาน และคุ้มค่า ส่วนประกอบในอุตสาหกรรมที่มีความต้องการมากที่สุดในโลก ลักษณะเฉพาะที่มีความแข็งแรงสูง ทนทานต่อการสึกหรอดีเยี่ยม และมีเสถียรภาพทางความร้อน ทำให้โพลิเอไมด์เป็นสิ่งที่ขาดไม่ได้ในการทดแทนวัสดุแบบดั้งเดิม เช่น โลหะในเกียร์ ตัวเรือน และขั้วต่อ