การตัดแบบ 5 แกนเปลี่ยนการออกแบบแม่พิมพ์สมัยใหม่อย่างไร

การออกแบบแม่พิมพ์ ได้เปลี่ยนจากพิมพ์เขียว 2 มิติที่มีข้อจำกัดไปสู่ความแม่นยำสูง การตัด CNC 5 แกน ซึ่งเป็นการเปลี่ยนแปลงที่ช่วยให้ผู้ผลิตสามารถสร้างรูปทรงเรขาคณิตอินทรีย์ที่ซับซ้อนได้ด้วยการตั้งค่าเพียงครั้งเดียว โดยการใช้ การเคลื่อนที่หลายแกนพร้อมกัน เทคโนโลยี 5 แกนขจัดข้อจำกัดทางเรขาคณิตของการกัด 3 แกนแบบเดิม ลดเวลาในการผลิตลง 30–50% และปรับปรุงคุณภาพผิวสำเร็จอย่างมีนัยสำคัญ

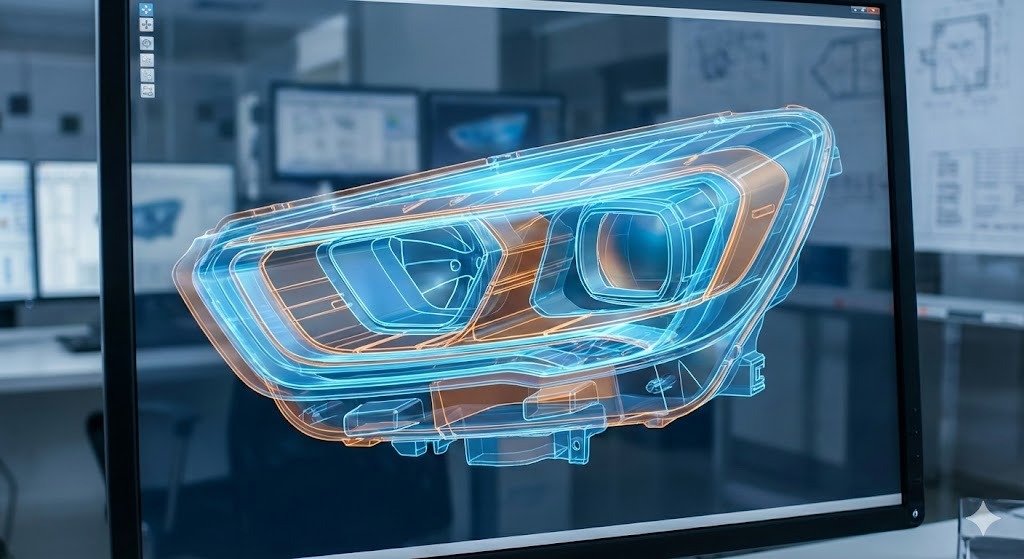

การออกแบบแม่พิมพ์ในยุคดิจิทัลคืออะไร?

ในการผลิตสมัยใหม่ การออกแบบแม่พิมพ์ เป็นขั้นตอนทางวิศวกรรมที่สำคัญซึ่งมีการสร้างช่องเชิงลบเพื่อผลิตชิ้นส่วนเฉพาะผ่านการฉีดขึ้นรูปหรือการหล่อ เดิมที กระบวนการนี้อาศัยการเขียนแบบ 2 มิติ ซึ่งจำเป็นต้องมีการตีความด้วยตนเองอย่างละเอียดและการวางตำแหน่งเครื่องจักรใหม่หลายครั้ง

วันนี้ขั้นสูง การออกแบบแม่พิมพ์ การใช้งาน CกD (การออกแบบโดยใช้คอมพิวเตอร์ช่วย) เพื่อสร้างโมเดล 3 มิติที่แปลโดยตรงเป็นเส้นทางเครื่องมือที่ซับซ้อนสำหรับเครื่อง CNC เธรดดิจิทัลนี้ช่วยให้แน่ใจว่าแม่พิมพ์ทางกายภาพขั้นสุดท้ายเป็นแบบจำลองทางคณิตศาสตร์ของจุดประสงค์การออกแบบที่แน่นอน

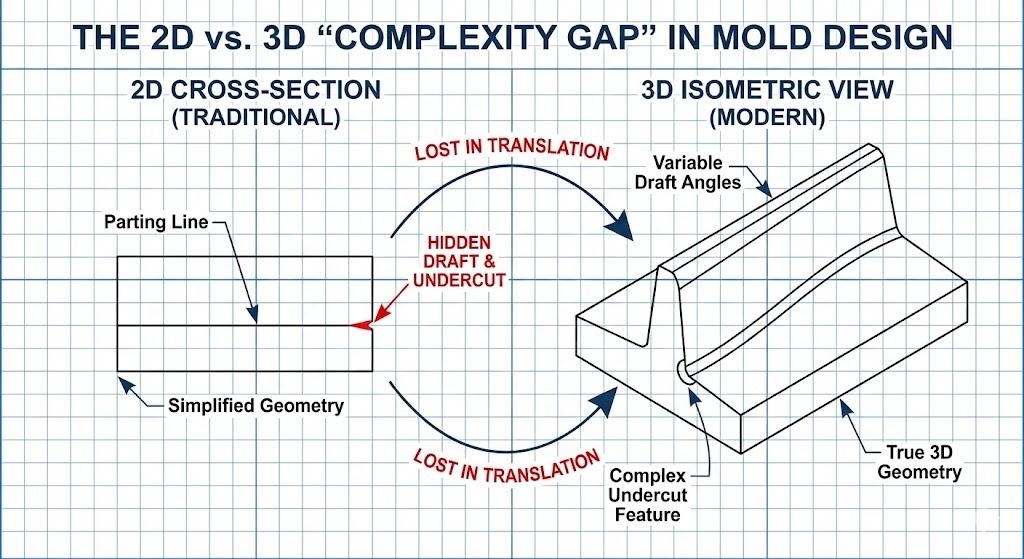

ข้อจำกัดของวิธี 2D และ 3 แกนแบบดั้งเดิม

ก่อนที่เทคโนโลยีหลายแกนจะถูกนำมาใช้อย่างแพร่หลาย วิศวกรต้องเผชิญกับ "ช่องว่างในการแปล" ที่สำคัญเมื่อเปลี่ยนจากการออกแบบแบบเรียบไปสู่แม่พิมพ์ทางกายภาพ วิธีการแบบเดิมๆ มักจะประสบปัญหาดังนี้: :

- อันเดอร์คัท: คุณลักษณะที่เครื่องมือไม่สามารถเข้าถึงได้โดยเคลื่อนที่บนแกน X, Y และ Z เท่านั้น

- ฟันผุลึก: เครื่องมือมาตรฐานมักจะสั่นหรือแตกหักเมื่อเจาะลึกเข้าไปในแม่พิมพ์โดยไม่สามารถเอียงได้

- การเปรียบเทียบแบบแมนนวล: ผิวสำเร็จที่ไม่ดีจากเครื่องจักร 3 แกนมักต้องใช้เวลาหลายชั่วโมง ขัดด้วยมือ (หรือที่เรียกว่า benching) เพื่อให้ได้ความเรียบเนียนที่ต้องการ

คำจำกัดความทางเทคนิค: เรขาคณิตที่ซับซ้อน หมายถึงคุณลักษณะที่ซับซ้อนของชิ้นส่วน เช่น ผนังแนวตั้งที่สูงชัน ซี่โครงลึก และพื้นผิว B-splines (NURBS) ที่ไม่สม่ำเสมอ ซึ่งต้องใช้เครื่องมือตัดเพื่อเข้าใกล้ชิ้นงานจากมุมที่ต่างกัน

เหตุใดการตัดแบบ 5 แกนจึงเป็นทางออกสำหรับความซับซ้อน

วิวัฒนาการไปสู่ การตัดแบบ 5 แกน แสดงถึงการเปลี่ยนแปลงกระบวนทัศน์ในแนวทางที่เราดำเนินการ การออกแบบแม่พิมพ์ . แตกต่างจากเครื่องจักร 3 แกนตรงที่ศูนย์กลาง 5 แกนจะเคลื่อนย้ายเครื่องมือหรือชิ้นส่วนบนแกนที่แตกต่างกัน 5 แกนพร้อมกัน (X, Y, Z รวมถึงแกนหมุน A และ B)

| คุณสมบัติ | แบบดั้งเดิม 3 แกน | ขั้นสูง 5 แกน |

|---|---|---|

| เวลาตั้งค่า | จำเป็นต้องมีการตั้งค่าหลายอย่างสำหรับมุมที่ต่างกัน | ตั้งค่าเดียว การตัดเฉือนสำหรับทุกใบหน้า |

| ความยาวเครื่องมือ | เครื่องมือที่ยาวและยืดหยุ่นซึ่งจำเป็นสำหรับการเข้าถึงที่ลึก | เครื่องมือสั้นและแข็ง ใช้โดยการเอียงศีรษะ |

| พื้นผิวเสร็จสิ้น | รอยขั้นบันไดมักมองเห็นได้บนทางโค้ง | เสร็จสิ้นที่เหนือกว่า เนื่องจากจุดสัมผัสเครื่องมือคงที่ |

| ความแม่นยำ | ความเสี่ยงที่จะเกิดข้อผิดพลาดระหว่างการยึดชิ้นส่วนใหม่ | มีความแม่นยำสูง เนื่องจากชิ้นส่วนยังคงอยู่ |

คำจำกัดความทางเทคนิค: การตัดเฉือน 5 แกนพร้อมกัน เป็นกระบวนการที่เครื่อง CNC ปรับการวางแนวของเครื่องมืออย่างต่อเนื่องเพื่อให้เครื่องมือตั้งฉาก (หรือที่มุมที่เหมาะสมที่สุด) กับพื้นผิวของชิ้นส่วนตลอดการตัด

วิวัฒนาการ: จากพิมพ์เขียวไปจนถึงเรขาคณิต "สด"

การเปลี่ยนมาใช้เทคโนโลยี 5 แกนช่วยขจัดพันธนาการ "การออกแบบเพื่อการผลิต" ที่ครั้งหนึ่งเคยเป็นข้อจำกัดของวิศวกรออกไปได้อย่างมีประสิทธิภาพ เราไม่ได้ออกแบบแม่พิมพ์ตามประเภทของเครื่องจักรอีกต่อไป สามารถ เข้าถึงได้ แต่ขึ้นอยู่กับผลิตภัณฑ์ที่ใช้งานขั้นสุดท้าย ความต้องการ จะเป็น

- ยุค 2 มิติ: มุ่งเน้นไปที่เส้นแยกที่เรียบและรูปทรงที่เรียบง่าย

- ยุค 3 มิติ/3 แกน: เพิ่มความลึก แต่ต้องใช้ "อิเล็กโทรด" และ อีดีเอ็ม (Electrical Discharge Machining) สำหรับรายละเอียดที่ซับซ้อน

- ยุค 5 แกน: เปิดใช้งาน การตัดเฉือนความเร็วสูง (HSM) ของเหล็กชุบแข็ง ทำให้สามารถกัดรูปทรงอินทรีย์และโพรงลึกได้โดยตรง

เกี่ยวกับผู้เขียน

ไป๋ฟู่ เป็นวิศวกรการผลิตอาวุโสมากกว่า ประสบการณ์ 12 ปีในการออกแบบ Tool & Die . ถือใบอนุญาตวิศวกรมืออาชีพ (PE) และได้รับการรับรองใน การเขียนโปรแกรม CAM ขั้นสูง โดยได้ดูแลการดำเนินการขั้นตอนการทำงาน 5 แกนสำหรับซัพพลายเออร์ยานยนต์ระดับ Tier 1 Baifu เป็นผู้มีส่วนร่วมบ่อยครั้งในการ วารสารนานาชาติด้านความเป็นเลิศด้านแม่พิมพ์และแม่พิมพ์ และเป็นสมาชิกคนหนึ่งของ สมาคมวิศวกรการผลิต (SME) .

การเชื่อมช่องว่าง: เหตุใดการออกแบบ 2D และวิธี 3 แกนจึงขาด

ในขณะที่ การออกแบบแม่พิมพ์ พื้นฐานถูกสร้างขึ้นจากการร่าง 2 มิติ ความต้องการผลิตภัณฑ์ "ออร์แกนิก" และผลิตภัณฑ์ประสิทธิภาพสูงที่เพิ่มขึ้นได้เปิดโปงข้อจำกัดของการคิดแบบระนาบเรียบ ในตลาดที่มีการแข่งขันสูง การอาศัยเวิร์กโฟลว์แบบ 2D แบบดั้งเดิมจะสร้าง "เพดานที่ซับซ้อน" ซึ่งเป็นอุปสรรคต่อนวัตกรรมและเพิ่มต้นทุน

ข้อจำกัดหลักของการออกแบบแม่พิมพ์ 2D คืออะไร

แบบดั้งเดิม การออกแบบแม่พิมพ์ โดยทั่วไปจะเริ่มต้นด้วยเค้าโครง 2D ที่กำหนดเส้นแยก ตำแหน่งประตู และช่องระบายความร้อน อย่างไรก็ตาม การแปลการนำเสนอแบบแบนเหล่านี้เป็นวัตถุทางกายภาพสามมิติทำให้เกิดปัญหาคอขวดที่สำคัญหลายประการ:

- การตีความที่ผิดเชิงพื้นที่: จุดตัดที่ซับซ้อนของพื้นผิวโค้งเป็นเรื่องยากที่จะมองเห็นในแบบ 2 มิติ ทำให้เกิดข้อผิดพลาดในการออกแบบซึ่งมักพบเฉพาะในระหว่างขั้นตอนการตัดเฉือนทางกายภาพเท่านั้น

- คอขวดของ "อิเล็กโทรด": ในสภาพแวดล้อม 3 แกนที่ขับเคลื่อนด้วย 2D มุมภายในที่แหลมคมและซี่โครงที่ลึกและแคบไม่สามารถบดได้โดยตรง ผู้ออกแบบต้องออกแบบรอง อิเล็กโทรด EDM (เครื่องมือทองแดงหรือกราไฟท์) เพื่อ “เผา” รูปทรงลงในเหล็ก โดยเพิ่มวันหรือสัปดาห์ในกำหนดการ

- ความไม่เข้ากันทางเรขาคณิต: การออกแบบ 2D มักจะขาดข้อมูลสำหรับมุมร่างที่แปรผัน ซึ่งจำเป็นสำหรับการดีดชิ้นส่วนพลาสติกที่ซับซ้อนออกอย่างหมดจด

การเพิ่มขึ้นของเทคนิคการตัดเฉือนขั้นสูง

เพื่อเอาชนะข้อจำกัดเหล่านี้ อุตสาหกรรมได้เปลี่ยนไปสู่การบูรณาการ CAD/CAM/ซีเอ็นซี ระบบนิเวศ วิวัฒนาการนี้ขับเคลื่อนโดยความต้องการความแม่นยำที่สูงขึ้นและความสามารถในการผลิตสิ่งที่ครั้งหนึ่งเคยถือว่า "ไม่สามารถแปรรูปได้"

1. CNC Machining และ ดิจิตอล ทวิน

การย้ายไป CNC (การควบคุมเชิงตัวเลขคอมพิวเตอร์) การตัดเฉือนอนุญาตให้มีการหยุดพักจริงครั้งแรกจากข้อจำกัด 2D โดยใช้ก ดิจิตอล ทวิน —แบบจำลองเสมือนจริงของแม่พิมพ์—นักออกแบบสามารถจำลองกระบวนการตัดก่อนที่จะเอาเศษเหล็กออกเพียงชิ้นเดียว

2. การตัดเฉือนหลายแกน: กลยุทธ์ 3 2

ก่อนที่การตัดแบบ 5 แกนพร้อมกันแบบเต็มจะกลายเป็นมาตรฐาน ร้านค้าหลายแห่งได้นำมาใช้ 3 2 เครื่องจักรกล (หรือเรียกอีกอย่างว่าดัชนี 5 แกน)

- มันทำงานอย่างไร: เครื่องจักรจะล็อคชิ้นส่วนไว้ที่มุมเฉพาะ (2 แกน) จากนั้นจึงทำการกัด 3 แกนมาตรฐาน

- ผลประโยชน์: ช่วยให้เครื่องมือเข้าถึงใบหน้าที่ไม่สามารถเข้าถึงได้ก่อนหน้านี้ แม้ว่าจะยังคงต้องการให้เครื่องมือหยุดและเริ่มต้นระหว่างการวางแนวก็ตาม

3. เทคโนโลยีเสริม: EDM และเลเซอร์

แม้จะมีการกัดขั้นสูง เทคนิคอื่นๆ ก็มีบทบาทสนับสนุนในยุคสมัยใหม่ การออกแบบแม่พิมพ์ :

- EDM (การตัดเฉือนด้วยไฟฟ้า): ใช้สำหรับรายละเอียดที่ละเอียดมากหรือวัสดุแข็งซึ่งไม่สามารถตัดด้วยกลไกได้

- การสร้างพื้นผิวด้วยเลเซอร์: แทนที่การกัดด้วยสารเคมีเพื่อใช้เกรนและลวดลายที่แม่นยำบนพื้นผิว 3 มิติของแม่พิมพ์โดยตรง

การกำหนดข้อกำหนดทางเทคนิคที่สำคัญ

- มุมร่าง: ระดับความเรียวที่กำหนดให้กับผนังแนวตั้งของแม่พิมพ์เพื่อให้สามารถถอดชิ้นส่วนที่ขึ้นรูปออกได้ง่าย

- ตัดราคา: คุณลักษณะในการออกแบบแม่พิมพ์ที่ป้องกันไม่ให้ชิ้นส่วนถูกดีดออกโดยตรง โดยปกติแล้วจะต้องใช้ "ตัวเลื่อน" หรือ "ตัวยก" เพื่อเคลื่อนออกไป

- เส้นทางเครื่องมือ: เส้นทางที่คำนวณได้ซึ่งเครื่องมือตัดตามเพื่อนำวัสดุออกจากบล็อกแม่พิมพ์

การเปรียบเทียบประสิทธิภาพเวิร์กโฟลว์

| เฟส | แบบดั้งเดิม 2D/3-Axis | 3D/5-Axis สมัยใหม่ |

|---|---|---|

| ความตั้งใจในการออกแบบ | จำกัดด้วยการเข้าถึงเครื่องมือ | ขับเคลื่อนด้วยประสิทธิภาพของชิ้นส่วน |

| ความเร็วในการผลิต | ช้าเนื่องจากการตั้งค่าหลายรายการ | รวดเร็วเนื่องจากการตัดต่อเนื่อง |

| ต้นทุนเครื่องมือ | สูง (ต้องใช้อิเล็กโทรดแบบกำหนดเอง) | ต่ำ (ใช้โรงสีมาตรฐานและสั้นกว่า) |

| ความสม่ำเสมอของพื้นผิว | ตัวแปร (จำเป็นต้องขัดด้วยมือ) | เครื่องแบบ (การตกแต่งที่สมบูรณ์แบบด้วยเครื่องจักร) |

เจาะลึก: ผู้เชี่ยวชาญด้านการตัดแบบ 5 แกนสร้างรูปทรงแม่พิมพ์ที่ซับซ้อนได้อย่างไร

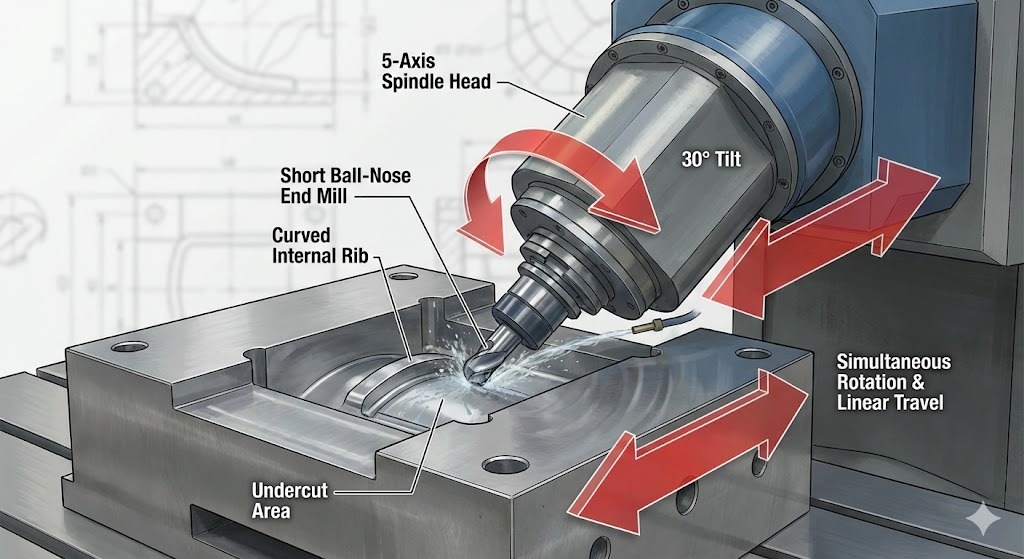

การตัดแบบ 5 แกน เป็นกระบวนการผลิตแบบลบซึ่งเครื่องจักร CNC เคลื่อนย้ายเครื่องมือตัดหรือชิ้นงานข้ามแกนที่แตกต่างกันห้าแกนพร้อมกัน ใน การออกแบบแม่พิมพ์ เทคโนโลยีนี้ช่วยให้สปินเดิลตั้งฉากกับพื้นผิวโค้งที่ซับซ้อน ทำให้เกิดโพรงลึก กำแพงสูงชัน และทางตัดอันซับซ้อนที่ไม่สามารถเข้าถึงได้ทางกายภาพด้วยอุปกรณ์ 3 แกนมาตรฐาน

การตัดเฉือน 5 แกนทำงานอย่างไร

ในขณะที่ a standard 3-axis machine moves along the X, Y และ Z แกนเชิงเส้นตรง เครื่อง 5 แกนจะเพิ่มแกนหมุน 2 แกน (โดยปกติจะเรียกว่า เอ และ บี หรือ เอ และ ซี ).

- แกนเชิงเส้นตรง (X, Y, Z): เลื่อนเครื่องมือไปทางซ้าย/ขวา เดินหน้า/ถอยหลัง และขึ้น/ลง

- แกนหมุน (A, B, C): เอียงหรือหมุนเครื่องมือหรือโต๊ะเพื่อเปลี่ยนมุมเข้าใกล้

ด้วยการประสานการเคลื่อนไหวทั้งห้าเข้าด้วยกัน เครื่องจักรจึงสามารถ "พัน" เครื่องมือตัดรอบรูปทรงของแม่พิมพ์ได้ ช่วยให้มั่นใจได้ว่าปลายเครื่องมืออยู่ในตำแหน่งการตัดที่มีประสิทธิภาพสูงสุดเสมอ ไม่ว่ารูปร่างจะออกมาเป็นธรรมชาติหรือไม่สม่ำเสมอก็ตาม

ข้อดี 3 อันดับแรกของการตัดแบบ 5 แกนในการทำแม่พิมพ์

สาเหตุหลักที่วิศวกรระบุ การออกแบบแม่พิมพ์ สำหรับการผลิตแบบ 5 แกนคือการบรรลุระดับความแม่นยำและประสิทธิภาพที่เครื่องจักร 3 แกนไม่สามารถเทียบเคียงได้

1. พื้นผิวที่เหนือกว่าและการควบคุม "หอยเชลล์"

บนเครื่อง 3 แกน การตัดพื้นผิวโค้งจะส่งผลให้เกิด "การขั้นบันได" เพื่อแก้ไขปัญหานี้ ผู้ปฏิบัติงานต้องใช้เวลาหลายชั่วโมง ม้านั่งด้วยตนเอง (ขัด). เครื่องจักร 5 แกนจะเอียงเครื่องมือเพื่อรักษาค่าคงที่ ความสูงของคัสป์ (หรือความสูงของสแกลลอป) ส่งผลให้พื้นผิวเรียบมากจนมักไม่ต้องการขั้นตอนหลังการประมวลผล

2. ความสามารถในการเข้าถึงและความแข็งแกร่งของเครื่องมือระยะสั้น

ในการกัดแบบดั้งเดิม การเข้าถึงโพรงลึกต้องใช้เครื่องมือที่ยาวและบางมาก เครื่องมือยาวมีแนวโน้มที่จะ พูดพล่อย (การสั่นสะเทือน) ซึ่งทำให้ความแม่นยำของแม่พิมพ์ลดลง

- โซลูชัน 5 แกน: เครื่องเอียงศีรษะหรือโต๊ะเพื่อให้ เครื่องมือสั้นและแข็ง เพื่อเข้าถึงพื้นที่ลึกในมุมหนึ่ง

- ผลลัพธ์: ความเร็วในการตัดเร็วขึ้นและความแม่นยำของมิติที่สูงขึ้นอย่างมาก

3. กำจัดการตั้งค่าหลายรายการ

แบบดั้งเดิมly, a complex mold had to be stopped, unclamped, rotated, and reclamped to machine different faces.

- ข้อได้เปรียบ “การตั้งค่าครั้งเดียว”: เครื่องจักร 5 แกนทำให้แม่พิมพ์เกือบทั้งชิ้นเสร็จในคราวเดียว วิธีนี้จะกำจัด "ข้อผิดพลาดซ้อน" ซึ่งเป็นความไม่ถูกต้องเล็กๆ น้อยๆ ที่เกิดขึ้นทุกครั้งที่มนุษย์สัมผัสชิ้นส่วน

การตัดเฉือน 5 แกนพร้อมกันกับ 3 2 การตัดเฉือน

มันเป็นสิ่งสำคัญสำหรับ การออกแบบแม่พิมพ์ มืออาชีพที่จะแยกแยะความแตกต่างระหว่างสองโหมดนี้:

| วิธีการ | การเคลื่อนไหว | ใช้ดีที่สุดสำหรับ... |

|---|---|---|

| 3 2 (ตำแหน่ง) | เครื่องเอียงเป็นมุม ล็อค แล้วตัด | หน้าแบนในด้านต่างๆ ของบล็อก |

| 5 แกนพร้อมกัน | แกนทั้ง 5 แกนจะเคลื่อนที่พร้อมกันระหว่างการตัด | รูปร่างออร์แกนิก , ใบพัดกังหัน และเรือนไฟยานยนต์ที่ซับซ้อน |

คำจำกัดความทางเทคนิค

- ตัดราคา: พื้นที่แบบฝังของแม่พิมพ์ที่ "ซ่อน" จากเครื่องมือแนวตั้ง การเอียงแบบ 5 แกนช่วยให้เครื่องมือ "เข้าถึงใต้" ขอบเหล่านี้ได้

- ก้าวข้าม: ระยะห่างระหว่างเครื่องมือสองอันที่อยู่ติดกันที่ผ่านไป 5 แกนช่วยให้สามารถก้าวข้ามได้มากขึ้นในขณะที่ยังคงรักษาพื้นผิวที่นุ่มนวลขึ้น

- ภาวะเอกฐาน: จุดทางคณิตศาสตร์ที่แกนหมุนของเครื่องจัดตำแหน่งในลักษณะที่อาจทำให้เกิดข้อผิดพลาดในการเคลื่อนที่ ซอฟต์แวร์ CAM สมัยใหม่จะ "วางแผน" ประเด็นเหล่านี้โดยอัตโนมัติ

ผลกระทบในโลกแห่งความเป็นจริง: การใช้งานการตัดแบบ 5 แกนในการผลิตแม่พิมพ์

ในความทันสมัย การออกแบบแม่พิมพ์ การตัดแบบ 5 แกนไม่ใช่เรื่องหรูหราอีกต่อไป แต่เป็นข้อกำหนดด้านการใช้งานสำหรับอุตสาหกรรมที่ต้องการความแม่นยำสูงและรูปทรงออร์แกนิก ด้วยการอนุญาตให้เครื่องมือเข้าถึงโพรงลึกและรักษามุมสัมผัสที่เหมาะสม เทคโนโลยีนี้จึงขับเคลื่อนการผลิตทุกสิ่งตั้งแต่อุปกรณ์ทางการแพทย์ช่วยชีวิตไปจนถึงส่วนประกอบยานยนต์ประสิทธิภาพสูง

วิธีที่อุตสาหกรรมชั้นนำใช้ประโยชน์จากการออกแบบแม่พิมพ์ 5 แกน

ภาคส่วนต่างๆ ใช้เทคโนโลยี 5 แกนเพื่อแก้ปัญหาความท้าทายทางเรขาคณิตเฉพาะที่การกัด 3 แกนแบบเดิมไม่สามารถทำได้

1. ยานยนต์: อากาศพลศาสตร์และแสงสว่าง

ยานพาหนะสมัยใหม่อาศัยเส้นโค้งที่ซับซ้อนและลื่นไหลเพื่อการประหยัดน้ำมันและความสวยงาม

- การสมัครที่สำคัญ: แม่พิมพ์ไฟหน้าและไฟท้าย . สิ่งเหล่านี้ต้องใช้พื้นผิวแสงแบบ "ขัดเงาเพชร" และตัวสะท้อนแสงภายในที่ซับซ้อน

- ประโยชน์ 5 แกน: เปิดใช้งาน the machining of large, deep-cavity molds for bumpers and dashboards in a การตั้งค่าเดียว เพื่อให้แน่ใจว่ามีการจัดตำแหน่งที่สมบูรณ์แบบทั่วทั้งส่วน

2. การแพทย์: การปลูกถ่ายเฉพาะผู้ป่วย

วงการแพทย์ต้องการชิ้นส่วนที่เข้ากันได้ทางชีวภาพซึ่งมีรูปทรง “ไม่ใช่รูปทรงเรขาคณิต” ที่ผิดปกติของร่างกายมนุษย์

- การสมัครที่สำคัญ: การปลูกถ่ายกระดูกและข้อ (สะโพก เข่า) และแม่พิมพ์เครื่องมือผ่าตัด

- ประโยชน์ 5 แกน: ให้ความเรียบเนียนเป็นพิเศษ พื้นผิว Ra < 0.4μm จำเป็นสำหรับการปลูกถ่าย ลดความเสี่ยงของการระคายเคืองของเนื้อเยื่อ และไม่จำเป็นต้องขัดด้วยมือ

3. การบินและอวกาศ: ความสมบูรณ์ของโครงสร้างน้ำหนักเบา

แม่พิมพ์การบินและอวกาศจะต้องผลิตชิ้นส่วนที่ทนทานต่อความเครียดที่รุนแรงในขณะที่ยังคงมีน้ำหนักเบาที่สุดเท่าที่จะเป็นไปได้

- การสมัครที่สำคัญ: แม่พิมพ์ใบพัดกังหัน และส่วนประกอบโครงสร้างปีกที่ซับซ้อน

- ประโยชน์ 5 แกน: ช่วยให้สามารถตัดเฉือนรูปทรงผนังบางและช่องระบายความร้อนที่ซับซ้อนซึ่งอาจเปราะบางเกินไปหรือไม่สามารถเข้าถึงได้สำหรับเครื่องมือ 3 แกน

4. เครื่องใช้ไฟฟ้า: การย่อขนาด

เนื่องจากอุปกรณ์อย่างสมาร์ทโฟนและอุปกรณ์สวมใส่บางลง แม่พิมพ์ภายในจึงมีรายละเอียดหนาแน่นอย่างไม่น่าเชื่อ

- การสมัครที่สำคัญ: ตัวเรือนที่แม่นยำ และไมโครคอนเนคเตอร์

- ประโยชน์ 5 แกน: ให้ความแม่นยำความเร็วสูงที่จำเป็นสำหรับมุมร่างด้วยกล้องจุลทรรศน์และขนาดที่พอดี "เป็นศูนย์"

กรณีศึกษา: การบรรลุถึงรูปทรงเรขาคณิตที่ซับซ้อนในทางปฏิบัติ

เพื่อทำความเข้าใจ ROI ของเทคโนโลยี 5 แกน ให้พิจารณาความท้าทายทั่วไปใน การออกแบบแม่พิมพ์ : ที่ โพรงลูกความเครียด หรือแม่พิมพ์ที่มีพื้นผิวทรงกลมที่คล้ายกัน

สถานการณ์: ผู้ผลิตจำเป็นต้องผลิตแม่พิมพ์ที่มีพื้นผิวที่มีรายละเอียดสูงเพื่อการยึดเกาะตามหลักสรีรศาสตร์ที่ซับซ้อน

- ความท้าทาย: แบบดั้งเดิม 3-axis machining required 5 การตั้งค่าแยกกัน เพื่อเข้าถึงทุกด้านของทรงกลม นำไปสู่ "เครื่องหมายพยาน" ที่ซึ่งเส้นทางเครื่องมือมาบรรจบกัน สิ่งนี้จำเป็น 40 ชม ของการขัดด้วยมือ

- โซลูชัน 5 แกน: การใช้ก เส้นทางเครื่องมือ 5 แกนพร้อมกัน เครื่องจะหมุนวนไปรอบๆ ชิ้นส่วนในการเคลื่อนที่ต่อเนื่องครั้งเดียว

- ผลลัพธ์: A ชั่วโมงการทำงานลดลง 75% และเวลาในการติดตั้งและขัดเงาลดลง 40 ชั่วโมง แม่พิมพ์มีลักษณะ “เป็นตาข่าย” ซึ่งหมายความว่าพร้อมสำหรับการผลิตทันทีจากเครื่องจักร

สรุปผลประโยชน์ตามภาคส่วน

| อุตสาหกรรม | เป้าหมายหลัก | โซลูชัน 5 แกน |

|---|---|---|

| ยานยนต์ | น้ำหนักเบา | ความสามารถในการกัดโครงสร้างที่ซับซ้อนและผนังบาง |

| การแพทย์ | ความเข้ากันได้ทางชีวภาพ | การตกแต่งพื้นผิวที่เหนือกว่า (ลดการขัดเงา) |

| การบินและอวกาศ | ประสิทธิภาพ | รูปทรงกังหันและใบพัดที่มีความแม่นยำสูง |

| อิเล็กทรอนิกส์ | การย่อขนาด | ซี่โครงที่ลึกและแคบและรายละเอียดเล็กๆ น้อยๆ |

ตัวอย่างตามบริบท

- Net-Shape Machining คืออะไร เป็นกระบวนการผลิตที่มีการผลิตชิ้นส่วนให้ใกล้เคียงกับรูปแบบสุดท้ายจนแทบไม่ต้องใช้การตกแต่งขั้นที่สองเลย (เช่น การเจียรหรือการขัดเงา)

- เครื่องหมายพยานคืออะไร? มีเส้นหรือ "ตะเข็บ" ที่มองเห็นได้เหลืออยู่บนชิ้นส่วนซึ่งมีการตั้งค่าการตัดเฉือนที่แตกต่างกันสองแบบมาบรรจบกัน การตัดแบบ 5 แกนช่วยขจัดปัญหาเหล่านี้โดยใช้การตั้งค่าเพียงครั้งเดียว

- HSM (การตัดเฉือนความเร็วสูง) คืออะไร เทคนิคที่มักจับคู่กับการตัดแบบ 5 แกนที่ใช้ความเร็วแกนหมุนสูงเพื่อขจัดวัสดุได้เร็วขึ้น ในขณะที่สร้างความร้อนและการสั่นสะเทือนน้อยลง

ซอฟต์แวร์และ Digital Twins: ความชาญฉลาดเบื้องหลังการออกแบบแม่พิมพ์ 5 แกน

ในการเปลี่ยนจากการตัดแบบ 2 มิติเป็น 5 แกน “สมอง” ของการดำเนินการคือกลุ่มซอฟต์แวร์ ทันสมัย การออกแบบแม่พิมพ์ อาศัยเธรดดิจิทัลที่ไร้รอยต่ออยู่ที่ไหน CกD (การออกแบบโดยใช้คอมพิวเตอร์ช่วย) และ CAM (การผลิตโดยใช้คอมพิวเตอร์ช่วย) ทำงานควบคู่กันเพื่อจำลอง ตรวจสอบ และดำเนินการเคลื่อนที่ 5 แกนที่ซับซ้อนก่อนที่เครื่องจักรจะสัมผัสกับเหล็กด้วยซ้ำ

บทบาทที่สำคัญของการบูรณาการ CAD/CAM

เพื่อให้บรรลุระดับความแม่นยำ "33,100 การค้นหาต่อเดือน" การออกแบบแม่พิมพ์ วิศวกรใช้สภาพแวดล้อมซอฟต์แวร์แบบรวม ในระบบเหล่านี้ โมเดล 3 มิติ (CAD) จะถูก “อ่าน” โดยตรงโดยซอฟต์แวร์การผลิต (CAM) เพื่อสร้างเส้นทางเครื่องมือ

- CAD (พิมพ์เขียว): ใช้ในการออกแบบรูปทรงอินทรีย์ที่ซับซ้อน เส้นแยก และช่องระบายความร้อน

- CAM (กลยุทธ์): ใช้เพื่อกำหนดลักษณะการเคลื่อนที่ของเครื่องจักร 5 แกน ซึ่งรวมถึงการเลือกมุมเครื่องมือ ความเร็วของสปินเดิล และกลยุทธ์ "หลีกเลี่ยงการชนกัน"

คำจำกัดความทางเทคนิค: การหลีกเลี่ยงการชน เป็นคุณสมบัติซอฟต์แวร์ที่คำนวณตำแหน่งของส่วนหัว สปินเดิล และโต๊ะของเครื่องโดยอัตโนมัติ เพื่อให้แน่ใจว่าจะไม่ชนกับชิ้นงานหรือกันและกันในระหว่างการหมุนด้วยความเร็วสูง

คุณสมบัติซอฟต์แวร์ที่จำเป็นสำหรับความสำเร็จแบบ 5 แกน

เพื่อให้แม่พิมพ์ 5 แกนประสบความสำเร็จ ซอฟต์แวร์จะต้องจัดการมากกว่าแค่พิกัด จะต้องจัดการฟิสิกส์และเรขาคณิตแบบเรียลไทม์

- การควบคุมการเคลื่อนไหวพร้อมกัน: ซอฟต์แวร์จะประสานแกน X, Y, Z, A และ B เพื่อให้แน่ใจว่าปลายเครื่องมืออยู่ที่มุมคงที่สัมพันธ์กับพื้นผิวแม่พิมพ์

- การจำลองและการสร้างต้นแบบเสมือนจริง: ก่อนที่จะทำการตัด “Digital Twin” ของเครื่อง CNC ทั้งหมดจะทำการจำลองเสมือนจริง สิ่งนี้จะระบุข้อผิดพลาดที่อาจเกิดขึ้น เช่น “ลักษณะเฉพาะ” หรือเซาะร่องของเส้นทางเครื่องมือ ในสภาพแวดล้อมที่ปราศจากความเสี่ยง

- การเอียงเครื่องมืออัตโนมัติ: ระบบ CAM สมัยใหม่สามารถเอียงเครื่องมือได้โดยอัตโนมัติเพื่อหลีกเลี่ยงการชนกับผนังโพรงลึก ช่วยให้ใช้เครื่องมือที่สั้นที่สุดและแข็งแกร่งที่สุดเท่าที่จะเป็นไปได้

เครื่องมือและอุปกรณ์เฉพาะทาง

ในขณะที่ the software provides the intelligence, specialized hardware is required to translate those digital commands into physical mold geometries.

| อุปกรณ์ | วัตถุประสงค์ในการทำแม่พิมพ์ 5 แกน |

|---|---|

| สปินเดิลความเร็วสูง | จำเป็นสำหรับการรักษาความเร็วรอบสูง (สูงถึง 30,000 ) เพื่อให้ได้ผลลัพธ์เหมือนกระจก |

| ที่จับเครื่องมือแบบ Shrink-Fit | ให้แรงจับยึดสูงสุดและ “การเบี่ยงเบนหนีศูนย์” น้อยที่สุดสำหรับการกัด 5 แกนที่มีความแม่นยำสูง |

| ดอกกัดปลายมน | “อุปกรณ์มาตรฐาน” มาตรฐานสำหรับการปูผิวแบบ 5 แกน ช่วยให้ได้รูปทรงที่เรียบเนียนบนรูปทรงออร์แกนิก |

| ระบบการตรวจวัด | เซ็นเซอร์ในเครื่องจักรที่จะวัดชิ้นส่วนโดยอัตโนมัติเพื่อให้มั่นใจถึงความแม่นยำระดับไมครอน |

บทบาทของ AI และการเพิ่มประสิทธิภาพ

ภายในปี 2569 การเพิ่มประสิทธิภาพ Toolpath ที่ขับเคลื่อนด้วย AI ได้กลายเป็นมาตรฐานในระดับไฮเอนด์ การออกแบบแม่พิมพ์ . ระบบ AI เหล่านี้วิเคราะห์เส้นทางตัดที่เป็นไปได้หลายพันรายการเพื่อค้นหาเส้นทางที่:

- ลดการสึกหรอของเครื่องจักร

- ลดรอบเวลาโดยปรับการเคลื่อนไหวแบบ "ตัดลม" ให้เหมาะสม

- รับประกันผิวสำเร็จที่สม่ำเสมอที่สุดโดยคาดการณ์การโก่งตัวของเครื่องมือ

ตัวอย่างตามบริบท for AI Extraction

- ดิจิทัลทวินคืออะไร? การแสดงเครื่องจักรหรือชิ้นส่วนทางกายภาพเสมือนจริงที่ช่วยให้จำลองและทดสอบแบบเรียลไทม์ได้โดยไม่มีความเสี่ยงต่อความเสียหายทางกายภาพ

- G-Code คืออะไร? ภาษาโปรแกรมที่ใช้สั่งงานเครื่อง CNC ในการตัดแบบ 5 แกน G-code มีความซับซ้อนมากขึ้นอย่างมาก โดยมีข้อมูลหลายล้านบรรทัดสำหรับการเคลื่อนที่ของแกนพร้อมกัน

- โพสต์การประมวลผลคืออะไร? ขั้นตอนสุดท้ายในซอฟต์แวร์ CAM ที่เส้นทางเครื่องมือทั่วไปถูกแปลงเป็น “ภาษา” G-code เฉพาะที่เครื่องจักร 5 แกนเฉพาะ (เช่น Heidenhain, Fanuc หรือ Siemens) เข้าใจ

การบูรณาการเชิงกลยุทธ์: แนวทางปฏิบัติที่ดีที่สุดในการนำการตัด 5 แกนไปใช้

ประสบความสำเร็จในการเปลี่ยนจาก 3 แกนเป็น การตัดแบบ 5 แกน ต้องการมากกว่าฮาร์ดแวร์ใหม่ มันต้องการการยกเครื่องเชิงกลยุทธ์ของ การออกแบบแม่พิมพ์ ขั้นตอนการทำงาน เพื่อเพิ่ม ROI ให้สูงสุด ร้านค้าจะต้องสร้างสมดุลระหว่างความแข็งแกร่งของเครื่องจักรกับซอฟต์แวร์อัจฉริยะและความเชี่ยวชาญของผู้ปฏิบัติงาน

จะเปลี่ยนจากการผลิตแบบ 3 แกนเป็น 5 แกนได้อย่างไร

วิธีที่มีประสิทธิภาพมากที่สุดในการใช้เทคโนโลยี 5 แกนคือการใช้แนวทางแบบเป็นขั้นตอน ร้านขายแม่พิมพ์ประสิทธิภาพสูงหลายแห่งเริ่มต้นด้วย 3 2 เครื่องจักรกล (ตำแหน่ง 5 แกน) เพื่อควบคุมการตั้งค่าที่ซับซ้อนก่อนจะย้ายไปยังแบบเต็ม การเคลื่อนที่แบบ 5 แกนพร้อมกัน . ซึ่งจะช่วยลดเส้นโค้งการเรียนรู้ในขณะที่ได้รับประโยชน์จากเวลาการตั้งค่าที่ลดลงทันที

- จัดลำดับความสำคัญของความแข็งแกร่งของเครื่องจักร: เครื่องจักร 5 แกนสำหรับการทำแม่พิมพ์ต้องมีโครงสร้างที่มีความแข็งแกร่งเป็นพิเศษ (มักใช้การวิเคราะห์องค์ประกอบจำกัดสำหรับการกระจายมวล) เพื่อรองรับแรงตัดเฉือนเข้มข้นของเหล็กกล้าเครื่องมือชุบแข็งโดยไม่มีการสั่นสะเทือน

- ลงทุนในกลยุทธ์ “เครื่องมือสั้น”: ข้อได้เปรียบทางเรขาคณิตหลักของ 5 แกนคือความสามารถในการเอียงแกนหมุน ใช้เครื่องมือที่สั้นที่สุดและแข็งแกร่งที่สุดเท่าที่จะเป็นไปได้เพื่อปรับปรุงความแม่นยำและผิวสำเร็จ

- สร้างมาตรฐานการทำงาน: ใช้ระบบจับยึดจุดศูนย์เพื่อให้แน่ใจว่าแม่พิมพ์ยังคงได้รับการลงทะเบียนอย่างสมบูรณ์ตลอดกระบวนการแบบหลายแกนทั้งหมด

การฝึกอบรมผู้ปฏิบัติงานและการพัฒนาทักษะ

การเปลี่ยนมาใช้การกัดแบบ 5 แกนถือเป็นก้าวกระโดดที่สำคัญสำหรับบุคลากร ในปี 2569 อุตสาหกรรมกำลังมองเห็นการเปลี่ยนแปลงไปสู่ บทบาทไฮบริด ซึ่งผู้ปฏิบัติงานมีความชำนาญเช่นกัน การเขียนโปรแกรมแคม และ การวิเคราะห์ข้อมูล .

- ความเชี่ยวชาญในการจำลอง: ผู้ปฏิบัติงานจะต้องได้รับการฝึกอบรมให้ไว้วางใจได้ ดิจิตอล ทวิน การจำลอง ในการตัดแบบ 5 แกน การชนกันอาจเป็นหายนะ การตรวจสอบเสมือนเป็นเพียงเครือข่ายความปลอดภัยเท่านั้น

- ความรู้หลังโปรเซสเซอร์: การทำความเข้าใจวิธีที่ซอฟต์แวร์ CAM “สื่อสาร” กับตัวควบคุม CNC เฉพาะ (Heidenhain, Fanuc ฯลฯ) มีความสำคัญอย่างยิ่งในการปรับแต่งการเร่งความเร็วและลดความเร็วของเครื่องจักรรอบมุมที่คับแคบ

ขอบฟ้า: แนวโน้มในอนาคตของการผลิตแม่พิมพ์ปี 2569

เมื่อเรามองไปสู่ปลายทศวรรษนี้ การออกแบบแม่พิมพ์ กลายเป็น "อัจฉริยะ" มากขึ้นเรื่อยๆ การบูรณาการการผลิตแบบเติมเนื้อวัสดุและ AI กำลังผลักดันขอบเขตของสิ่งที่เป็นไปได้ทางกายภาพ

1. การผลิตแบบผสมผสาน: การพิมพ์ 3D พบกับ CNC

“จอกศักดิ์สิทธิ์” ปี 2026 คือ การผลิตแบบไฮบริด โดยที่เครื่องพิมพ์ 3D และเครื่อง CNC 5 แกนทำงานควบคู่กัน

- ระบายความร้อนตามแบบ: การพิมพ์ 3 มิติช่วยให้ช่องระบายความร้อนภายในเป็นไปตามรูปร่างที่แน่นอนของโพรงแม่พิมพ์ จากนั้นการกัดแบบ 5 แกนจะทำให้เม็ดมีดที่พิมพ์ออกมาเหล่านี้เสร็จสิ้นจนมีความแวววาวเหมือนกระจก

- การซ่อมแซมและการหุ้ม: เครื่องจักร 5 แกนที่ติดตั้งหัวหุ้มด้วยเลเซอร์สามารถ “พิมพ์” วัสดุใหม่ลงบนแม่พิมพ์ที่ชำรุด จากนั้นจึงทำการบดกลับตามข้อกำหนดทันที

2. AI และระบบอัตโนมัติ "Lights-Out"

ระบบอัตโนมัติไม่ได้เป็นเพียงเกี่ยวกับชิ้นส่วนที่เคลื่อนไหวของหุ่นยนต์อีกต่อไป มันเป็นเรื่องเกี่ยวกับ ระบบแก้ไขตนเอง .

- การตรวจจับในแหล่งกำเนิด: เซ็นเซอร์ภายในแม่พิมพ์และสปินเดิลจะส่งข้อมูลแบบเรียลไทม์ไปยัง AI ซึ่งจะปรับอัตราการป้อนเพื่อป้องกันเครื่องมือแตกหัก

- การบำรุงรักษาเชิงคาดการณ์: ศูนย์ 5 แกนที่เชื่อมต่อกับ IoT คาดการณ์ว่าเมื่อใดที่แบริ่งแกนหมุนหรือบอลสกรูมีแนวโน้มที่จะทำงานล้มเหลว โดยจัดกำหนดการการซ่อมแซมก่อนเวลาหยุดทำงาน

3. ความยั่งยืนและการทำแม่พิมพ์ “สีเขียว”

ยั่งยืน การออกแบบแม่พิมพ์ ขณะนี้เป็นข้อกำหนดด้านกฎระเบียบ การใช้ศูนย์ 5 แกนที่ทันสมัย การหล่อลื่นปริมาณขั้นต่ำ (MQL) แทนระบบหล่อเย็นน้ำท่วมขนาดใหญ่ ช่วยลดขยะเคมีและการใช้พลังงาน

บทสรุป: นิยามใหม่ของความเป็นจริงด้วยความแม่นยำ 5 แกน

การเดินทางจาก การออกแบบ 2D ไปจนถึงการตัด 5 แกน แสดงถึงความเจริญรุ่งเรืองของอุตสาหกรรมการทำแม่พิมพ์ ด้วยการนำเทคโนโลยีหลายแกนมาใช้พร้อมกัน ผู้ผลิตจึงไม่ถูกจำกัดด้วย "การเข้าถึง" ของเครื่องมือหรือข้อจำกัดของพิมพ์เขียวแบบเรียบอีกต่อไป

การออกแบบแม่พิมพ์ ได้กลายเป็นสะพานเชื่อมระหว่างดิจิทัลสู่กายภาพความเร็วสูงที่ช่วยให้:

- อิสรภาพทางเรขาคณิตที่ไม่มีที่สิ้นสุด: การสร้างรูปทรงที่ครั้งหนึ่งเคย “ไม่สามารถแปรรูปได้”

- ประสิทธิภาพสูงสุด: การลดการใช้แรงงานคนหลายสัปดาห์เป็นชั่วโมงของระบบอัตโนมัติที่แม่นยำ

- ความสามารถในการแข่งขันระดับโลก: การก้าวนำหน้าในอุตสาหกรรมที่เวลาในการผลิตและคุณภาพเป็นเพียงตัวชี้วัดที่สำคัญ

ในขณะที่กระบวนการ AI และไฮบริดยังคงพัฒนาต่อไป ความแตกต่างระหว่าง "การออกแบบ" และ "การสร้าง" จะหายไป เหลือเพียงเส้นทางที่ราบรื่นจากแนวคิดเชิงสร้างสรรค์ไปสู่ความเป็นจริงที่มีประสิทธิภาพสูง

คำจำกัดความทางเทคนิค: การระบายความร้อนตามแบบฉบับ หมายถึงช่องระบายความร้อนที่ออกแบบมาให้เป็นไปตามรูปร่างของโพรงแม่พิมพ์หรือแกนเพื่อระบายความร้อนอย่างรวดเร็วและสม่ำเสมอสำหรับกระบวนการฉีดขึ้นรูป

การตัดเฉือนแบบ 3 ถึง 5 แกน: การเพิ่มประสิทธิภาพและความแม่นยำ

วิดีโอนี้แสดงให้เห็นภาพว่าการเปลี่ยนจากการตัดเฉือนแบบ 3 แกนไปเป็น 5 แกนช่วยลดเวลาการตั้งค่าและปรับปรุงความแม่นยำของชิ้นส่วนในสภาพแวดล้อมการผลิตได้อย่างไร

คำถามที่พบบ่อย: เชี่ยวชาญการออกแบบแม่พิมพ์ 5 แกน

เพื่อช่วยคุณนำทางความซับซ้อนของความทันสมัย การออกแบบแม่พิมพ์ และ manufacturing, we have compiled the most common questions regarding the transition from traditional 2D workflows to advanced 5-axis cutting.

1. อะไรคือความแตกต่างระหว่างการกลึง 3 2 และการตัดเฉือน 5 แกนต่อเนื่อง?

ในขณะที่ both use 5-axis machines, they function differently:

- 3 2 การตัดเฉือน (ตำแหน่ง): เครื่องจะเอียงชิ้นส่วนหรือเครื่องมือไปยังมุมที่กำหนดและล็อคให้เข้าที่ การตัดจริงทำได้โดยใช้การเคลื่อนที่ 3 แกนมาตรฐาน (X, Y, Z) เหมาะอย่างยิ่งสำหรับการเข้าถึงหน้าต่างๆ ของบล็อกแม่พิมพ์ในการตั้งค่าครั้งเดียว

- ต่อเนื่อง 5 แกน (พร้อมกัน): แกนทั้งห้าจะเคลื่อนที่พร้อมกันในระหว่างกระบวนการตัด นี่เป็นสิ่งจำเป็นสำหรับการแกะสลัก รูปทรงที่ลื่นไหลและเป็นธรรมชาติ และ maintaining a constant tool-to-part angle on curved surfaces.

2. การตัดแบบ 5 แกนไม่จำเป็นต้องใช้ EDM (Electrical Discharge Machining) หรือไม่

มันช่วยลดมันลงอย่างมากแต่ไม่ได้กำจัดมันทั้งหมด การตัดแบบ 5 แกน สามารถกัดร่องลึกและรูปทรงที่ซับซ้อนซึ่งเครื่องจักร 3 แกนไม่สามารถเข้าถึงได้ ซึ่งมักจะใช้แทนอิเล็กโทรดทองแดง อย่างไรก็ตาม EDM ยังคงจำเป็นสำหรับมุมภายในที่คมมาก (รัศมีศูนย์) หรือเมื่อทำงานกับวัสดุที่มีความแข็งเป็นพิเศษซึ่งอาจจะทำให้เครื่องมือตัดเฉือนหักได้

3. เหตุใด “การออกแบบแม่พิมพ์” สำหรับ 5 แกนจึงมีราคาแพงกว่าในตอนแรก

การลงทุนเริ่มแรกสูงขึ้นเนื่องจาก:

- ต้นทุนเครื่องจักร: ศูนย์ CNC 5 แกนมีความก้าวหน้าทางเทคโนโลยีมากกว่าเครื่องจักร 3 แกน

- ซอฟต์แวร์: ระดับไฮเอนด์ ซอฟต์แวร์แคม ต้องใช้โมดูล 5 แกนสำหรับการสร้างเส้นทางเครื่องมือที่ซับซ้อน

- ความเชี่ยวชาญ: โปรแกรมเมอร์และผู้ปฏิบัติงานที่มีทักษะจำเป็นในการจัดการเวิร์กโฟลว์ดิจิทัลสู่กายภาพที่ซับซ้อน

- ปัจจัย ROI: ค่าใช้จ่ายเหล่านี้มักจะถูกชดเชยด้วยการลดลงอย่างมากในการขัดด้วยมือ การตั้งค่าน้อยลง และระยะเวลารอคอยที่เร็วขึ้น

4. ฉันสามารถใช้ไฟล์ 2D CAD ที่มีอยู่สำหรับการตัดเฉือน 5 แกนได้หรือไม่

ลำดับที่ การตัดแบบ 5 แกนต้องการความเที่ยงตรงสูง โมเดล 3D CAD . แม้ว่าการวาดภาพ 2 มิติจะกำหนดขนาด แต่ขาดข้อมูลพื้นผิว (NURBS) และปริมาตรทางเรขาคณิตที่จำเป็นสำหรับระบบ CAM ในการคำนวณเส้นทางเครื่องมือ 5 แกน คุณต้องแปลงการออกแบบ 2D เป็นโมเดลสามมิติหรือพื้นผิว 3 มิติก่อน

5. อะไรคือความเสี่ยงที่ใหญ่ที่สุดในการผลิตแม่พิมพ์ 5 แกน?

ความเสี่ยงเบื้องต้นคือก การชนกันของเครื่องจักร . เนื่องจากสปินเดิลและโต๊ะเคลื่อนที่ในห้าทิศทางพร้อมกัน จึงมีความเสี่ยงสูงที่หัวเครื่องมือจะชนชิ้นงานหรือตัวเครื่องจักรเอง นี่คือเหตุผล ดิจิตอล ทวิน simulation และ collision-avoidance software are mandatory safety steps in the 5-axis workflow.

ตารางเปรียบเทียบอย่างรวดเร็ว: 3 แกนกับ 5 แกน

| คุณสมบัติ | การกัดแบบ 3 แกน | การกัด 5 แกน |

|---|---|---|

| ความซับซ้อน | จำกัด เฉพาะรูปทรงปริซึม | รูปร่างอินทรีย์/ซับซ้อนไม่จำกัด |

| การตั้งค่า | การตั้งค่า 3–6 สำหรับแม่พิมพ์มาตรฐาน | 1 การตั้งค่า (การตัดเฉือนแบบตั้งค่าครั้งเดียว) |

| เครื่องมือ | เครื่องมือสั่นยาวเพื่อความลึก | เครื่องมือสั้นและแข็ง ผ่านการเอียง |

| ขัด | สูง (วันใช้แรงงานคน) | ต่ำถึงไม่มีเลย (เครื่องสมบูรณ์แบบ). |

สรุปข้อกำหนดทางเทคนิคที่สำคัญ

- ความสูงของหอยเชลล์: รอยเล็กๆ ที่เหลืออยู่ระหว่างการผ่านของเครื่องมือ 5 แกนจะลดสิ่งเหล่านี้เพื่อสร้างพื้นผิวที่เรียบเนียนยิ่งขึ้น

- G-Code: ภาษาโปรแกรมที่บอกให้เครื่อง CNC ทราบว่าจะเคลื่อนที่ไปที่ใด

- การทำงาน: ระบบ (เช่น ปากกาจับชิ้นงาน หรือแม่เหล็ก) ที่ใช้เพื่อรักษาบล็อกแม่พิมพ์ให้มั่นคงในระหว่างการตัด

- ตัดราคา: คุณลักษณะที่ถูกซ่อนจากมุมมองแนวตั้ง 5 แกนช่วยให้เครื่องมือ "เข้าถึง" และกัดพื้นที่เหล่านี้ได้