รู้เบื้องต้นเกี่ยวกับการออกแบบเครื่องมือแม่พิมพ์ฉีด

หากคุณอยู่ในการพัฒนาผลิตภัณฑ์หรือการผลิต คุณจะรู้ความจริง: เครื่องมือแม่พิมพ์ฉีด เป็นวีรบุรุษที่ไม่มีใครร้องของการผลิตจำนวนมาก นี่คือจุดที่การออกแบบอันยอดเยี่ยมของคุณพบกับความเป็นจริงในการผลิต และจริงๆ แล้ว มันคือจุดที่รอบการทำงานได้รับการปรับให้เหมาะสมหรือติดขัดอย่างสิ้นหวัง แม่พิมพ์ไม่ได้เป็นเพียงส่วนหนึ่งของกระบวนการเท่านั้น เป็น กระบวนการ

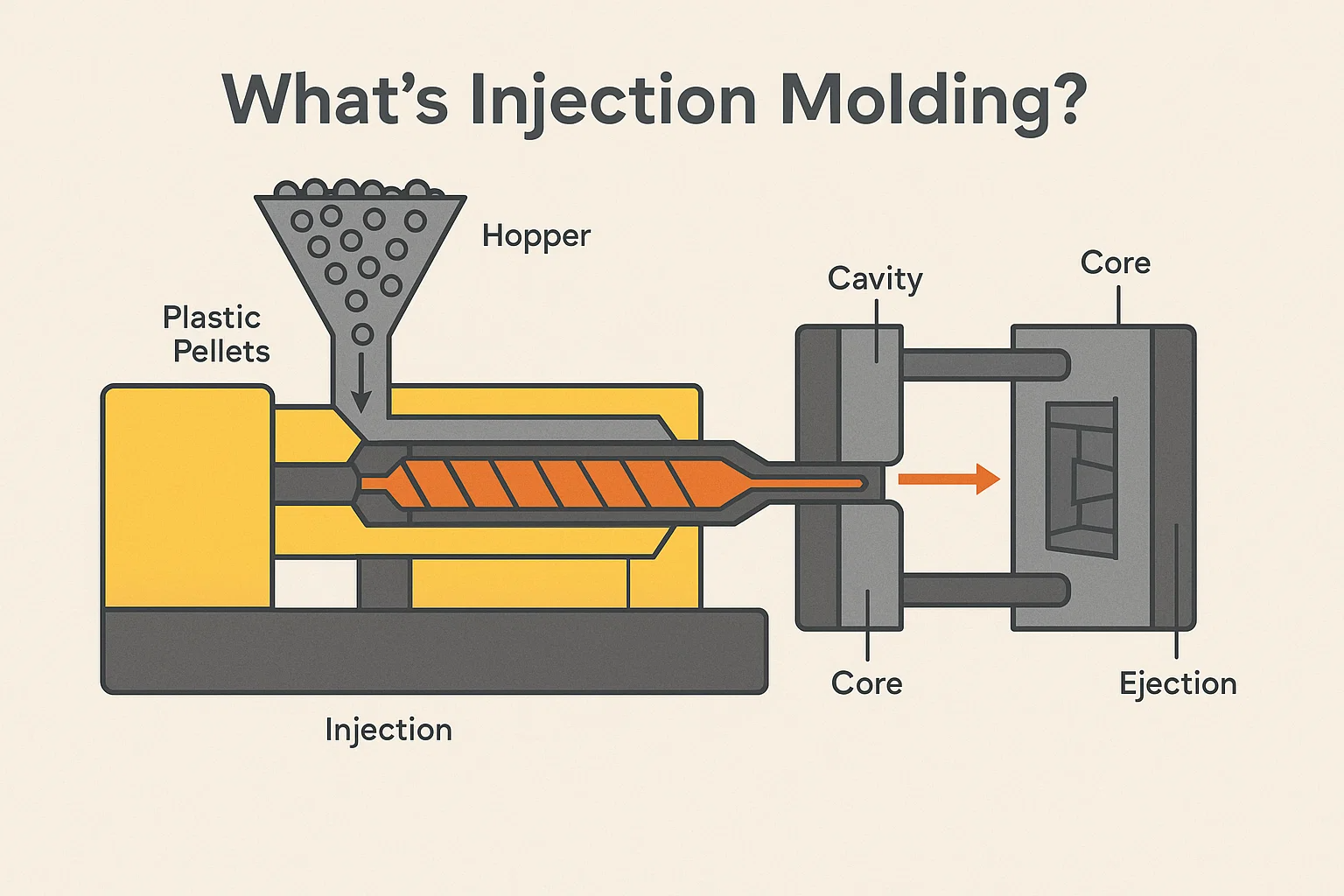

การฉีดขึ้นรูปคืออะไร?

โดยแก่นแท้แล้ว การฉีดขึ้นรูป เป็นวิธีการที่ซับซ้อนในการผลิตชิ้นส่วนพลาสติก ตั้งแต่เคสโทรศัพท์ ฝาขวด ไปจนถึงแผงหน้าปัดรถยนต์และอุปกรณ์ทางการแพทย์ มันทำงานโดยการฉีดวัสดุพลาสติกหลอมเหลว—โดยทั่วไปคือ เทอร์โมพลาสติก — เข้าไปในโพรงแม่พิมพ์ที่ออกแบบเป็นพิเศษและระบายความร้อนด้วย เมื่อพลาสติกเย็นตัวและแข็งตัว แม่พิมพ์จะเปิดออก และชิ้นส่วนที่เสร็จแล้วจะถูกดีดออกมา

เป็นกระบวนการที่มีประสิทธิภาพและมีปริมาณมาก ทำให้เป็นรากฐานของการผลิตสมัยใหม่

ภาพรวมของกระบวนการฉีดขึ้นรูป

หากต้องการชื่นชมการออกแบบแม่พิมพ์ คุณต้องเข้าใจกระบวนการที่รองรับ โดยทั่วไปจะประกอบด้วยสี่ขั้นตอน:

-

การหนีบ: ทั้งสองซีกของแม่พิมพ์นั้น โพรง และ แกนกลาง ถูกปิดและยึดให้แน่นด้วยชุดจับยึดของเครื่องขึ้นรูป

-

การฉีด: เม็ดพลาสติกจะถูกหลอมลงในถังที่ให้ความร้อน จากนั้นจึงฉีดอย่างรวดเร็วภายใต้แรงดันสูงผ่าน ระบบประตู เข้าไปในโพรงแม่พิมพ์

-

คูลลิ่ง: พลาสติกหลอมเหลวจะสัมผัสกับพื้นผิวที่เย็นของแม่พิมพ์ และถ่ายเทความร้อนจนกว่าชิ้นส่วนจะแข็งพอที่จะหยิบจับได้ นี่มักจะเป็นส่วนที่ยาวที่สุดของทั้งหมด รอบเวลา .

-

การดีดออก: แม่พิมพ์เปิดออก และ ระบบดีดออก ดันชิ้นส่วนที่เสร็จแล้วออกจากช่องแล้วเริ่มวงจรใหม่

ความสำคัญของการออกแบบแม่พิมพ์ในการผลิต

นี่คือสิ่งที่คุณต้องรู้: การออกแบบชิ้นส่วนที่ดีอาจทำให้พิการได้ด้วยการออกแบบแม่พิมพ์ที่ไม่ดี เครื่องมือแม่พิมพ์ทำหน้าที่ตรงกันข้ามกับผลิตภัณฑ์ขั้นสุดท้ายของคุณ และการออกแบบจะกำหนดผลลัพธ์ที่สำคัญสามประการ:

-

คุณภาพชิ้นส่วน: การออกแบบแม่พิมพ์ควบคุมทุกอย่างตั้งแต่ การหดตัว และ บิดเบี้ยว ไปจนถึงการตกแต่งพื้นผิวและความแม่นยำของมิติ ชิ้นส่วนที่ไร้ที่ติมาจากเครื่องมือที่ไร้ที่ติ

-

รอบเวลา: ช่องระบายความร้อน ระบบรันเนอร์ และกลยุทธ์การดีดออกของเครื่องมือจะกำหนดว่าคุณสามารถสร้างแต่ละชิ้นส่วนได้เร็วแค่ไหน การเพิ่มประสิทธิภาพแม่พิมพ์เป็นหนทางที่เร็วที่สุดในการลด ต้นทุนต่อส่วน .

-

อายุการใช้งานและการบำรุงรักษาเครื่องมือ: วัสดุที่เลือก(. เหล็กกล้าเครื่องมือ ) และความซับซ้อนของการออกแบบส่งผลต่อระยะเวลาที่แม่พิมพ์สามารถทำงานได้ก่อนที่จะต้องซ่อมแซม แม่พิมพ์ที่ได้รับการออกแบบมาอย่างดีสามารถผลิตช็อตได้หลายล้านช็อต คนยากจนอาจล้มเหลวหลังจากหลายพันคน

การลงทุนเวลาและความเชี่ยวชาญในการแข็งตัว เครื่องมือแม่พิมพ์ฉีด design การดำเนินการล่วงหน้าเป็นวิธีที่ดีที่สุดวิธีเดียวในการรับประกันการผลิตในปริมาณมากที่มีประสิทธิภาพ และหลีกเลี่ยงการแก้ไขปัญหาที่มีราคาแพงและใช้เวลานาน มันคลาสสิก จ่ายตอนนี้หรือจ่ายมากกว่านี้ในภายหลัง สถานการณ์

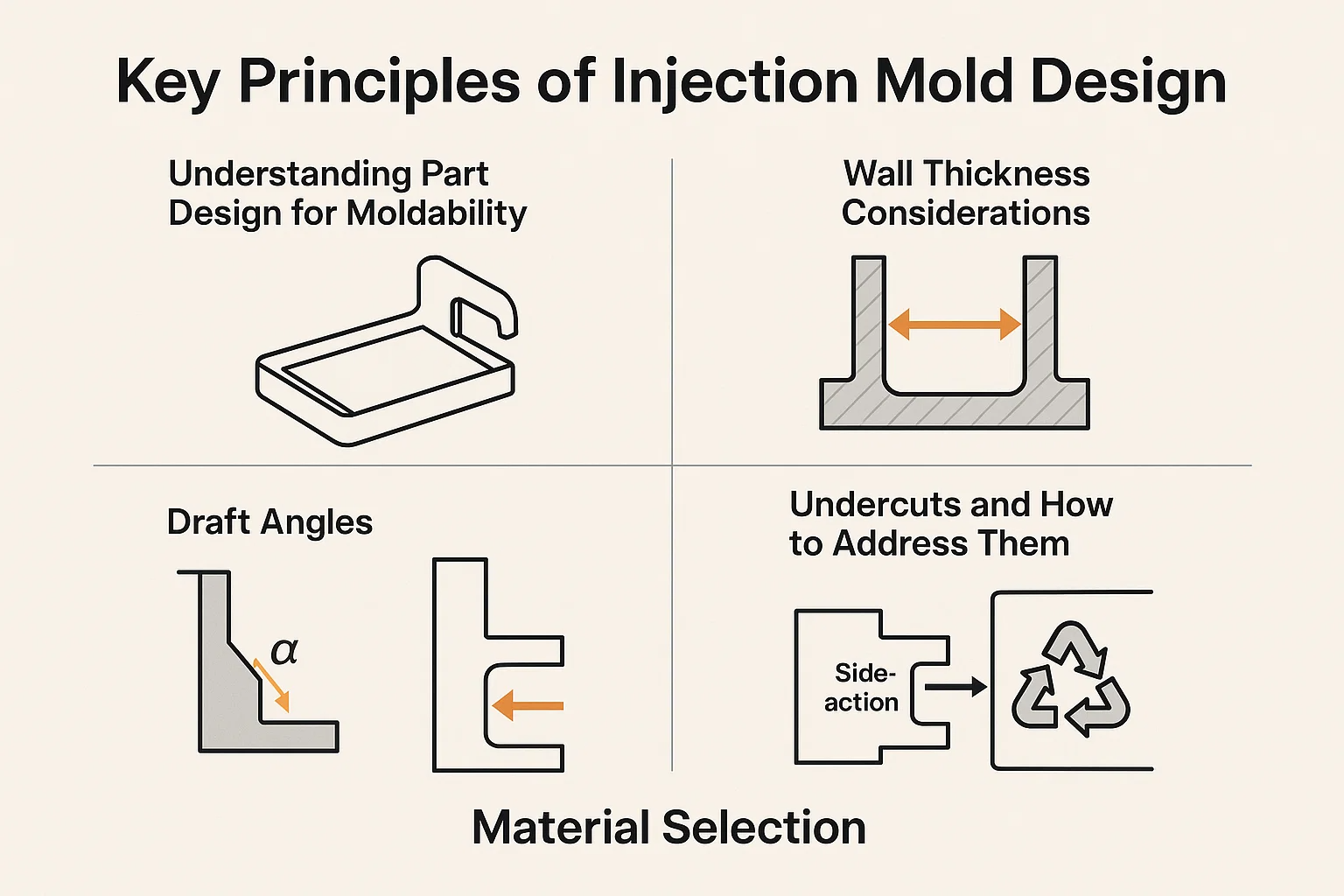

หลักการสำคัญของการออกแบบแม่พิมพ์ฉีด

ก่อนที่จะตัดเหล็กชิ้นเดียว ผู้ออกแบบแม่พิมพ์จะต้องเข้าใจรูปทรงของชิ้นส่วนและวิธีการทำงานของพลาสติกหลอมเหลวภายในคาวิตี้ นี่คือจุดที่หลักการออกแบบที่สำคัญเข้ามามีบทบาท การเพิกเฉยสิ่งเหล่านี้นำไปสู่ข้อบกพร่องด้านคุณภาพ รอบการทำงานที่ช้า และต้นทุนเครื่องมือที่สูงโดยตรง

ทำความเข้าใจเกี่ยวกับการออกแบบชิ้นส่วนเพื่อความสามารถในการขึ้นรูป

กฎทองของการฉีดขึ้นรูปนั้นง่ายมาก: ออกแบบชิ้นส่วนสำหรับกระบวนการ ชิ้นส่วนที่มีมิติสมบูรณ์แบบบนกระดาษจะไม่มีประโยชน์หากไม่สามารถขึ้นรูปได้อย่างมีประสิทธิภาพ

ข้อพิจารณาเกี่ยวกับความหนาของผนัง

ความหนาของผนังชิ้นส่วนของคุณถือเป็นปัจจัยที่สำคัญที่สุดที่มีอิทธิพลต่อทั้งการออกแบบแม่พิมพ์และรอบเวลา

-

ความสม่ำเสมอเป็นสิ่งสำคัญ: ตั้งเป้าเพื่อ ความหนาของผนังสม่ำเสมอ ทั่วทั้งส่วน เมื่อความหนาแตกต่างกันมากเกินไป พื้นที่บางจะแข็งตัวเร็วกว่าบริเวณหนา ส่งผลให้ดึงวัสดุไม่สม่ำเสมอ ซึ่งส่งผลให้เกิดความเครียดภายในและหลีกเลี่ยงไม่ได้ บิดเบี้ยว และ sink marks (small depressions where the material pulls inward).

-

ความท้าทายในการทำความเย็น: ผนังหนาต้องใช้เวลานานกว่ามากในการทำให้เย็นลง การเพิ่มความหนาของผนังเป็นสองเท่าสามารถทำได้บ่อยครั้ง สี่เท่า เวลาในการทำความเย็นทำให้ต้นทุนชิ้นส่วนของคุณเพิ่มขึ้นอย่างมาก นักออกแบบจะต้องค้นหาจุดที่น่าสนใจ: หนาเพียงพอสำหรับความสมบูรณ์ของโครงสร้าง แต่บางเพียงพอสำหรับรอบการทำงานที่รวดเร็วและคุ้มค่า

มุมร่าง

มุมร่าง เป็นการเทเปอร์เล็กน้อยลงบนผนังแนวตั้งทั้งหมดของชิ้นส่วนโดยสัมพันธ์กับทิศทางการเปิดของแม่พิมพ์ มันเป็นวิธีที่ดีที่สุดวิธีเดียวในการรับประกันชิ้นส่วน ดีดออกได้อย่างราบรื่น โดยไม่ทำลายตัวเองหรือเชื้อรา

-

ข้อกำหนดขั้นต่ำ: แม้ว่าข้อกำหนดเฉพาะจะแตกต่างกันไปขึ้นอยู่กับวัสดุ พื้นผิว และความลึกของผนัง แต่ต้องมีแบบร่างขั้นต่ำ ถึง ต่อด้าน เป็น a good starting point. Textured surfaces or very deep parts often require higher draft angles ( หรือ -

-

หลีกเลี่ยงการลาก: หากไม่มีกระแสลมเพียงพอ แรงเสียดทานที่เกิดขึ้นระหว่างการดีดออกอาจทำให้ชิ้นส่วนลากกับผนังโพรง ทำให้เกิดรอยขีดข่วน การบิดเบี้ยว หรือรอยความเครียด ซึ่งทำให้เกิดอาการปวดศีรษะอย่างรุนแรงที่เรียกว่า "การลาก"

บั่นทอนและวิธีแก้ปัญหา

หนึ่ง ตัดราคา คือคุณลักษณะใดๆ ของชิ้นส่วนที่ป้องกันไม่ให้ถูกดึงออกจากแม่พิมพ์โดยตรง ลองนึกถึงตะขอ คลิป ด้าย หรือรูที่ตั้งฉากกับทิศทางของการเปิดแม่พิมพ์

-

ปัจจัยด้านต้นทุน: การตัดส่วนล่างไม่ได้ถูกห้ามอย่างเคร่งครัด แต่จะเพิ่มความซับซ้อนของแม่พิมพ์ ต้นทุนเครื่องมือ และรอบเวลาได้อย่างมาก

-

จัดการกับปัญหาอันเดอร์คัท: คุณลักษณะเหล่านี้จำเป็นต้องมีส่วนประกอบแม่พิมพ์เคลื่อนที่แบบพิเศษ ซึ่งมักเรียกกันว่า ผลข้างเคียง หรือ แกนกลาง pulls - กลไกเหล่านี้เลื่อนไป ตั้งฉาก ไปยังทิศทางการเปิดแม่พิมพ์หลักเพื่อสร้างคุณสมบัติการตัดด้านล่าง ให้ถอยกลับก่อนที่แม่พิมพ์หลักจะเปิดขึ้น จากนั้นเลื่อนกลับเข้าไปเพื่อสร้างส่วนถัดไป การออกแบบกลไกเหล่านี้อย่างเหมาะสมมีความสำคัญอย่างยิ่งต่ออายุการใช้งานและความน่าเชื่อถือของเครื่องมือ

การเลือกใช้วัสดุ

วัสดุที่คุณเลือกเป็นวัสดุพื้นฐาน โดยจะกำหนดอุณหภูมิ ความดัน วิธีการหล่อเย็นที่ต้องการ และสุดท้ายคือการเลือกเหล็กกล้าเครื่องมือแม่พิมพ์เอง

เทอร์โมพลาสติกทั่วไปและคุณสมบัติของพวกมัน

นักออกแบบใช้เป็นหลัก เทอร์โมพลาสติกs สำหรับการฉีดขึ้นรูปเพราะสามารถหลอมและแข็งตัวซ้ำได้ แต่ละครอบครัวมีผลกระทบสำคัญต่อเชื้อรา:

| ตระกูลวัสดุ | ตัวอย่าง | ผลกระทบของแม่พิมพ์ที่สำคัญ |

| สินค้าโภคภัณฑ์พลาสติก | โพลีเอทิลีน (PE), โพลีโพรพีลีน (PP) | อุณหภูมิหลอมละลายต่ำ ความดันต่ำ แต่มักมีอัตราการหดตัวสูง |

| พลาสติกวิศวกรรม | กBS, โพลีคาร์บอเนต (PC), ไนลอน (Pก) | อุณหภูมิและความดันหลอมเหลวที่สูงขึ้น คุณสมบัติทางกลที่ดีเยี่ยม แต่ต้องการระบบระบายความร้อนที่แข็งแกร่งและเครื่องมือที่แม่นยำ |

| พลาสติกประสิทธิภาพสูง | พีค, พีพีเอส | อุณหภูมิหลอมละลายที่สูงมาก ต้องใช้เหล็กกล้าเครื่องมือพิเศษที่มีความแข็งสูงและส่วนประกอบทำความร้อน |

ความเข้ากันได้ของวัสดุกับการออกแบบแม่พิมพ์

คุณสมบัติสองประการที่นักออกแบบใส่ใจมากที่สุดคือ:

-

ดัชนีการไหลละลาย (MFI): พลาสติกไหลได้ง่ายแค่ไหน วัสดุ MFI ต่ำต้องใช้แรงดันฉีดที่สูงขึ้นและกว้างขึ้น นักวิ่ง และ ประตู .

-

อัตราการหดตัว: นี่คือเปอร์เซ็นต์ที่พลาสติกจะหดตัวหลังจากเย็นตัวลง อัตรานี้ ต้อง ได้รับการชดเชยเมื่อตัดเหล็กแม่พิมพ์ (เช่น ช่องแม่พิมพ์มักจะตัดใหญ่กว่าส่วนสุดท้ายเสมอ)

เค้าโครงและการกำหนดค่าแม่พิมพ์

เครื่องมือแม่พิมพ์เป็นมากกว่าแค่โพรง เป็นเครื่องจักรที่ได้รับการออกแบบทางวิศวกรรมอย่างแม่นยำซึ่งสร้างขึ้นเพื่อให้ทนทานต่อแรงกดดันจำนวนมาก จัดการความร้อนที่รุนแรง และทำซ้ำหลายล้านครั้ง การตัดสินใจกำหนดค่าที่ทำที่นี่ส่งผลโดยตรงต่อต้นทุนการผลิตและความยืดหยุ่นทั้งหมด

แม่พิมพ์แบบช่องเดี่ยวและแบบหลายช่อง

การตัดสินใจขั้นแรกประการหนึ่งคือแม่พิมพ์จะผลิตชิ้นส่วนได้กี่ชิ้นต่อรอบ:

-

แม่พิมพ์ช่องเดียว:

-

ข้อดี: ลดต้นทุนเครื่องมือเริ่มต้น สร้างได้เร็วกว่า แก้ไขปัญหาและบำรุงรักษาง่ายกว่า และเหมาะสำหรับปริมาณการผลิตต่ำถึงปานกลางหรือสำหรับชิ้นส่วนขนาดใหญ่

-

จุดด้อย: อัตราการผลิตโดยรวมช้าลง

-

-

แม่พิมพ์หลายช่อง:

-

ข้อดี: ปริมาณการผลิตที่สูงขึ้นอย่างเห็นได้ชัด เนื่องจากคุณสามารถผลิตชิ้นส่วนที่เหมือนกันได้ 2, 4, 8, 16 ชิ้นขึ้นไปในการฉีดครั้งเดียว ซึ่งจะทำให้เครื่องจักรมีเวลาสูงสุด

-

จุดด้อย: ต้นทุนเครื่องมือและความซับซ้อนสูงขึ้นมาก ทุกช่องจะต้องเติม เย็น และดีดออกพร้อมกัน ความแตกต่างเล็กน้อยระหว่างฟันผุ (ความไม่สมดุล) สามารถนำไปสู่ชิ้นส่วนที่เป็นเศษและจำเป็นต้องปรับแม่พิมพ์ที่มีราคาแพง

-

-

แม่พิมพ์ครอบครัว: แม่พิมพ์แบบหลายช่องประเภทเฉพาะที่ใช้ชิ้นส่วนที่เกี่ยวข้องกัน (เช่น ฝาและภาชนะ) ในเครื่องมือเดียวกัน สิ่งเหล่านี้มักจะซับซ้อนในการปรับสมดุล และโดยทั่วไปแล้วจะหลีกเลี่ยง เว้นแต่ว่าปริมาณการผลิตจะตรงกันอย่างใกล้ชิด

การเลือกฐานแม่พิมพ์

ที่ ฐานแม่พิมพ์ เป็นกรอบมาตรฐาน—โครง—ที่ยึดส่วนประกอบแบบกำหนดเองที่สำคัญทั้งหมด (เช่น ช่องและเพลตแกน) ในการจัดตำแหน่งที่แม่นยำ มันเป็นแกนหลักของโครงสร้างของเครื่องมือทั้งหมด

-

การทำงาน: โดยให้ความแข็งแรงของแผ่น ช่องทางสำหรับหมุดนำและสกรู และพื้นผิวสำหรับติดตั้งสำหรับการกด

-

มาตรฐานกับกำหนดเอง: นักออกแบบส่วนใหญ่ใช้ ฐานแม่พิมพ์ที่ได้มาตรฐาน (เช่น จากบริษัทอย่าง DME หรือ Hasco) ซึ่งจะช่วยประหยัดเวลา ลดต้นทุน และช่วยให้มั่นใจว่าส่วนประกอบต่างๆ สามารถใช้แทนกันได้ เฉพาะเครื่องมือที่มีความเชี่ยวชาญสูงหรือขนาดใหญ่เท่านั้นที่เป็นฐานแบบกำหนดเองที่ออกแบบตั้งแต่เริ่มต้น

-

โครงสร้างแผ่น: ฐานแม่พิมพ์ประกอบด้วยแผ่นหลายแผ่นที่ซ้อนกัน ตัวอย่างเช่น แม่พิมพ์สองแผ่นทั่วไปประกอบด้วยแผ่นโพรง แผ่นแกน และแผ่นดีดตัวออก การเลือกฐานจะกำหนดวิธีการ ระบบประตูs (จะกล่าวถึงต่อไป) จะได้รับการออกแบบและไม่ว่าจะเป็น ระบบวิ่งร้อน สามารถนำมารวมกันได้

ส่วนประกอบของแม่พิมพ์ฉีด

ไม่ว่าจะเป็นแม่พิมพ์สองแผ่นธรรมดาหรือแม่พิมพ์ซ้อนที่ซับซ้อน เครื่องมือฉีดทุกชิ้นประกอบด้วยส่วนประกอบหลักเดียวกันที่ทำงานร่วมกัน การทำความเข้าใจส่วนต่างๆ เหล่านี้ถือเป็นสิ่งสำคัญสำหรับการวินิจฉัยปัญหาและการออกแบบเพื่อความน่าเชื่อถือ

ฐานแม่พิมพ์

ตามที่กล่าวไว้ นี่คือโครงสร้างที่ประกอบทั้งหมดซึ่งเก็บส่วนประกอบแบบกำหนดเองไว้ ประกอบด้วย:

-

ฝั่ง A (ฝั่งช่อง): ที่ half of the mold attached to the injection nozzle side of the machine.

-

ฝั่ง B (ฝั่งแกนกลาง): ที่ half that moves and contains the core, from which the part is typically ejected.

-

ไกด์พินและบูช: ที่se precision components ensure that the A-Side and B-Side plates align perfectly every single time the mold closes.

โพรงและแกนกลาง

ที่se are the pieces of steel that actually define the part geometry:

-

แผงช่อง (ด้าน A): สร้างรูปร่างภายนอกหรือ "ภายนอก" ของชิ้นส่วนที่ขึ้นรูป

-

แกนจาน (ด้าน B): สร้างลักษณะภายในหรือรูปร่าง "ภายใน" ของชิ้นส่วนที่ขึ้นรูป

ที่se plates are often made from high-grade เหล็กกล้าเครื่องมือ และผ่านการตัดเฉือนด้วยความแม่นยำสูง เนื่องจากส่วนเชื่อมต่อระหว่างทั้งสองส่วนจะกำหนดความสมบูรณ์ของชิ้นส่วน

ระบบประตู

ที่ ระบบประตู คือเส้นชีวิตของแม่พิมพ์ โดยจะต้องลำเลียงพลาสติกที่หลอมเหลวจากนักวิ่งเข้าไปในโพรงอย่างมีประสิทธิภาพ โดยทิ้งร่องรอยไว้เพียงเล็กน้อยและง่ายต่อการถอดออก (วัสดุชิ้นเล็กๆ ที่เหลืออยู่ตรงจุดที่พลาสติกเข้าสู่ชิ้นส่วน)

ประเภทของประตู (Sprue, Runner, Edge, Submarine)

ที่ design of the gate largely dictates the quality of the part, the cycle time, and the post-molding labor required (trimming the vestige).

| ประเภทประตู | คำอธิบาย | ข้อดี | ข้อเสีย |

| ประตูสปรู | การฉีดโดยตรงเข้าตรงกลางของชิ้นส่วน (สำหรับแม่พิมพ์ช่องเดียวเท่านั้น) | การถ่ายเทแรงดันที่ดีเยี่ยม เส้นทางการไหลน้อยที่สุด | ทิ้งร่องรอยขนาดใหญ่ไว้ โดยปกติแล้วสำหรับชิ้นส่วนทรงกลม/ทรงกระบอกเท่านั้น |

| ขอบประตู | เติมส่วนตามแนวแยก เครื่องจักรที่ง่ายที่สุด | เรียบง่าย คุ้มค่า ง่ายต่อการตัดแต่งด้วยตนเองหรือโดยหุ่นยนต์ | ทิ้งเครื่องหมายพยานที่มองเห็นได้ไว้ที่ด้านข้างของชิ้นส่วน |

| ประตูเรือดำน้ำ (อุโมงค์) | ตัดด้านล่างเส้นแบ่งส่วน บังคับให้ประตูตัดออกเมื่อชิ้นส่วนถูกดีดออก | ทำลายตัวเอง—ไม่จำเป็นต้องตัดแต่งด้วยตนเอง ประหยัดค่าแรง | ต้องใช้แรงเฉือนสูง ซึ่งอาจทำให้พลาสติกเกิดความเค้นได้ เหมาะสำหรับประตูขนาดเล็กเท่านั้น |

| ไดอะแฟรม/ริงเกต | ใช้สำหรับชิ้นส่วนทรงกระบอก เติมชิ้นส่วนให้เท่ากันทั่วทั้งเส้นรอบวง | ลดการบิดเบี้ยวและรอยเชื่อมของชิ้นส่วนทรงกลม | ทิ้งร่องรอยขนาดใหญ่ที่ต้องตัดแต่งเป็นพิเศษ |

การเพิ่มประสิทธิภาพตำแหน่งประตู

การวางตำแหน่งประตูเป็นการตัดสินใจที่สำคัญซึ่งขับเคลื่อนโดยเป้าหมายเดียว: บรรลุการเติมและความเย็นที่สม่ำเสมอ

-

ส่วนที่หนาที่สุด: โดยทั่วไปพลาสติกควรเข้าไปในแม่พิมพ์ที่หน้าตัดที่หนาที่สุดของชิ้นส่วน เพื่อให้แน่ใจว่าส่วนที่เหลือของช่องยังคงมีแรงดันในขณะที่บริเวณที่หนาเย็นลงและหดตัว ช่วยลดรอยยุบ

-

ระยะการไหล: ลดระยะห่างที่พลาสติกต้องไหลเพื่อลดแรงดันตกและโอกาสที่จะเกิด นัดสั้น (พื้นที่ที่ยังไม่ได้บรรจุ)

-

เส้นเชื่อม: หลีกเลี่ยงการวางประตูซึ่งส่วนหน้าของการไหลทั้งสองต้องมาบรรจบกันในพื้นที่วิกฤติ (เช่น ใกล้จุดรับความเครียด) ที่ซึ่งกระแสไหลอยู่เบื้องหน้า ต้อง พบกันก เส้นเชื่อม เป็น formed, which is a structural weakness and a visual defect. Proper gating can push the weld line into a non-critical area.

ระบบดีดออก

เมื่อพลาสติกเย็นลงแล้ว ต้องถอดชิ้นส่วนออกอย่างมีประสิทธิภาพโดยไม่ผิดเพี้ยน ที่ ระบบดีดออก เป็นกลไกที่สร้างไว้ในด้าน B (ด้านแกนกลาง) ของแม่พิมพ์เพื่อดันชิ้นส่วนออก

-

กฎทอง: ตัวดีดต้องดันส่วนที่แข็งแกร่งที่สุดของชิ้นส่วน หรือบริเวณที่พลาสติกยังอุ่นและยืดหยุ่นอยู่ เพื่อหลีกเลี่ยงการเจาะวัสดุหรือทำให้ชิ้นส่วนเสียรูป

-

แรงสม่ำเสมอ: ที่ key is to distribute the ejection force evenly across the surface area.

การดีดพิน

ที่ most common method. หมุดอีเจ็คเตอร์ เป็นหมุดเหล็กกลมชุบแข็งที่ราบกับพื้นผิวแผ่นแกนกลาง

-

กลไก: เมื่อแม่พิมพ์เปิดออก แผ่นดีดตัวจะเคลื่อนไปข้างหน้า โดยดันหมุดออกและดันชิ้นส่วนออกจากแกน

-

ออกแบบ: การวางพินจะต้องอยู่ในตำแหน่งที่เหมาะสม มักจะอยู่ใกล้ส่วนที่หนาหรือซี่โครง และ ไม่เคย บนพื้นผิวลาดเอียงโดยไม่มีการรองรับที่เพียงพอ เนื่องจากอาจทำให้หมุดงอหรือทำให้เหล็กสึกหรอได้

การดีดปลอกแขน

มักใช้สำหรับลักษณะทรงกลม เช่น บอสหรือแกนลึก

-

กลไก: A ปลอกหุ้ม (ตัวดีดรูปท่อ) พอดีกับคุณสมบัติที่มันดีดออกมา โดยกระจายแรงไปบนพื้นที่วงกลมขนาดใหญ่

-

ผลประโยชน์: เหมาะสำหรับชิ้นส่วนที่ต้องคงสภาพการมองเห็นให้สมบูรณ์แบบ เนื่องจากเครื่องหมายพยานที่เหลืออยู่ข้างปลอกจะสังเกตเห็นได้น้อยกว่าเครื่องหมายหมุดขนาดเล็ก

การดีดแผ่นเปลื้องผ้า

ใช้สำหรับชิ้นส่วนขนาดใหญ่ คล้ายกล่อง หรือตื้น ซึ่งแรงกระจายเป็นสิ่งจำเป็นเพื่อป้องกันการบิดเบี้ยวของชิ้นส่วน

-

กลไก: เป็นผู้ทุ่มเท แผ่นเปลื้องผ้า ล้อมรอบโปรไฟล์ชิ้นส่วน เมื่อเปิดใช้งาน วงแหวนทั้งหมดจะดันชิ้นส่วนออกจากแกนอย่างสม่ำเสมอรอบปริมณฑล

-

ผลประโยชน์: ให้การดีดออกที่สม่ำเสมอและอ่อนโยนที่สุด ลดความเครียดและการเสียรูป โดยเฉพาะเมื่อใช้วัสดุที่นิ่มกว่า

ระบบทำความเย็น

ที่ ระบบทำความเย็น มีหน้าที่รับผิดชอบถึง ของรอบเวลาทั้งหมด การระบายความร้อนที่มีประสิทธิภาพเป็นตัวแปรเดียวที่สำคัญที่สุดในการฉีดขึ้นรูปที่ให้ผลกำไร

ความสำคัญของการระบายความร้อนในการฉีดขึ้นรูป

การระบายความร้อนไม่ดีนำไปสู่:

-

รอบเวลานาน: เพิ่มต้นทุนต่อส่วนโดยตรง

-

หน้าบิดเบี้ยว: การระบายความร้อนที่ไม่สม่ำเสมอทำให้วัสดุหดตัวในอัตราที่ต่างกัน ทำให้เกิดความเครียดภายในและชิ้นส่วนที่ไม่เรียบ

การออกแบบช่องระบายความร้อน

ที่ core strategy is to remove heat quickly and uniformly.

-

ระบายความร้อนตามแบบ: ที่ gold standard, though expensive. Channels are designed to follow the โครงสร้าง (รูปทรง) ของโพรงและพื้นผิวแกนกลาง ทำให้มั่นใจได้ถึงอุณหภูมิที่สม่ำเสมอ

-

ระยะทาง: ควรวางช่องไว้ใกล้กับพื้นผิวของช่อง (โดยทั่วไป ถึง เท่าของเส้นผ่านศูนย์กลางของช่อง) และมีระยะห่างจากกันอย่างเพียงพอ

-

แผ่นกั้นและ Bubblers: สำหรับหมุดแกนลึกและบางที่ยากต่อการระบายความร้อน a ทำให้ยุ่งเหยิง (ซึ่งบังคับน้ำหล่อเย็นขึ้นและลงตามช่อง) หรือก บับเบิ้ล (ซึ่งบังคับให้น้ำหล่อเย็นไป ฟอง ขึ้นเป็นท่อแยก) ใช้เพื่อดึงความร้อนออกจากศูนย์กลางของเหล็ก

การเลือกสารหล่อเย็น

น้ำเป็นสารหล่อเย็นที่พบบ่อยที่สุด แต่ระบบมักใช้น้ำผสมกับไกลคอล (สารป้องกันการแข็งตัว) เพื่อความยืดหยุ่นในการควบคุมอุณหภูมิ เป้าหมายคือการเพิ่มการไหลเชี่ยวของสารหล่อเย็นภายในช่องให้สูงสุด เนื่องจากการไหลเชี่ยวมีประสิทธิภาพในการถ่ายเทความร้อนมากกว่าการไหลแบบราบเรียบอย่างมีนัยสำคัญ

ข้อควรพิจารณาในการออกแบบแม่พิมพ์ฉีด

ที่se final design checks are crucial for ensuring the finished part is structurally sound and meets dimensional tolerances. They often involve anticipating how the plastic will behave under stress and during cooling.

การระบายอากาศ

นี่มักเป็นองค์ประกอบที่ถูกมองข้ามมากที่สุดที่ทำให้เกิดอาการปวดหัวครั้งใหญ่ที่สุด เมื่อพลาสติกพุ่งเข้าไปในโพรง มันจะแทนที่อากาศภายใน ถ้าอากาศนั้นออกไปไม่ได้ก็เกิดปัญหา

ทำไมการระบายอากาศจึงเป็นสิ่งสำคัญ

-

เครื่องหมายการเผาไหม้: อากาศที่ติดอยู่ซึ่งพลาสติกที่เข้ามาอัดแน่นสามารถร้อนขึ้นอย่างรวดเร็ว (การบีบอัดแบบอะเดียแบติก) ซึ่งจริงๆ แล้วจะทำให้พลาสติกไหม้และเหลือสีดำหรือสีน้ำตาล รอยไหม้ ที่จุดสิ้นสุดของเส้นทางการไหล

-

ช็อตสั้น: หากมีอากาศติดอยู่ตามมุมจะป้องกันไม่ให้พลาสติกเต็มช่องจนหมดส่งผลให้ ยิงสั้น - ส่วนที่ไม่สมบูรณ์และถูกปฏิเสธ

-

ความแข็งแรงของเส้นเชื่อม: การระบายอากาศที่เหมาะสมช่วยให้ก๊าซหลุดออกจากบริเวณที่ด้านหน้าของการไหลมาบรรจบกัน ปรับปรุงการหลอมรวมและความแข็งแรงของผลลัพธ์ เส้นเชื่อมs .

การระบายอากาศ Techniques

ช่องระบายอากาศเป็นช่องตื้นที่กลึงเข้าไปในแม่พิมพ์ เส้นพรากจากกัน หรือที่จุดที่ลึกที่สุดของโพรง

-

ช่องระบายอากาศแบบแยกส่วน: ที่พบบ่อยที่สุด โดยปกติแล้ว ช่องระบายอากาศจะมีความลึก 0.0005 ถึง 0.0015 นิ้ว (ความหนาของเส้นผมมนุษย์) และกว้าง 0.25 นิ้ว ช่องระบายอากาศเหล่านี้กว้างพอที่จะให้อากาศเล็ดลอดออกไปได้ แต่แคบเกินกว่าที่พลาสติกที่มีความหนืดจะทะลุเข้าไปได้

-

ช่องระบายอากาศของอีเจ็คเตอร์: ช่องว่างเล็กๆ รอบหมุดดีดตัวสามารถใช้เป็นช่องระบายอากาศได้

-

เหล็กพรุน: ในพื้นที่ที่ซับซ้อน สามารถใช้เม็ดมีดเหล็กกล้าเครื่องมือที่มีรูพรุนเผาผนึกเป็นพิเศษ เพื่อให้อากาศไหลผ่านเหล็กโดยตรงในขณะที่ยึดส่วนหลังที่เป็นพลาสติกไว้

การหดตัว

พลาสติกทั้งหมดจะหดตัวเมื่อเย็นลง นี่ไม่ใช่ข้อบกพร่อง มันเป็นความแน่นอน ความล้มเหลวไม่ได้คำนึงถึงมัน

การทำความเข้าใจอัตราการหดตัวของวัสดุ

พลาสติกทุกชิ้นมีการตีพิมพ์ อัตราการหดตัว (ช่วงเปอร์เซ็นต์) ตัวอย่างเช่น โพลีเอทิลีน (PE) อาจหดตัวประมาณ 1.5% ในขณะที่โพลีคาร์บอเนต (PC) อาจหดตัวเพียง 0.6%

-

ปัจจัย: ที่ actual shrinkage is affected by mold temperature, pack pressure, and wall thickness. High packing pressure reduces shrinkage, but requires a more robust mold.

การชดเชยการหดตัวในการออกแบบแม่พิมพ์

ที่ mold tool is always machined ใหญ่กว่า กว่าส่วนสุดท้าย ผู้ออกแบบใช้อัตราการหดตัวที่ระบุของวัสดุเพื่อคำนวณขนาดช่องที่ต้องการ

ขนาดแม่พิมพ์ = ขนาดชิ้นส่วนที่กำหนด× (อัตราการหดตัว 1)

การไม่ใช้ปัจจัยการหดตัวที่ถูกต้องหมายความว่าชิ้นส่วนต่างๆ จะเกินพิกัดความเผื่อที่ออกจากเครื่องจักรทันที

บิดเบี้ยว

บิดเบี้ยว คือการเสียรูปหรือบิดเบี้ยวของชิ้นส่วนจนทำให้ชิ้นส่วนเบี่ยงเบนไปจากที่ตั้งใจไว้เป็นทรงแบนหรือตรง มันเป็นกรรมซวยของผู้ออกแบบแม่พิมพ์

สาเหตุของการบิดเบี้ยว

ที่ root cause is almost always การระบายความร้อนหรือความเครียดไม่สม่ำเสมอ

-

การระบายความร้อนที่แตกต่างกัน: หากด้านหนึ่งของชิ้นส่วนเย็นเร็วกว่าอีกด้าน พลาสติกที่อยู่ด้านที่เร็วกว่าจะแข็งตัวและหดตัวก่อน และดึงวัสดุที่เหลือเข้าหาชิ้นส่วนนั้น สิ่งนี้มักเกิดขึ้นหากช่องระบายความร้อนอยู่ห่างจากพื้นผิวด้านใดด้านหนึ่งมากเกินไป

-

ความหนาของผนังไม่สม่ำเสมอ: ตามที่กล่าวไว้ข้างต้น ส่วนหนาและส่วนบางจะเย็นลงในอัตราที่ต่างกัน ทำให้เกิดความเค้นภายในที่ทำให้ชิ้นส่วนโค้งงอเมื่อดีดออก

เทคนิคการออกแบบเพื่อลดการบิดเบี้ยว

-

สมมาตร: ออกแบบชิ้นส่วนและระบบระบายความร้อนของแม่พิมพ์ให้สมมาตรที่สุดเท่าที่จะเป็นไปได้เพื่อให้แน่ใจว่าการระบายความร้อนมีความสมดุล

-

ซี่โครงและเป้าเสื้อกางเกง: ใช้คุณลักษณะทางโครงสร้าง เช่น ซี่โครงเพื่อให้การรองรับและกำหนดทิศทางการหดตัวให้เป็นรูปแบบที่สามารถจัดการได้ เช่นเดียวกับคานโครงสร้างในอาคาร

ความเข้มข้นของความเครียด

ความเข้มข้นของความเครียดคือพื้นที่ภายในส่วนที่แรงทางกายภาพก่อตัวขึ้น ทำให้ชิ้นส่วนมีแนวโน้มที่จะแตกร้าวหรือเสียหาย มักมองเห็นเป็นเครื่องหมายความเค้นสีขาว

การระบุและบรรเทาความเครียดที่เกิดขึ้น

-

มุมที่คมชัด: การไหลของพลาสติกไม่ชอบการเปลี่ยนแปลงอย่างกะทันหัน มุมภายในที่คมชัด เป็นตัวกระตุ้นให้เกิดความเครียดอย่างมาก และควรแทนที่ด้วย รัศมี หากเป็นไปได้เพื่อให้วัสดุไหลได้อย่างราบรื่นและกระจายความเครียด

-

ตำแหน่งประตู: การวางตำแหน่งประตูที่ไม่เหมาะสมอาจทำให้เกิดแรงเฉือนสูง ส่งผลให้วัสดุเสื่อมสภาพและจุดอ่อนใกล้กับร่องรอยของประตู

พื้นผิวเสร็จสิ้น

ที่ surface finish of the part is a direct reflection of the surface finish applied to the mold steel.

บรรลุคุณภาพพื้นผิวที่ต้องการ

-

ขัด: ผิวเคลือบที่ได้มาตรฐานวัดโดย Society of the Plastics Industry (SPI) พื้นผิว SPI A-1 เป็นการขัดเงาแบบเงามันวาวสูง ในขณะที่ SPI D-3 เป็นพื้นผิวที่หยาบและหมองคล้ำ

-

พื้นผิว: พื้นผิว (เช่น ลายหนังหรือพื้นผิวด้าน) ถูกแกะสลักลงในเหล็กโดยใช้กระบวนการทางเคมี (มักเป็นการปิดบังและเป็นกรด) พื้นผิวช่วยซ่อนข้อบกพร่องในการไหลเล็กน้อย แต่จำเป็นต้องมีนัยสำคัญ มุมร่าง เพื่อการขับออกที่ประสบความสำเร็จ

การจำลองและการวิเคราะห์แม่พิมพ์ฉีด

ในอดีต การออกแบบแม่พิมพ์เกี่ยวข้องกับการคาดเดาที่คำนวณไว้จำนวนมากและการแก้ไขเหล็กที่มีราคาแพง ("การตัดและลอง") วันนี้, การวิเคราะห์การไหลของแม่พิมพ์ (MFA) ไม่ต้องคาดเดา ซึ่งช่วยประหยัดเวลา เงิน และความยุ่งยากได้อย่างมาก

ข้อมูลเบื้องต้นเกี่ยวกับการวิเคราะห์การไหลของแม่พิมพ์

การวิเคราะห์การไหลของแม่พิมพ์ เป็นกระบวนการจำลองอันทรงพลังที่ใช้การคำนวณพลศาสตร์ของไหล (CFD) เพื่อคาดการณ์ว่าพลาสติกหลอมเหลวจะไหล อัดแน่น และเย็นลงภายในคาวิตี้ก่อนที่แม่พิมพ์จะเกิดขึ้นได้อย่างไร โดยพื้นฐานแล้วจะให้การแอบดูการดำเนินการผลิตครั้งแรก

ประโยชน์ของการจำลอง

ที่ real value of MFA is risk reduction. It allows the designer to:

-

ปรับตำแหน่งเกตให้เหมาะสม: ดูรูปแบบการบรรจุแบบเรียลไทม์และระบุตำแหน่งที่เหมาะสมที่สุดที่จะย่อให้เล็กสุด เส้นเชื่อมs และ reduce flow distance.

-

ทำนายข้อบกพร่อง: ระบุจุดที่เกิดปัญหาที่อาจเกิดขึ้น เช่น นัดสั้น ,กับดักอากาศ, เครื่องหมายจม และพื้นที่ที่มีความเค้นเฉือนสูงซึ่งอาจทำให้วัสดุเสื่อมคุณภาพได้

-

ปรับแต่งกลยุทธ์การทำความเย็น: หนึ่งalyze temperature uniformity and optimize ช่องระบายความร้อน ตำแหน่งเพื่อลดรอบเวลาและ บิดเบี้ยว .

-

ตรวจสอบข้อกำหนดด้านเครื่องมือ: กำหนดน้ำหนักในการจับยึดและแรงดันการฉีดที่จำเป็นก่อนสร้างเครื่องมือ

เครื่องมือซอฟต์แวร์สำหรับการจำลองแม่พิมพ์

นักออกแบบอาศัยซอฟต์แวร์พิเศษเพื่อดำเนินการคำนวณที่ซับซ้อนเหล่านี้ เครื่องมือชั้นนำของอุตสาหกรรม ได้แก่ :

-

Autodesk โมลด์โฟลว์: มักถูกมองว่าเป็นมาตรฐานอุตสาหกรรม โดยมีความสามารถในการวิเคราะห์ที่หลากหลาย

-

โซลิดเวิร์คพลาสติก: บูรณาการภายในสภาพแวดล้อม CAD ยอดนิยม ทำให้วิศวกรออกแบบสามารถเข้าถึงได้

-

โมลเดกซ์3D: เป็นที่รู้จักในด้านการสร้างแบบจำลอง 3 มิติที่มีความเที่ยงตรงสูง โดยเฉพาะอย่างยิ่งสำหรับรูปทรงเรขาคณิตที่ซับซ้อน

การตีความผลการจำลอง

ที่ simulation output is a map of the manufacturing process. Designers look for the "red flags" that indicate a bad design decision.

-

การระบุปัญหาที่อาจเกิดขึ้น (เช่น ช็อตสั้น รอยเชื่อม):

-

ช็อตสั้น: มองหาพื้นที่บนกราฟเวลาเติมขั้นสุดท้ายที่ยังเหลืออยู่ ซึ่งบ่งชี้ว่ามีแรงดันไม่เพียงพอหรือมีอากาศติดอยู่

-

เส้นเชื่อม: ติดตามจุดที่กระแสไหลมาบรรจบกัน หากมีการคาดการณ์แนวเชื่อมในพื้นที่ที่มีความเครียดสูง ประตูจะต้องถูกย้าย หรืออาจจำเป็นต้องใช้องค์ประกอบความร้อนเพื่อปรับปรุงการหลอมรวมของวัสดุ

-

กับดักอากาศ: ระบุตำแหน่งที่อากาศถูกดันไปยังจุดเติมสุดท้าย นี่คือที่ที่ ระบาย จำเป็นต้องวาง

-

ฮอตสปอตอุณหภูมิ: ค้นหาพื้นที่ที่เก็บความร้อนนานเกินไป ส่งสัญญาณการระบายความร้อนไม่เพียงพอ ซึ่งจะทำให้รอบเวลานานขึ้น หรือ บิดเบี้ยว .

-

การเพิ่มประสิทธิภาพการออกแบบแม่พิมพ์ตามการจำลอง

ที่ goal is an iterative loop:

-

หนึ่งalyze: รันการจำลองบนการออกแบบปัจจุบัน

-

แก้ไข: ปรับความหนาของผนัง ขนาดเกต ขนาดรันเนอร์ หรือการวางตำแหน่งช่องระบายความร้อนในโมเดล CAD

-

วิเคราะห์อีกครั้ง: รันการจำลองอีกครั้งจนกว่าข้อบกพร่องร้ายแรงทั้งหมดจะหมดไปและลดเวลารอบการทำงานให้เหลือน้อยที่สุด

วิธีการที่มีระเบียบวินัยนี้ทำให้มั่นใจได้ว่าเมื่อคุณยอมจ่ายเงินแพงในที่สุด เครื่องจักรกลซีเอ็นซี ของเหล็กคุณมั่นใจมากว่าแม่พิมพ์จะทำงานได้อย่างถูกต้องในครั้งแรก

เทคนิคการออกแบบแม่พิมพ์ฉีดขั้นสูง

แม้ว่าแม่พิมพ์วิ่งเย็นมาตรฐานจะเพียงพอสำหรับหลายชิ้นส่วน แต่การผลิตสมัยใหม่มักต้องการเศษที่น้อยกว่า รอบที่เร็วขึ้น และชิ้นส่วนที่ใช้วัสดุหลายชนิดที่ซับซ้อน ระบบขั้นสูงเหล่านี้ตอบสนองความต้องการเหล่านั้น แม้ว่าจะมาพร้อมกับการลงทุนด้านเครื่องมือที่สูงกว่าก็ตาม

ระบบนักวิ่งร้อน

A ระบบวิ่งร้อน คือชุดประกอบท่อร่วมที่ให้ความร้อนที่ช่วยให้พลาสติกหลอมเหลวจนถึงประตูของโพรง โดยพื้นฐานแล้ว ระบบรันเนอร์จะถูกรวมเข้ากับแม่พิมพ์ เพื่อขจัดของเสียจาก "รันเนอร์" ที่เย็นจัด

ข้อดีของนักวิ่งสุดฮอต

-

ขยะเป็นศูนย์: เนื่องจากวัสดุรองชนะเลิศไม่เคยเย็นลง จึงแทบไม่มีขยะพลาสติก (เศษสปรู/เศษรองชนะเลิศ) ที่จะบดใหม่หรือทิ้ง นี่เป็นสิ่งสำคัญสำหรับเรซินวิศวกรรมที่มีราคาแพง

-

ลดรอบเวลา: ที่ molding machine doesn't have to wait for the thick runner system to cool, which can significantly shave seconds off the cycle.

-

ระบบอัตโนมัติ: ชิ้นส่วนหล่นลงมาอย่างหมดจดโดยไม่ต้องมีตัววิ่งติดอยู่ ทำให้ระบบอัตโนมัติและบรรจุภัณฑ์ง่ายขึ้น

-

คุณภาพชิ้นส่วนที่ดีขึ้น: เครื่องวิ่งร้อนช่วยให้ควบคุมแรงกดและการอัดตัวได้มากขึ้น ส่งผลให้ความเครียดลดลงและความสม่ำเสมอของชิ้นส่วนดีขึ้น

ข้อควรพิจารณาในการออกแบบนักวิ่งที่ร้อนแรง

-

ค่าใช้จ่าย: ต้นทุนเครื่องมือเริ่มต้นสูงกว่าแม่พิมพ์แบบวิ่งเย็นอย่างมาก

-

การซ่อมบำรุง: ส่วนประกอบที่ซับซ้อนมากขึ้น (เครื่องทำความร้อน เทอร์โมคัปเปิ้ล ประตูวาล์ว) จำเป็นต้องมีการบำรุงรักษาและการแก้ไขปัญหาเฉพาะทาง

-

ประตูวาล์ว: เพื่อการควบคุมที่ดีที่สุด ประตูวาล์ว มักใช้ระบบต่างๆ สิ่งเหล่านี้จะเปิดและปิดหมุดที่ตำแหน่งประตู ช่วยให้สามารถควบคุมการไหลของวัสดุได้อย่างแม่นยำและทิ้งร่องรอยที่สะอาดกว่า

การฉีดขึ้นรูปโดยใช้แก๊สช่วย

เทคนิคนี้ออกแบบมาสำหรับชิ้นส่วนที่มีส่วนหนาหรือส่วนประกอบโครงสร้างขนาดใหญ่ที่มีแนวโน้มที่จะเกิดรอยจมและการบิดงอ

-

กระบวนการ: หลังจากที่โพรงเต็มไปด้วยพลาสติกบางส่วน ก๊าซเฉื่อย (โดยปกติคือไนโตรเจน) จะถูกฉีดภายใต้แรงดันสูงเข้าไปในส่วนแกนกลางที่หนาที่สุด

-

ผลประโยชน์: ที่ gas core-out the thick section, pushing the plastic against the mold walls until it cools. This reduces material usage, eliminates sink marks, and minimizes warpage by applying uniform packing pressure from the inside out.

การฉีดขึ้นรูปหลายส่วนประกอบ (การขึ้นรูป 2K)

เทคนิคนี้จะสร้างชิ้นส่วนเดียวโดยใช้วัสดุหรือสีที่แตกต่างกันตั้งแต่ 2 ชิ้นขึ้นไปตามลำดับ โดยมักจะไม่ต้องถอดชิ้นส่วนออกจากแม่พิมพ์

-

กระบวนการ: ที่ mold incorporates a rotating core or a shuttle system. The first material (M1) is injected. The mold then opens, the core rotates (or shuttles), and the second material (M2) is injected into or around the first shot.

-

การใช้งาน: แผงปุ่มกด ที่จับเครื่องมือ (โครงสร้างพลาสติกแข็งพร้อมด้ามจับอีลาสโตเมอร์แบบสัมผัสนุ่ม) หรือเลนส์ที่มีซีลในตัว

การปั้นมากเกินไป

คล้ายกับการขึ้นรูปแบบหลายองค์ประกอบ แต่มักจะเกี่ยวข้องกับการขึ้นรูปแบบที่สอง (มักจะเป็น เทอร์โมพลาสติก elastomer หรือ TPE) เหนือวัสดุพิมพ์หรือเม็ดมีดที่มีอยู่แล้ว

-

กระบวนการ: ส่วนประกอบพลาสติกหรือโลหะที่เสร็จแล้วจะถูกวางด้วยมือหรือโดยหุ่นยนต์เข้าไปในโพรงแม่พิมพ์ และวัสดุที่สองจะถูกฉีดเข้าไป เกิน มัน.

-

การใช้งาน: การเพิ่มพื้นผิวด้ามจับแบบอ่อนให้กับอุปกรณ์อิเล็กทรอนิกส์ การหุ้มส่วนประกอบที่เป็นโลหะ หรือการสร้างซีลกันน้ำ ความท้าทายในการออกแบบที่สำคัญคือการทำให้วัสดุชิ้นที่สองมีความแข็งแกร่ง การยึดเกาะ ถึง the first.

วัสดุสำหรับแม่พิมพ์ฉีด

ที่ mold material is where all the pressure, ความร้อน, และแรงเสียดทานของวงจรการขึ้นรูปจะถูกดูดซับ ที่ right choice is a trade-off between hardness (for wear resistance) and machinability (for cost).

เหล็กกล้าเครื่องมือ

เหล็กเครื่องมือ เป็น the backbone of high-volume injection molding. ที่y are high-carbon alloys designed to offer a balance of hardness, ความเหนียว, และเสถียรภาพทางความร้อน

เหล็กกล้าเครื่องมือประเภททั่วไป (เช่น หน้า 20, H13, S7)

| ประเภทเหล็กกล้าเครื่องมือ | ลักษณะสำคัญ | การใช้งานทั่วไป |

| P20 | ชุบแข็งล่วงหน้า; ง่ายต่อการกลึง สามารถขัดเงาได้ดี | แม่พิมพ์ที่มีปริมาณน้อยถึงปานกลาง (มากถึง 500,000 ช็อต) วัตถุประสงค์ทั่วไป |

| H13 | ทนความร้อนสูง (เหล็กงานร้อน); ความเหนียวที่ดีเยี่ยม มักใช้สำหรับส่วนประกอบทางวิ่งร้อน | พลาสติกวิศวกรรมอุณหภูมิสูง (เช่น ไนลอน PEEK) มักใช้สำหรับแกนและโพรง |

| S7 | ทนต่อแรงกระแทกได้ดีเยี่ยม (ความเหนียวสูง); เหมาะสำหรับคุณสมบัติที่ซับซ้อน | วัสดุที่มีแรงกระแทกสูง มักใช้สำหรับส่วนประกอบโครงสร้างหรือผลข้างเคียง |

| สแตนเลส (เช่น 420 SS) | ความต้านทานการกัดกร่อนเป็นสิ่งสำคัญ | แม่พิมพ์สำหรับเรซินที่มีฤทธิ์กัดกร่อน (เช่น PVC) หรือการใช้งานทางการแพทย์/เกรดอาหารที่ต้องใช้สภาพแวดล้อมในห้องสะอาด |

ปัจจัยที่มีผลต่อการเลือกใช้เหล็ก

ที่ choice is driven by three main factors:

-

ปริมาณการผลิต: ปริมาณมาก (ล้านช็อต) ต้องใช้เหล็กกล้าความแข็งสูง (เช่น H13 หรือ D2) เพื่อต้านทานการสึกหรอ ปริมาณที่ต่ำกว่าช่วยให้นุ่มนวลขึ้น ถูกกว่า, และ faster-machining steel like P20.

-

ความขัดถูของเรซิน: เรซินที่เติมใยแก้วหรือแร่ธาตุจะมีฤทธิ์กัดกร่อนสูงและกัดกร่อนเหล็กอ่อนได้อย่างรวดเร็ว ต้องใช้วัสดุชุบแข็ง

-

เรซินที่มีฤทธิ์กัดกร่อน: วัสดุเช่นพีวีซีหรือวัสดุที่ปล่อยก๊าซกัดกร่อนต้องใช้สแตนเลส

อลูมิเนียม

แม้ว่าจะไม่ใช่เหล็ก อลูมิเนียมอัลลอยด์เป็นทางเลือกทั่วไป โดยเฉพาะอย่างยิ่งสำหรับเครื่องมือต้นแบบและเครื่องมือปริมาณน้อย

-

ข้อดี: การนำความร้อนที่ดีเยี่ยม (เย็นเร็วกว่าเหล็กถึงห้าเท่า) ทำให้รอบเวลาเร็วขึ้นมาก เครื่องจักรง่ายกว่าและเร็วกว่าเหล็กมาก

-

ข้อเสีย: นุ่มกว่าเหล็ก หมายความว่าพวกมันเสื่อมสภาพเร็วกว่าและไวต่อความเสียหายจากแรงดันสูงหรือเรซินที่มีฤทธิ์กัดกร่อน

-

แอปพลิเคชัน: เหมาะสำหรับ เครื่องมือที่อ่อนนุ่ม หรือ bridge tooling where quick production is paramount.

วัสดุอื่นๆ (เช่น เบริลเลียมคอปเปอร์)

ที่se specialized alloys are used strategically:

-

เบริลเลียมคอปเปอร์ (BeCu): มักใช้เป็น เม็ดมีด ในบริเวณที่มีความร้อนสูงของแม่พิมพ์เหล็ก (เช่น ก., ใกล้ประตูหรือที่หมุดแกนลึก) BeCu นำเสนอการนำความร้อนที่เหนือกว่าเหล็ก เร่งการทำความเย็นของฮอตสปอตเฉพาะที่และปรับสมดุลโปรไฟล์อุณหภูมิของแม่พิมพ์

ผลิตแม่พิมพ์ฉีด

เมื่อเลือกเหล็กได้แล้ว การก่อสร้างทางกายภาพเริ่มต้นขึ้น ที่ mold tool is arguably the most complex and precise component in a manufacturing line, อาศัยเทคนิคเฉพาะทางสูง

กระบวนการตัดเฉือน

ที่ geometry of the cavity and core must be translated from the digital CAD file into hardened steel with micron-level precision.

-

เครื่องจักรกลซีเอ็นซี: การควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ (CNC) การกัดเป็นวิธีการหลักในการกำจัดวัสดุจำนวนมากและการตัดคุณสมบัติหลัก เช่น ฐานแม่พิมพ์และรางเลื่อน ความเร็วสูง, เครื่องจักรซีเอ็นซี 5 แกนจำเป็นสำหรับการตัดรูปทรง 3 มิติที่ซับซ้อน

-

อีดีเอ็ม (การตัดเฉือนด้วยไฟฟ้า): นี่คือการไม่ติดต่อ กระบวนการกัดเซาะด้วยความร้อนมีความสำคัญอย่างยิ่งต่อคุณสมบัติที่หัวกัดไม่สามารถเข้าถึงได้ มันถูกใช้เพื่อสร้าง:

-

มุมภายในที่คมชัด: EDM สามารถเผามุมภายในที่คมกริบอย่างสมบูรณ์แบบ ซึ่งดอกเอ็นมิลล์แบบหมุนไม่สามารถผลิตได้เนื่องจากรัศมีของมัน

-

ซี่โครงลึกและละเอียด: มันสร้างความลึกซึ้ง คุณสมบัติบางเฉียบโดยไม่พูดพล่อยๆ หรือแตกหัก

-

-

การบด: ใช้สำหรับการตกแต่งพื้นผิวที่สำคัญ เช่น พื้นที่ปิด (ที่ช่องและแกนมาบรรจบกัน) และสำหรับการปรับขนาดส่วนประกอบอย่างแม่นยำ เช่น หมุดนำและปลอกดีดตัว

การประกอบและการทดสอบแม่พิมพ์

ชิ้นส่วนเครื่องจักรได้รับการประกอบอย่างพิถีพิถัน มีการติดตั้งหมุดนำ ท่อระบายความร้อนได้รับการทดสอบด้วยแรงดัน และ ระบบดีดออก เป็น checked for smooth movement.

-

ทดลองใช้เครื่องมือ: ที่ assembled mold is placed into an injection molding machine for a ถึงol tryout . นี่เป็นการวิ่งครั้งแรก โดยมีการหมุนการตั้งค่าและผลิตและวัดชิ้นส่วนพลาสติกเริ่มต้น ("ช็อตแรก") ขั้นตอนสำคัญนี้จะตรวจสอบงานทั้งหมดที่ทำในขั้นตอนการออกแบบและการจำลอง

การบำรุงรักษาและการซ่อมแซมแม่พิมพ์ฉีด

แม่พิมพ์ประสิทธิภาพสูงเป็นทรัพย์สินที่มีประสิทธิภาพสูง การปฏิบัติเช่นนี้ถือเป็นสิ่งสำคัญในการลดต้นทุนในระยะยาว

การบำรุงรักษาเชิงป้องกัน

การบำรุงรักษาตามกำหนดเวลาไม่สามารถต่อรองได้เพื่ออายุการใช้งานที่ยืนยาว โดยทั่วไปจะเกี่ยวข้องกับ:

-

การทำความสะอาด: ขจัดคราบก๊าซและการสะสมตัวของพลาสติก

-

การหล่อลื่น: ตรวจสอบให้แน่ใจว่าส่วนประกอบที่เคลื่อนไหวทั้งหมด (หมุด ผลข้างเคียง) are correctly lubricated.

-

การตรวจสอบ: การตรวจสอบรอยแตกร้าว, สวมใส่บนเส้นพรากจากกัน และ corrosion in the cooling channels.

การแก้ไขปัญหาเชื้อราทั่วไป

ผู้ผลิตแม่พิมพ์มักจะวินิจฉัยปัญหาตามข้อบกพร่องของชิ้นส่วน:

-

แฟลช: พลาสติกที่บีบออกที่เส้นแยกแสดงว่าแรงจับยึดไม่เพียงพอหรือการสึกหรอบนพื้นผิวที่ปิด ต้องขัดหรือซ่อมแซม

-

ความล้มเหลวของเส้นเชื่อม: แสดงว่าประตูวางไม่ดี หรือ the material needs higher temperature/pressure (packing).

-

เครื่องหมายการเผาไหม้: แสดงว่ายากจน ระบายอากาศ ที่ต้องได้รับการแก้ไข

เทคนิคการซ่อม

การซ่อมแซมทั่วไป ได้แก่ การเชื่อม (มักเชื่อมด้วยเลเซอร์เพื่อความแม่นยำ) เพื่อแก้ไขขอบที่เสียหาย หรือใช้ EDM เพื่อปรับขนาดที่สำคัญ

มหัศจรรย์. เราได้ครอบคลุมการออกแบบ การวิเคราะห์ ระบบขั้นสูง และกระบวนการผลิต ขั้นตอนสุดท้ายคือการมองไปข้างหน้า อุตสาหกรรมนี้จะไปทางไหน?

แนวโน้มในอนาคตในการออกแบบแม่พิมพ์ฉีด

การออกแบบเครื่องมือแม่พิมพ์ฉีดไม่คงที่ เทคโนโลยีใหม่มีการพัฒนาอย่างต่อเนื่อง โดยได้แรงหนุนจากความต้องการการสร้างต้นแบบที่รวดเร็วยิ่งขึ้น ชิ้นส่วนสั่งทำพิเศษราคาถูก และการผลิตที่ชาญฉลาดยิ่งขึ้น แนวโน้มเหล่านี้กำลังกำหนดบทบาทของผู้ออกแบบแม่พิมพ์ใหม่

การผลิตสารเติมแต่งสำหรับเม็ดมีดแม่พิมพ์

แม้ว่าคุณจะไม่สามารถพิมพ์ฐานแม่พิมพ์ขนาดใหญ่แบบ 3 มิติได้ การผลิตสารเติมแต่ง (AM) หรือการพิมพ์ 3 มิติกำลังปฏิวัติส่วนประกอบภายใน โดยเฉพาะเม็ดมีดที่แกนและช่อง

-

ระบายความร้อนตามแบบ: ที่ biggest game-changer. AM allows designers to create complex, internal ช่องระบายความร้อนs ที่โอบรับรูปทรงของชิ้นส่วนได้อย่างแม่นยำ ช่องเหล่านี้เป็นไปไม่ได้ที่จะตัดเฉือนตามปกติ แต่ช่วยให้ระบายความร้อนสม่ำเสมออย่างไม่น่าเชื่อและลดลงอย่างมาก บิดเบี้ยว และ cutting cycle times by up to ในบางกรณี

-

ส่วนแทรกการสร้างต้นแบบอย่างรวดเร็ว: AM ช่วยให้สามารถสร้างเม็ดมีดที่มีต้นทุนต่ำและมีปริมาณน้อยสำหรับเครื่องมือแบบอ่อน ช่วยให้นักออกแบบสามารถทดสอบรูปแบบต่างๆ ของการออกแบบได้อย่างรวดเร็ว (การทดสอบ A/B) ก่อนที่จะตัดสินใจเลือกเหล็กกล้าเครื่องมือราคาแพง

แม่พิมพ์อัจฉริยะพร้อมเซนเซอร์

ที่ next generation of molds won't just make parts; they'll talk to the machine and to the cloud. แม่พิมพ์อัจฉริยะ ใช้เซ็นเซอร์ในตัวเพื่อให้ข้อมูลกระบวนการแบบเรียลไทม์

-

เซ็นเซอร์ความดันโพรง: ที่se small sensors placed inside the cavity measure the exact pressure the plastic is exerting as it fills and packs. This is crucial for precise quality control, allowing the machine to adjust injection speed or packing pressure mid-cycle to ensure every part is consistent.

-

เซนเซอร์วัดอุณหภูมิ (เทอร์โมคัปเปิล): อุณหภูมิของเหล็กที่ตรวจสอบจะถูกวางไว้ทั่วทั้งโพรงและแกน โดยให้การตอบสนองแบบสดไปยังหน่วยทำความเย็นเพื่อให้แน่ใจว่าการระบายความร้อนที่เหมาะสมและสมดุล—อาวุธสูงสุดในการต่อต้าน บิดเบี้ยว .

-

ชิป RFID/ข้อมูล: ใช้สำหรับการจดจำแม่พิมพ์ทันทีโดยเครื่องขึ้นรูป โหลดพารามิเตอร์กระบวนการที่ถูกต้อง ประวัติการบำรุงรักษา และจำนวนช็อตโดยอัตโนมัติ ซึ่งช่วยลดข้อผิดพลาดของมนุษย์ระหว่างการตั้งค่าแม่พิมพ์

ระบบอัตโนมัติในการออกแบบและการผลิตแม่พิมพ์

ประสิทธิภาพในการสร้างเครื่องมือเพิ่มขึ้นผ่านขั้นตอนการทำงานดิจิทัลที่บูรณาการมากขึ้น

-

การออกแบบอัตโนมัติ: ระบบ CAD/CAM ขั้นสูงใช้ปัญญาประดิษฐ์และการออกแบบตามกฎเกณฑ์เพื่อทำงานที่ซ้ำกันโดยอัตโนมัติ เช่น การสร้าง มุมร่าง การวางหมุดอีเจ็คเตอร์มาตรฐานและการกำหนดเส้นทาง ช่องระบายความร้อนs - ซึ่งจะช่วยให้นักออกแบบที่มีประสบการณ์สามารถมุ่งเน้นไปที่ปัญหาที่ซับซ้อนและมีมูลค่าสูงได้

-

หุ่นยนต์ในการผลิตเครื่องมือ: มีการใช้หุ่นยนต์ที่มีความแม่นยำมากขึ้นควบคู่ไปกับ เครื่องจักรกลซีเอ็นซี และ EDM กระบวนการสำหรับการเปลี่ยนอิเล็กโทรดอัตโนมัติและการจัดการวัสดุ ลดปฏิสัมพันธ์ของมนุษย์ และเพิ่มความแม่นยำและความสม่ำเสมอของเครื่องมือขั้นสุดท้าย

บทสรุป

สรุปหลักการออกแบบที่สำคัญ

การออกแบบเครื่องมือแม่พิมพ์ฉีดเป็นการปรับสมดุลที่ซับซ้อน ซึ่งเป็นจุดบรรจบกันของฟิสิกส์ วัสดุศาสตร์ และวิศวกรรมที่พิถีพิถัน ในการสร้างเครื่องมือที่ประสบความสำเร็จ—เครื่องมือที่ทำงานได้อย่างน่าเชื่อถือและให้ผลกำไร—คุณต้องเชี่ยวชาญพื้นฐาน:

-

ความสามารถในการขึ้นรูป: จัดลำดับความสำคัญของเครื่องแบบ ความหนาของผนัง และ incorporate sufficient มุมร่าง .

-

ประสิทธิภาพ: เพิ่มประสิทธิภาพ ระบบประตู และ design robust, balanced ช่องระบายความร้อนs ถึง minimize cycle time.

-

ความน่าเชื่อถือ: ชดเชยได้อย่างแม่นยำ การหดตัว และ ensure adequate ระบายอากาศ ถึง prevent burn marks and short shots.

ความสำคัญของการเรียนรู้อย่างต่อเนื่องในการออกแบบแม่พิมพ์

ที่ reality is, mold design is an apprenticeship that never truly ends. With new materials, higher performance demands, and emerging technologies like การระบายความร้อนตามแบบแผน และ แม่พิมพ์อัจฉริยะ การศึกษาต่อเนื่องไม่ใช่ทางเลือก แต่จำเป็นต้องรักษาความสามารถในการแข่งขันไว้