บทนำเกี่ยวกับการฉีดขึ้นรูป ABS

ในภูมิทัศน์อันกว้างใหญ่ของการผลิตที่ทันสมัย การฉีดขึ้นรูป ย่อมาจากเทคโนโลยี Cornerstone ทำให้การผลิตส่วนประกอบพลาสติกที่ซับซ้อนมีความแม่นยำและประสิทธิภาพ ในบรรดาพอลิเมอร์จำนวนมากที่ใช้ในกระบวนการนี้ Acrylonitrile Butadiene Styrene หรือที่รู้จักกันทั่วไปว่า ABS แยกแยะตัวเองว่าเป็นเทอร์โมพลาสติกที่มีความหลากหลายและนำมาใช้กันอย่างแพร่หลาย ความสมดุลที่เป็นเอกลักษณ์ของคุณสมบัติทำให้เป็นวัสดุที่ขาดไม่ได้ในหลายอุตสาหกรรมตั้งแต่สินค้าอุปโภคบริโภคไปจนถึงอุปกรณ์การแพทย์ที่ซับซ้อน

คู่มือที่ครอบคลุมนี้จะสำรวจโลกที่น่าหลงใหลของการปั้นการฉีด ABS, เจาะลึกลงไปในลักษณะพื้นฐานของพลาสติก ABS ขั้นตอนที่ซับซ้อนของกระบวนการฉีดขึ้นรูปการพิจารณาการออกแบบที่สำคัญและการใช้งานที่กว้างขวาง นอกจากนี้เรายังจะสัมผัสกับความท้าทายทั่วไปการควบคุมคุณภาพปัจจัยต้นทุนและแนวโน้มในอนาคตที่น่าตื่นเต้นในการสร้างสนามแบบไดนามิกนี้

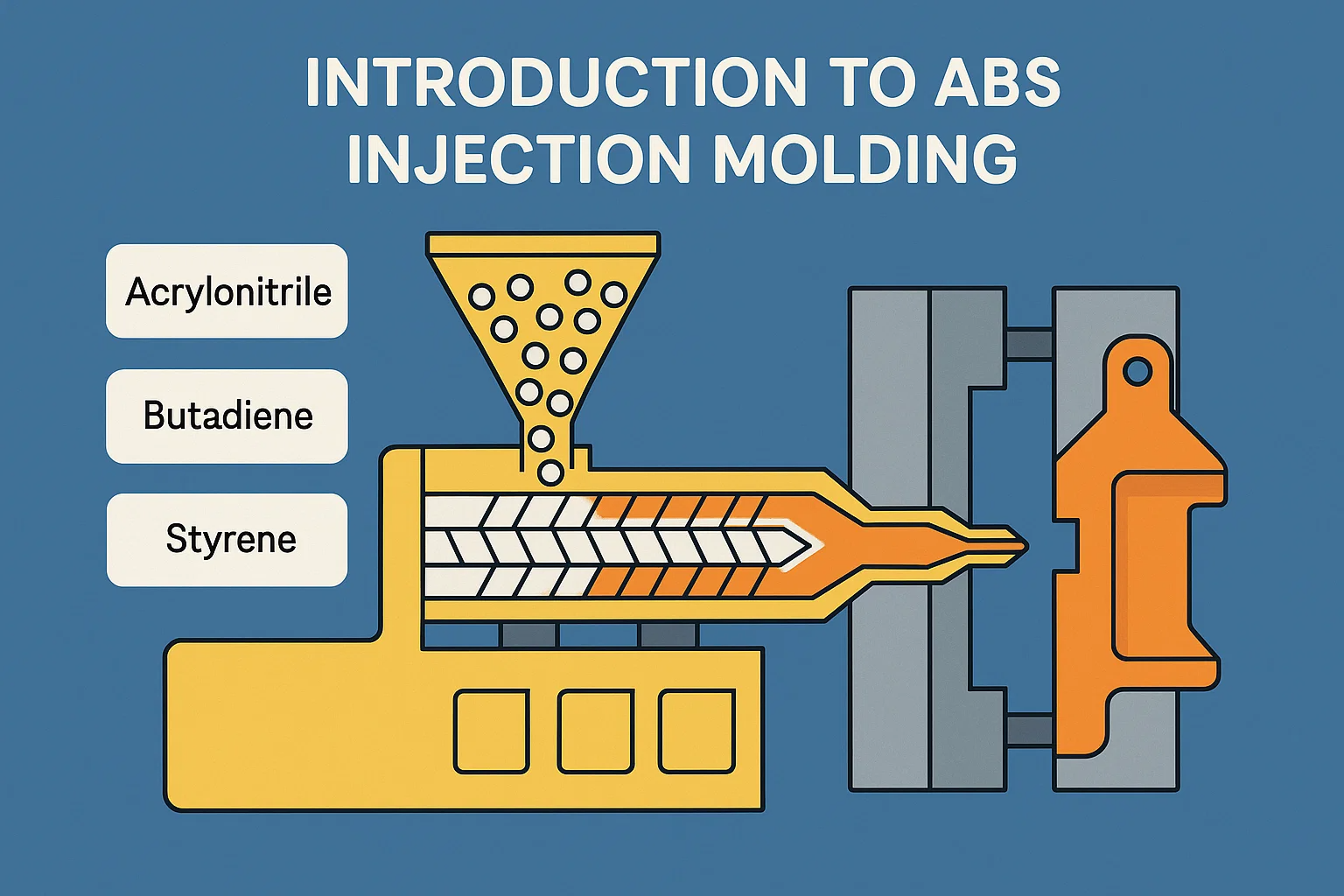

ABS คืออะไร?

เป็นแกนหลักของมัน Acrylonitrile Butadiene Styrene (ABS) เป็นเทอร์โมโพลีเมอร์เทอร์โมพลาสติก ซึ่งหมายความว่าเป็นการผสมผสานของโมโนเมอร์สามตัวที่แตกต่างกัน:

-

Acrylonitrile (A): ให้ความต้านทานทางเคมีความเสถียรของความร้อนและความแข็งแกร่ง

-

Butadiene (B): ก่อให้เกิดความแข็งแรงและความทนทานของผลกระทบโดยเฉพาะที่อุณหภูมิต่ำ

-

สไตรีน: เสนอความเงาความสามารถในการประมวลผลและความแข็งแกร่ง

การผสมผสานและการปลูกถ่ายอวัยวะที่เป็นเอกลักษณ์ของโมโนเมอร์ทั้งสามนี้ส่งผลให้วัสดุที่ใช้ประโยชน์จากจุดแข็งของแต่ละตัวสร้างพลาสติกที่แข็งแกร่งพร้อมกับคุณสมบัติที่น่าทึ่ง ซึ่งแตกต่างจากโพลีเมอร์ผลึกหรือผลึกกึ่งผลึก ABS มีโครงสร้างอสัณฐานซึ่งให้ความเสถียรในมิติที่ดีและหน้าต่างการประมวลผลในวงกว้าง

การพัฒนาของพลาสติก ABS เริ่มขึ้นในช่วงกลางศตวรรษที่ 20 ซึ่งเป็นทางเลือกที่เหนือกว่าสำหรับพลาสติกวิศวกรรมอื่น ๆ เนื่องจากคุณสมบัติเชิงกลที่ยอดเยี่ยมและความสะดวกในการประมวลผล ความสามารถในการหล่อขึ้นรูปได้อย่างง่ายดายและนำไปสู่การยอมรับอย่างกว้างขวางในอุตสาหกรรมต่าง ๆ อย่างรวดเร็วทำให้ชื่อเสียงของมันเป็นหนึ่งในเทอร์โมพลาสต์วิศวกรรมที่สำคัญที่สุดที่มีอยู่ในปัจจุบัน

ภาพรวมของการปั้นการฉีด

การฉีดขึ้นรูป เป็นกระบวนการผลิตสำหรับผลิตชิ้นส่วนโดยการฉีดวัสดุหลอมเหลวลงในแม่พิมพ์ มันมักจะใช้สำหรับเทอร์โมพลาสติกและเทอร์โมเซตติ้งโพลีเมอร์ แต่ก็สามารถใช้กับโลหะ (เช่นเดียวกับการหล่อแบบตาย) และเซรามิก กระบวนการเริ่มต้นด้วยวัสดุพลาสติกดิบโดยทั่วไปในรูปแบบเม็ดจะถูกป้อนเข้าไปในถังอุ่นผสมแล้วถูกบังคับให้เข้าไปในโพรงแม่พิมพ์

เมื่อเทียบกับกระบวนการผลิตอื่น ๆ เช่นการตัดเฉือนการพิมพ์ 3 มิติหรือการปั้นการระเบิดการฉีดขึ้นรูปมีข้อได้เปรียบที่แตกต่างกันและข้อควรพิจารณาบางประการ:

ข้อดีของการฉีดขึ้นรูป:

-

อัตราการผลิตสูง: เหมาะอย่างยิ่งสำหรับการผลิตจำนวนมากเนื่องจากรอบเวลาที่รวดเร็ว

-

การทำซ้ำที่ยอดเยี่ยม: ผลิตชิ้นส่วนที่มีความสอดคล้องสูงและมีความคลาดเคลื่อนแน่น

-

รูปทรงเรขาคณิตที่ซับซ้อน: ความสามารถในการสร้างรูปร่างและการออกแบบที่สลับซับซ้อนในนัดเดียว

-

วัสดุที่หลากหลาย: สามารถประมวลผลโพลิเมอร์เทอร์โมพลาสติกและเทอร์โมเซตติ้งอุณหภูมิมากมาย

-

หลังการประมวลผลลดลง: ชิ้นส่วนมักจะต้องมีขั้นต่ำถึงไม่มีการตกแต่งหลังจากการขับออก

-

ต้นทุน-ประสิทธิผล: ต้นทุนหน่วยต่ำสำหรับการผลิตในปริมาณมากเมื่อทำเครื่องมือ

ข้อเสียและข้อ จำกัด ของการฉีดขึ้นรูป:

-

ต้นทุนเครื่องมือเริ่มต้นสูง: การออกแบบแม่พิมพ์และการผลิตอาจมีราคาแพงทำให้เหมาะสำหรับการผลิตในปริมาณต่ำ

-

ข้อ จำกัด ในการออกแบบ: กฎการออกแบบที่เฉพาะเจาะจง (เช่นความหนาของผนังที่สม่ำเสมอ, มุมร่าง) ต้องปฏิบัติตามเพื่อให้แน่ใจว่าการผลิตและคุณภาพส่วนหนึ่ง

-

ของเสียจากวัสดุ (แม้ว่ามักจะรีไซเคิลได้): นักวิ่งและ Sprues สามารถสร้างของเสียได้แม้ว่าสิ่งเหล่านี้มักจะถูกนำกลับมาใช้ใหม่และนำกลับมาใช้ใหม่

-

ความซับซ้อนสำหรับแบทช์ขนาดเล็ก: ไม่ประหยัดสำหรับการผลิตขนาดเล็กมากเนื่องจากต้นทุนการตั้งค่า

มันเป็นการผสมผสานที่มีศักยภาพของวัสดุ ABS อเนกประสงค์และกระบวนการฉีดขึ้นรูปที่มีประสิทธิภาพซึ่งช่วยให้การสร้างส่วนประกอบพลาสติกที่มีความทนทานและน่าพึงพอใจและการใช้งานที่เป็นส่วนประกอบของโลกสมัยใหม่ของเรา

คุณสมบัติวัสดุ ABS

การยอมรับอย่างกว้างขวางของ ABS ในการฉีดขึ้นรูปเป็นหลักเนื่องจากคุณสมบัติของวัสดุที่ยอดเยี่ยมและสมดุล การผสมผสานที่เป็นเอกลักษณ์ของ acrylonitrile, butadiene และ styrene ส่งผลให้วัสดุที่นำเสนอการผสมผสานที่น่าสนใจของความแข็งแรงความสวยงามและความสามารถในการประมวลผล

ลักษณะสำคัญ

การทำความเข้าใจคุณสมบัติเฉพาะของ ABS เป็นสิ่งสำคัญสำหรับนักออกแบบและวิศวกรในการใช้ประโยชน์จากศักยภาพอย่างเต็มที่และทำนายประสิทธิภาพในการใช้งานต่างๆ

-

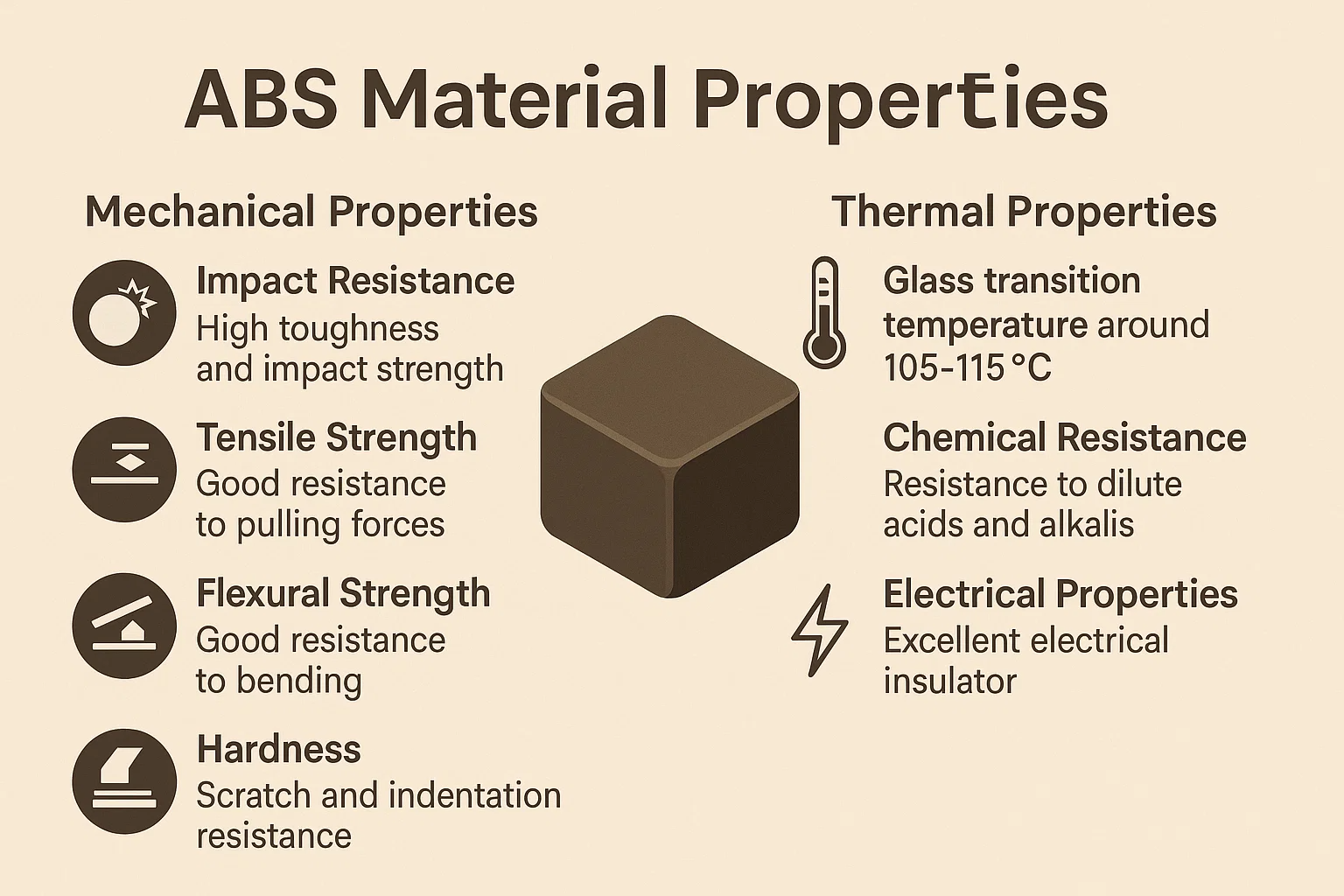

คุณสมบัติเชิงกล:

-

ความต้านทานต่อแรงกระแทก: นี่อาจเป็นลักษณะที่กำหนดมากที่สุดของ ABS เฟสยาง Butadiene ให้ความเหนียวและความต้านทานต่อผลกระทบที่โดดเด่นทำให้มันเปราะน้อยกว่าพลาสติกทั่วไปอื่น ๆ อีกมากมาย

-

แรงดึง: ABS แสดงความแข็งแรงแรงดึงที่ดีแสดงให้เห็นถึงความสามารถในการทนต่อแรงดึงก่อนที่จะทำลาย ความต้านทานแรงดึงทั่วไปอยู่ในช่วง 25 ถึง 50 MPa

-

ความแข็งแกร่งของการดัดงอ: นอกจากนี้ยังมีความแข็งแรงในการโค้งงอที่ดีแสดงถึงความต้านทานต่อการดัดหรือการเสียรูปภายใต้ภาระ

-

ความแข็ง: ABS นำเสนอความสมดุลที่ดีของความแข็งและความเหนียวให้ความต้านทานต่อรอยขีดข่วนและการเยื้อง ความแข็งของ Rockwell มักจะอยู่ในช่วงตั้งแต่ R70 ถึง R115

-

-

คุณสมบัติทางความร้อน:

-

อุณหภูมิการเปลี่ยนแก้ว (TG): TG สำหรับ ABS มักจะอยู่ระหว่าง 105 ° C และ 115 ° C (ประมาณ 221 ° F ถึง 239 ° F) ต่ำกว่าอุณหภูมินี้วัสดุจะแข็งและเหมือนแก้ว ด้านบนมันจะกลายเป็นยางและยืดหยุ่นมากขึ้นทำให้สามารถประมวลผลได้

-

อุณหภูมิการโก่งร้อน (HDT): HDT ระบุอุณหภูมิที่ตัวอย่างพอลิเมอร์เบี่ยงเบนภายใต้โหลดที่ระบุ สำหรับ ABS ค่า HDT มักจะอยู่ระหว่าง 85 ° C ถึง 105 ° C (185 ° F ถึง 221 ° F) ที่ 0.45 MPa ทำให้เหมาะสำหรับการใช้งานที่ต้องใช้ความต้านทานความร้อนปานกลาง

-

-

ความต้านทานสารเคมี:

-

ABS โดยทั่วไปแสดงให้เห็นถึงความต้านทานที่ดีต่อกรดเจือจางอัลคาลิสและเกลืออนินทรีย์

-

อย่างไรก็ตามมันมี ความต้านทานต่อกรดที่แข็งแรงฐานที่แข็งแกร่งเอสเทอร์คีโตนและไฮโดรคาร์บอนคลอรีนบางตัว ซึ่งอาจทำให้เกิดอาการบวมอ่อนลงหรือสลายตัว นี่คือการพิจารณาที่สำคัญสำหรับการใช้งานที่เกี่ยวข้องกับการสัมผัสทางเคมี

-

-

คุณสมบัติไฟฟ้า:

-

ABS คือ ฉนวนไฟฟ้าที่ยอดเยี่ยม ทำให้เหมาะสำหรับการใช้งานในส่วนประกอบไฟฟ้าและอิเล็กทรอนิกส์ซึ่งจำเป็นต้องไม่ได้รับผลกระทบ ความแข็งแรงของอิเล็กทริกสูงและรักษาคุณสมบัติของฉนวนในช่วงอุณหภูมิและความถี่

-

ข้อดีของการใช้ ABS ในการฉีดขึ้นรูป

นอกเหนือจากคุณสมบัติโดยธรรมชาติแล้ว ABS มีข้อได้เปรียบในการประมวลผลหลายประการที่นำไปสู่ความนิยมในการฉีดขึ้นรูป:

-

ต้นทุน-ประสิทธิผล: ในขณะที่ไม่ใช่พลาสติกที่ถูกที่สุด ABS ให้ความสมดุลที่ยอดเยี่ยมของประสิทธิภาพและค่าใช้จ่าย แต่ให้บริการโซลูชั่นที่คุ้มค่าสำหรับการใช้งานจำนวนมากที่ต้องใช้คุณสมบัติเชิงกลที่ดี

-

ความสะดวกในการประมวลผล: ABS มีหน้าต่างการประมวลผลที่กว้างซึ่งหมายความว่าสามารถขึ้นรูปได้ค่อนข้างง่ายในช่วงอุณหภูมิและแรงกดดัน สิ่งนี้มีส่วนช่วยในการผลิตที่มั่นคงและมีข้อบกพร่องน้อยลง มันละลายได้อย่างง่ายดายและไหลได้ดีช่วยให้สามารถเติมโพรงแม่พิมพ์ที่ซับซ้อนได้

-

พื้นผิวที่ดีเสร็จสิ้น: ชิ้นส่วนที่ขึ้นรูปจาก ABS มักจะแสดงพื้นผิวที่เรียบเนียนมันวาวและสวยงามโดยไม่ต้องโพสต์การประมวลผลอย่างกว้างขวางทำให้เหมาะสำหรับผลิตภัณฑ์อุปโภคบริโภคที่มองเห็นได้ นอกจากนี้ยังสามารถพื้นผิวได้ง่ายระหว่างการขึ้นรูป

-

ความเสถียรของมิติ: ส่วน ABS โดยทั่วไปจะแสดงความมั่นคงในมิติที่ดีซึ่งหมายความว่าพวกเขายังคงรูปร่างและขนาดของพวกเขาแม้หลังจากการขึ้นรูปและในช่วงชีวิตการบริการ นี่เป็นสิ่งสำคัญสำหรับชิ้นส่วนที่ต้องใช้ความคลาดเคลื่อนหรือพอดีอย่างสม่ำเสมอ

ข้อเสียและข้อ จำกัด

แม้จะมีข้อได้เปรียบมากมาย แต่ ABS ก็ไม่ได้ไม่มีข้อเสีย การทำความเข้าใจข้อ จำกัด เหล่านี้มีความสำคัญสำหรับการเลือกวัสดุและการออกแบบที่เหมาะสม:

-

ความแข็งแรงต่ำกว่าเมื่อเทียบกับพลาสติกอื่น ๆ : ในขณะที่แข็งแกร่ง ABS ไม่แข็งแรงหรือแข็งเหมือนพลาสติกวิศวกรรมเช่นโพลีคาร์บอเนต (PC) หรือไนลอนบางชนิดโดยเฉพาะอย่างยิ่งภายใต้ความเครียดสูงหรืออุณหภูมิสูง

-

ความต้านทานตัวทำละลายที่ไม่ดีในบางกรณี: ดังที่ได้กล่าวไว้ก่อนหน้านี้ความอ่อนแอของตัวทำละลายบางอย่างสามารถ จำกัด การใช้งานในสภาพแวดล้อมที่อาจสัมผัสกับสารเคมีที่ก้าวร้าว

-

ความไวไฟ: ABS มาตรฐานนั้นติดไฟได้และจะเผาไหม้เมื่อสัมผัสกับเปลวไฟทำให้เกิดควัน สำหรับแอพพลิเคชั่นที่ต้องใช้การหน่วงการชะลอเปลวไฟจะมีเกรด ABS (FR) ที่มีเปลวไฟพิเศษ (FR) ซึ่งมีสูตรที่มีสารเติมแต่งเพื่อยับยั้งการเผาไหม้

-

การย่อยสลาย UV: การสัมผัสกับแสงอัลตราไวโอเลต (UV) เป็นเวลานานสามารถนำไปสู่การย่อยสลายทำให้เกิดการซีดจางสี, คุณสมบัติเชิงกลลดลงและการชอล์กพื้นผิว สำหรับการใช้งานกลางแจ้งหรือ UV ที่สัมผัสได้เกรดที่มีความเสถียรของ UV หรือการเคลือบป้องกันเป็นสิ่งจำเป็น

ด้วยการชั่งน้ำหนักคุณลักษณะเหล่านี้อย่างรอบคอบนักออกแบบสามารถกำหนดได้ว่า ABS เป็นวัสดุที่ดีที่สุดสำหรับแอปพลิเคชันการฉีดขึ้นรูปเฉพาะของพวกเขาเพื่อให้มั่นใจว่าผลิตภัณฑ์ขั้นสุดท้ายตรงกับประสิทธิภาพและข้อกำหนดด้านสุนทรียภาพทั้งหมด

กระบวนการฉีดขึ้นรูป ABS

กระบวนการฉีดขึ้นรูปสำหรับ ABS ในขณะที่พื้นฐานคล้ายกับการขึ้นรูปเทอร์โมพลาสทิกอื่น ๆ ต้องได้รับความสนใจอย่างรอบคอบกับพารามิเตอร์เฉพาะเพื่อใช้คุณสมบัติที่เป็นเอกลักษณ์ของ ABS และให้แน่ใจว่าชิ้นส่วนคุณภาพสูง กระบวนการนี้เป็นวัฏจักรสร้างส่วนใหม่ในแต่ละรอบที่สมบูรณ์

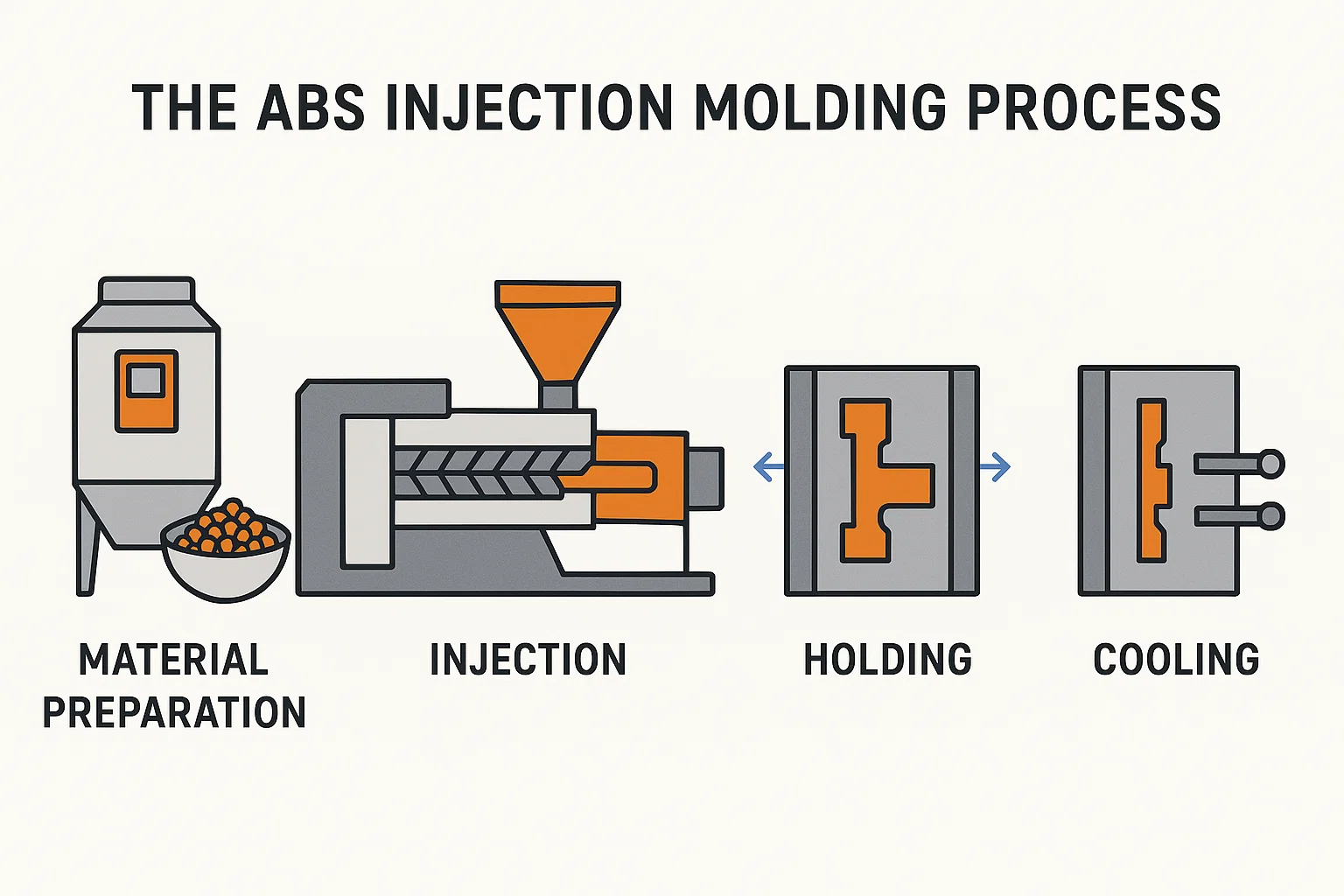

คู่มือแบบทีละขั้นตอน

การเดินทางจากเม็ด abs ดิบไปยังส่วนประกอบที่เสร็จแล้วเกี่ยวข้องกับหลายขั้นตอนที่แตกต่างกัน:

-

การเตรียมวัสดุ: การอบแห้งและการอุ่น

-

การอบแห้ง: ABS คือการดูดความชื้นซึ่งหมายความว่ามันดูดซับความชื้นจากชั้นบรรยากาศ ความชื้นส่วนเกินแม้ในปริมาณเล็กน้อยอาจทำให้เกิดข้อบกพร่องด้านเครื่องสำอาง (เช่นรอยแยกหรือเส้นสีเงิน) และลดความแข็งแรงของชิ้นส่วนในระหว่างการปั้นเนื่องจากการไฮโดรไลซิส (การย่อยสลายของโซ่พอลิเมอร์โดยน้ำที่อุณหภูมิสูง) ดังนั้นเม็ด ABS จะต้องแห้งอย่างทั่วถึงก่อนการประมวลผลโดยทั่วไปในเครื่องอบแห้งสารดูดความชื้นไปยังปริมาณความชื้นน้อยกว่า 0.1% (มักจะใกล้เคียงกับ 0.05%) ที่อุณหภูมิตั้งแต่ 80 ° C ถึง 95 ° C (176 ° F ถึง 203 ° F) เป็นเวลา 2-4 ชั่วโมง

-

การอุ่น (โดยปริยาย): ในขณะที่เป้าหมายหลักคือการอบแห้งกระบวนการอบแห้งยังอุ่นเม็ดซึ่งสามารถลดการใช้พลังงานในถังเล็กน้อย

-

-

การฉีด: การหลอมละลายและการฉีดเข้าไปในโพรงแม่พิมพ์

-

เมื่อแห้งเม็ด ABS จะถูกป้อนจากถังเข้าไปในถังของเครื่องฉีดขึ้นรูป

-

ภายในถังสกรูหมุนจะเคลื่อนย้ายวัสดุไปข้างหน้าในขณะเดียวกันก็ละลายผ่านการรวมกันของแถบความร้อน (ความร้อนภายนอก) และแรงเฉือน (แรงเสียดทานที่เกิดจากการหมุนของสกรู)

-

ABS หลอมเหลวสะสมที่ด้านหน้าของสกรู เมื่อมีการรวบรวมขนาดช็อตที่เพียงพอสกรูจะเคลื่อนที่ไปข้างหน้าอย่างรวดเร็วทำหน้าที่เป็นลูกสูบเพื่อฉีดพลาสติกหลอมเหลวลงในโพรงแม่พิมพ์ปิดผ่านหัวฉีดและระบบนักวิ่งของแม่พิมพ์ เฟสนี้เกิดขึ้นภายใต้แรงดันสูง (ความดันฉีด) และความเร็วในการควบคุม (ความเร็วในการฉีด)

-

-

การถือครอง: รักษาความกดดันเพื่อให้แน่ใจว่าการเติมที่เหมาะสม

-

ทันทีหลังจากที่โพรงเชื้อราเต็มความดันการฉีดจะลดลงเหลือ "ความดันถือ" ที่ต่ำลงอย่างต่อเนื่อง (หรือที่เรียกว่าความดันบรรจุ)

-

แรงกดดันการถือครองนี้มีความสำคัญหลายประการ:

-

มันชดเชยการหดตัวของวัสดุเมื่อพลาสติกเย็นลงและแข็งตัวภายในแม่พิมพ์

-

ช่วยให้มั่นใจได้ว่าโพรงเชื้อราเต็มไปอย่างสมบูรณ์ป้องกัน "ภาพสั้น" หรือช่องว่าง

-

มันบรรจุวัสดุเพิ่มเติมลงในโพรงปรับปรุงความหนาแน่นของชิ้นส่วนผิวผิวและความแม่นยำมิติ ระยะเวลาการถือครองระยะเวลาเป็นสิ่งสำคัญ

-

-

-

การระบายความร้อน: การทำให้เป็นแข็งส่วนภายในแม่พิมพ์

-

หลังจากขั้นตอนการจับพลาสติกหลอมเหลวจะเริ่มแข็งตัวเมื่อมันเย็นลงภายในแม่พิมพ์ แม่พิมพ์จะถูกทำให้เย็นลงอย่างแข็งขันโดยทั่วไปโดยการหมุนเวียนน้ำหรือน้ำมันผ่านช่องทางภายในแผ่นแม่พิมพ์

-

เวลาเย็นจะถูกกำหนดโดยความหนาของผนังส่วนอุณหภูมิแม่พิมพ์และเกรด ABS ที่เฉพาะเจาะจง เวลาการระบายความร้อนไม่เพียงพออาจนำไปสู่การบิดเบือนการบิดเบือนหรือความยากลำบากในการขับออกในขณะที่เวลาการระบายความร้อนที่มากเกินไปจะเพิ่มเวลารอบและต้นทุนการผลิต

-

-

ดีดออก: การลบส่วนที่เสร็จแล้วออกจากแม่พิมพ์

-

เมื่อชิ้นส่วนมีความเย็นและแข็งตัวเพียงพอที่จะรักษารูปร่างของมันแม่พิมพ์จะเปิดขึ้น

-

หมุดอีเจ็คเตอร์มักจะอยู่บนครึ่งที่เคลื่อนที่ของแม่พิมพ์ผลักชิ้นส่วนที่เสร็จแล้วออกจากโพรงแม่พิมพ์ การออกแบบแม่พิมพ์ที่เหมาะสมรวมถึงมุมร่างและกลไกการขับออกอย่างเพียงพอเป็นสิ่งสำคัญสำหรับการกำจัดชิ้นส่วนที่ราบรื่นและปราศจากความเสียหาย

-

เมื่อชิ้นส่วนถูกขับออกแม่พิมพ์จะปิดและรอบต่อไปจะเริ่มขึ้นด้วยสกรูเตรียมช็อตต่อไปแล้ว

-

พารามิเตอร์สำคัญและการพิจารณา

การควบคุมที่แม่นยำเกี่ยวกับพารามิเตอร์การประมวลผลที่หลากหลายเป็นสิ่งสำคัญยิ่งสำหรับการปั้นการฉีด ABS ที่ประสบความสำเร็จ การเบี่ยงเบนเล็กน้อยสามารถนำไปสู่ข้อบกพร่องส่วนสำคัญ

-

การควบคุมอุณหภูมิ:

-

อุณหภูมิบาร์เรล: สิ่งนี้มีผลต่อความหนืดละลายและความสามารถในการไหลของ ABS อุณหภูมิบาร์เรลทั่วไปสำหรับช่วง ABS ตั้งแต่ 190 ° C ถึง 240 ° C (374 ° F ถึง 464 ° F) ซึ่งมักจะมีโปรไฟล์อุณหภูมิที่ก้าวหน้าจากกระโดดไปยังหัวฉีด ต่ำเกินไปและวัสดุไม่ไหลอย่างถูกต้อง สูงเกินไปและการย่อยสลายสามารถเกิดขึ้นได้

-

อุณหภูมิแม่พิมพ์: สิ่งนี้ส่งผลกระทบอย่างมีนัยสำคัญต่อพื้นผิวของชิ้นส่วนความเสถียรของมิติและความเค้นภายใน อุณหภูมิของเชื้อราที่สูงขึ้น (เช่น 50 ° C ถึง 80 ° C / 122 ° F ถึง 176 ° F) โดยทั่วไปจะปรับปรุงความเงาพื้นผิวลดรอยจมลงและลดการบิดเบือน แต่ยังสามารถขยายเวลาการระบายความร้อนได้

-

-

การควบคุมความดัน:

-

ความดันฉีด: ความดันเริ่มต้นที่ใช้ในการเติมโพรงแม่พิมพ์ มันจะต้องสูงพอที่จะเติมเชื้อราอย่างรวดเร็วและสมบูรณ์ แต่ไม่สูงเท่าที่จะทำให้เกิดแฟลชหรือทำลายเชื้อรา

-

ความดันถือ (ความดันบรรจุ): ใช้หลังจากฉีดเพื่อชดเชยการหดตัว โดยทั่วไปแล้ว 50-80% ของความดันฉีดเป็นสิ่งสำคัญสำหรับการบรรลุความหนาแน่นส่วนที่ดีและป้องกันเครื่องหมายจม

-

-

ความเร็วในการฉีด:

-

อัตราที่พลาสติกหลอมเหลวเติมเชื้อรา ความเร็วที่รวดเร็วสามารถช่วยเติมเต็มบางส่วนและทำให้พื้นผิวดีขึ้น แต่เร็วเกินไปอาจทำให้เกิดการกระแทกรอยไหม้หรืออากาศที่ติดอยู่ ความเร็วที่ช้าลงสามารถป้องกันปัญหาเหล่านี้ได้ แต่อาจนำไปสู่การถ่ายภาพสั้น ๆ ความเร็วที่ดีที่สุดมักจะเกี่ยวข้องกับโปรไฟล์ (เช่นการเติมเร็วแล้วช้า)

-

-

เวลาเย็น:

-

ระยะเวลาที่ชิ้นส่วนยังคงอยู่ในแม่พิมพ์สำหรับการทำให้แข็งตัว มันเป็นความสมดุลระหว่างการสร้างความมั่นใจในความเสถียรของมิติและลดเวลารอบ พิจารณาจากความหนาของผนังเกรดวัสดุและอุณหภูมิแม่พิมพ์

-

อุปกรณ์และเครื่องมือ

การฉีดขึ้นรูป ABS ที่ประสบความสำเร็จขึ้นอยู่กับเครื่องจักรพิเศษและแม่พิมพ์ที่ได้รับการออกแบบอย่างแม่นยำ

-

เครื่องฉีดขึ้นรูป: เครื่องเหล่านี้มีขนาดแตกต่างกัน (แรงหนีบขนาดยิง) และประเภท (ไฮดรอลิกไฟฟ้าไฮบริด) พวกเขาประกอบด้วย:

-

หน่วยยึด: ถือแม่พิมพ์ครึ่งหนึ่งเข้าด้วยกันและใช้แรงหนีบในระหว่างการฉีด

-

หน่วยฉีด: ละลายและฉีดพลาสติกประกอบด้วยถังสกรูแถบฮีตเตอร์และหัวฉีด

-

ระบบควบคุม: จัดการและตรวจสอบพารามิเตอร์กระบวนการทั้งหมด

-

-

การออกแบบและการก่อสร้างแม่พิมพ์: แม่พิมพ์เป็นหัวใจของกระบวนการฉีดขึ้นรูป โดยทั่วไปจะทำจากเหล็กแข็งหรืออลูมิเนียมและกลึงได้อย่างแม่นยำ ประเด็นสำคัญ ได้แก่ :

-

โพรงและหลัก: กำหนดรูปร่างภายนอกและภายในของชิ้นส่วน

-

ระบบดีด: หมุดแขนเสื้อหรือแผ่นเพื่อผลักชิ้นส่วนออก

-

ช่องระบายความร้อน: เส้นทางสำหรับของเหลวในการควบคุมอุณหภูมิแม่พิมพ์

-

ระบบระบายอากาศ: ช่องระบายอากาศเล็ก ๆ เพื่อให้อากาศติดอยู่ในระหว่างการฉีด

-

-

ประเภทของประตูและนักวิ่ง: เหล่านี้เป็นเส้นทางภายในแม่พิมพ์ที่เป็นแนวทางพลาสติกหลอมเหลวจากหัวฉีดไปยังโพรงแม่พิมพ์

-

นักวิ่ง: ช่องที่พกพาพลาสติกหลอมเหลวจากสปรู (ที่พลาสติกเข้าสู่แม่พิมพ์) ไปยังประตู พวกเขาสามารถเป็นได้ นักวิ่งเย็น (ที่พลาสติกในระบบวิ่งจะเย็นลงและถูกนำออกด้วยชิ้นส่วนจากนั้นนำกลับมาใช้ใหม่) หรือ นักวิ่งร้อน (ที่พลาสติกในระบบนักวิ่งยังคงหลอมเหลวกำจัดของเสียจากนักวิ่งและมักจะลดเวลารอบ) นักวิ่งร้อนมักใช้สำหรับ ABS เนื่องจากประสิทธิภาพของพวกเขา

-

ประตู: ช่องเล็ก ๆ ที่พลาสติกเข้าสู่โพรงแม่พิมพ์ ประเภทประตู (เช่น Pinpoint, Tab, Submarine, Fan) ถูกเลือกตามรูปทรงเรขาคณิตส่วนที่ต้องการรูปแบบการเติมที่ต้องการและความสะดวกในการลดลง ตำแหน่งประตูที่เหมาะสมเป็นสิ่งสำคัญสำหรับการไหลที่ดีความเครียดน้อยที่สุดและคุณภาพส่วนที่เหมาะสมที่สุด

-

ข้อควรพิจารณาในการออกแบบสำหรับการฉีดขึ้นรูป ABS

การออกแบบชิ้นส่วนที่มีประสิทธิภาพเป็นสิ่งสำคัญยิ่งสำหรับการฉีดขึ้นรูป ABS ที่ประสบความสำเร็จและคุ้มค่า ในขณะที่ ABS เสนอละติจูดการประมวลผลที่ยอดเยี่ยมการยึดติดกับแนวทางการออกแบบที่เฉพาะเจาะจงสามารถปรับปรุงคุณภาพของชิ้นส่วนได้อย่างมีนัยสำคัญลดเวลารอบป้องกันข้อบกพร่องทั่วไปและขยายอายุการใช้งานของแม่พิมพ์

ความหนาของผนัง

หนึ่งในพารามิเตอร์การออกแบบที่สำคัญที่สุดในการฉีดขึ้นรูปคือความหนาของผนัง

-

ความหนาของผนังที่ดีที่สุดสำหรับชิ้นส่วน ABS: โดยทั่วไปชิ้นส่วน ABS ทำงานได้ดีที่สุดด้วยความหนาของผนังสม่ำเสมอ ความหนาของผนังที่แนะนำโดยทั่วไปสำหรับช่วง abs จาก 1.5 มม. ถึง 3.5 มม. (0.060 นิ้วถึง 0.140 นิ้ว) - ผนังทินเนอร์อาจเป็นสิ่งที่ท้าทายในการเติมเต็มในขณะที่ผนังหนามากเกินไปอาจนำไปสู่ปัญหาที่สำคัญ

-

หลีกเลี่ยงส่วนที่หนาเพื่อป้องกันเครื่องหมายจมและ warpage:

-

ทำเครื่องหมาย: สิ่งเหล่านี้เป็นความหดหู่หรือการเยื้องบนพื้นผิวของส่วนที่ขึ้นรูปมักจะเกิดขึ้นตรงข้ามกับส่วนที่หนากว่าบอสหรือซี่โครง พวกมันก่อตัวขึ้นเนื่องจากวัสดุในส่วนที่หนาขึ้นเย็นลงและหดตัวช้ากว่าบริเวณทินเนอร์โดยรอบดึงพื้นผิวด้านใน

-

Warpage: การระบายความร้อนแบบไม่สม่ำเสมอและการหดตัวที่แตกต่างกันภายในส่วนหนึ่งเนื่องจากความหนาของผนังที่แตกต่างกันสามารถนำไปสู่ความเครียดภายในที่ปรากฏเป็นวาร์ปเทอร์หรือบิดเบือนเมื่อชิ้นส่วนถูกนำออกจากแม่พิมพ์

-

สารละลาย: ออกแบบด้วยความหนาของผนังที่สม่ำเสมอที่สุดเท่าที่จะเป็นไปได้ หากการเปลี่ยนแปลงความหนาไม่สามารถหลีกเลี่ยงได้ให้ตรวจสอบให้แน่ใจว่าเป็นช่วงการเปลี่ยนภาพค่อยๆ กลวงออกส่วนหนาหรือใช้ coring เพื่อสร้างความหนาของผนังที่สม่ำเสมอมากขึ้น

-

ซี่โครงและเสื้อกันหนาว

ซี่โครงและเสื้อกันหนาวเป็นคุณสมบัติเชิงโครงสร้างที่จำเป็นสำหรับการเพิ่มความแข็งแรงและความแข็งให้กับชิ้นส่วนโดยไม่เพิ่มความหนาของผนังโดยรวมอย่างมีนัยสำคัญหรือเพิ่มน้ำหนักมากเกินไป

-

การใช้ซี่โครงเพื่อเพิ่มความแข็งแรงและความแข็ง:

-

วัตถุประสงค์: ซี่โครงบาง ๆ มีการคาดการณ์เหมือนผนังที่ใช้ในการเพิ่มความแข็งและความแข็งแรงของส่วนหนึ่งเสริมพื้นผิวเรียบหรือทำหน้าที่เป็นคุณสมบัติการจัดตำแหน่ง

-

กฎการออกแบบ: โดยทั่วไปความหนาของซี่โครงควรจะเป็น 50% ถึง 60% ของความหนาของผนังเล็กน้อย เพื่อป้องกันการจมของเครื่องหมายที่ฝั่งตรงข้ามของชิ้นส่วน ซี่โครงที่กว้างขึ้นเพิ่มความเสี่ยงของเครื่องหมายจม

-

ความสูง: ความสูงของซี่โครงอาจมีความหนาของผนังหลายเท่า แต่ซี่โครงสูงควรมีมุมร่างที่เหมาะสม

-

ระยะห่าง: ระยะห่างที่เหมาะสมระหว่างซี่โครงช่วยให้การระบายความร้อนและการไหลของวัสดุเพียงพอ

-

-

การออกแบบ gussets เพื่อรองรับมุมและขอบ:

-

วัตถุประสงค์: Gussets เป็นโครงสร้างการสนับสนุนรูปสามเหลี่ยมที่ใช้ในการเสริมกำลังมุมความขัดแย้งหรือจุดเชื่อมต่อป้องกันการดัดหรือการแตก พวกเขาให้ความมั่นคงและความแข็งแรงที่พื้นผิวทั้งสองมาพบกัน

-

กฎการออกแบบ: เช่นเดียวกับซี่โครงความหนาของ Gusset ควรเป็นสัดส่วนกับความหนาของผนังเล็กน้อยเพื่อหลีกเลี่ยงเครื่องหมายจม ควรรวมเข้ากับรัศมีอย่างราบรื่น

-

ร่างมุม

มุมร่างเป็นคุณสมบัติการออกแบบที่สำคัญที่ช่วยให้ชิ้นส่วนแม่พิมพ์ถูกนำออกจากแม่พิมพ์ได้อย่างง่ายดายโดยไม่ได้รับความเสียหาย

-

ความสำคัญของมุมร่างเพื่อการปลดปล่อยส่วนง่าย: หากไม่มีร่างชิ้นส่วนสามารถติดกับพื้นผิวแม่พิมพ์เนื่องจากแรงเสียดทานสร้างสูญญากาศหรือทำให้เกิดความเครียดและความเสียหายอย่างมีนัยสำคัญเมื่อออก

-

มุมร่างที่แนะนำสำหรับ ABS:

-

ร่างขั้นต่ำของ 0.5 °ถึง 1 °ต่อด้าน มักจะแนะนำสำหรับพื้นผิวที่เรียบ

-

สำหรับพื้นผิวที่มีพื้นผิวจำเป็นต้องมีมุมร่างที่สูงขึ้นโดยทั่วไป 1 °ถึง 3 °ต่อ 0.025 มม. (0.001 นิ้ว) ของความลึกของพื้นผิวเนื่องจากแรงเสียดทานของพื้นผิวที่เพิ่มขึ้น

-

คุณสมบัติเช่นซี่โครงลึกบอสหรือฟันผุจะได้รับประโยชน์จากมุมร่างที่ใจกว้างมากขึ้นเพื่อให้แน่ใจว่าปล่อยได้ง่าย

-

รัศมีและเนื้อ

มุมที่คมชัดทั้งภายในและภายนอกเป็นจุดที่มีความเข้มข้นของความเครียดและสามารถนำไปสู่ความอ่อนแอของโครงสร้างและการสึกหรอของเชื้อรา

-

ลดความเข้มข้นของความเครียดด้วยรัศมีและเนื้อ:

-

รัศมีภายใน (เนื้อ): การทำให้มุมภายในที่อ่อนนุ่มด้วยเนื้อช่วยในการกระจายความเครียดอย่างสม่ำเสมอป้องกันรอยแตกหรือการแตกหักโดยเฉพาะอย่างยิ่งเมื่อชิ้นส่วนถูกกระแทกหรือการดัดงอ พวกเขายังช่วยในการไหลของวัสดุภายในแม่พิมพ์ลดสายการไหล

-

รัศมีภายนอก: การปัดเศษมุมภายนอกช่วยลดขอบคมที่มีแนวโน้มที่จะบิ่นหรือเสียหาย นอกจากนี้ยังปรับปรุงความสวยงามของส่วนและความปลอดภัยของผู้ใช้

-

-

การปรับปรุงความแข็งแรงและลักษณะที่ปรากฏ:

-

โดยทั่วไปแล้ว รัศมีภายในควรมีความหนาของผนังอย่างน้อย 0.5 เท่า และ รัศมีภายนอกควรเป็นรัศมีภายในบวกกับความหนาของผนัง - สิ่งนี้ยังคงความหนาของผนังที่สม่ำเสมอรอบมุม

-

ABS ได้รับประโยชน์อย่างมีนัยสำคัญจากรัศมีที่ใจกว้างเนื่องจากความแข็งแรงของผลกระทบที่ดีเนื่องจากมุมโค้งมนช่วยในการดูดซับและกระจายพลังงานได้อย่างมีประสิทธิภาพมากขึ้นในระหว่างเหตุการณ์ผลกระทบ

-

ด้วยการใช้หลักการออกแบบเหล่านี้อย่างพิถีพิถันวิศวกรสามารถมั่นใจได้ว่าชิ้นส่วน ABS ไม่เพียง แต่ผลิตได้ แต่ยังทำงานได้อย่างเหมาะสมตลอดอายุการใช้งานที่ตั้งใจ

การประยุกต์ใช้การฉีดขึ้นรูป ABS

การผสมผสานที่หลากหลายของความแข็งแกร่งความแข็งแกร่งความน่าดึงดูดความงามและความคุ้มค่าทำให้ ABS เป็นวัสดุที่ได้รับความนิยมอย่างไม่น่าเชื่อสำหรับการฉีดขึ้นรูปในอุตสาหกรรมมากมาย ความสามารถในการประมวลผลได้ง่ายและเสร็จสิ้นการขยายยูทิลิตี้ต่อไป

นี่คือบางส่วนของภาคหลักและแอปพลิเคชันทั่วไปที่การฉีดขึ้นรูป ABS ABS: Excels:

อุตสาหกรรมยานยนต์

ABS เป็นวัตถุดิบในภาคยานยนต์ซึ่งมีมูลค่าสำหรับความต้านทานต่อแรงกระแทกพื้นผิวที่ดีและความสามารถในการทาสีหรือชุบได้ง่าย

-

ส่วนประกอบแดชบอร์ด: แผงหน้าปัดคอนโซลกลางและชิ้นส่วนการตกแต่งภายในใช้ประโยชน์จาก ABS บ่อยครั้งเนื่องจากความน่าดึงดูดความงามความทนทานและความสามารถในการทนต่อความผันผวนของอุณหภูมิภายในห้องโดยสารของรถ

-

ตกแต่งภายในภายใน: แผงประตูส่วนประกอบกล่องถุงมือฝาครอบเสาและแผงด้านหลังที่นั่งมักจะใช้ ABS บางครั้งรวมกับวัสดุอื่น ๆ เพื่อเพิ่มความรู้สึกสัมผัสหรือลักษณะที่ปรากฏ

-

ชิ้นส่วนภายนอก (ไม่ใช่โครงสร้าง): ในขณะที่ไม่ได้ใช้สำหรับส่วนประกอบโครงสร้างหลัก ABS พบแอปพลิเคชันในชิ้นส่วนภายนอกเช่นฝาครอบล้อ, ตะแกรง, เรือนกระจกและสปอยเลอร์โดยเฉพาะอย่างยิ่งเมื่อชุบ (เช่นตะแกรงชุบโครเมี่ยม)

อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค

ความสมดุลของสุนทรียศาสตร์ที่ดีความต้านทานต่อแรงกระแทกและฉนวนไฟฟ้าทำให้ ABS เป็นวัสดุไปสู่อุปกรณ์อิเล็กทรอนิกส์

-

ตัวเรือนสำหรับทีวีคอมพิวเตอร์และเครื่องใช้ไฟฟ้า: จากช่องทางโทรทัศน์และเคสเครื่องตรวจสอบคอมพิวเตอร์ไปจนถึงเปลือกแล็ปท็อปและปลอกเครื่องพิมพ์ ABS ให้สิ่งที่ทนทานทนทานและสวยงาม

-

เครื่องใช้ไฟฟ้าขนาดเล็ก: ส่วนประกอบสำหรับเครื่องปั่นเครื่องชงกาแฟเครื่องดูดฝุ่นและเครื่องเป่าผมมักใช้ประโยชน์จาก ABS สำหรับร่างกายและจัดการของพวกเขาเนื่องจากความต้านทานความร้อน (ในระดับหนึ่ง) และธรรมชาติที่แข็งแกร่ง

-

การควบคุมระยะไกลและคีย์บอร์ด: ความรู้สึกสัมผัสความทนทานและความสามารถในการเก็บรายละเอียดที่ดีสำหรับปุ่มและปุ่มกดทำให้ ABS เป็นตัวเลือกที่ยอดเยี่ยมสำหรับรายการที่จัดการบ่อยครั้ง

เครื่องใช้ในครัวเรือน

ABS ใช้กันอย่างแพร่หลายในเครื่องใช้ในประเทศต่าง ๆ เนื่องจากความทนทานความสะดวกในการทำความสะอาดและความสามารถในการรักษาความสมบูรณ์ของโครงสร้าง

-

ส่วนประกอบสำหรับตู้เย็น: liners ด้านในชั้นวางของประตูและลิ้นชักที่คมชัดในตู้เย็นมักทำจาก ABS เนื่องจากความต้านทานต่อแรงกระแทกอุณหภูมิต่ำและความต้านทานทางเคมีต่อกรดอาหาร

-

เครื่องซักผ้าและเครื่องล้างจาน: แผงควบคุมเครื่องจ่ายผงซักฟอกและส่วนประกอบโครงสร้างภายในที่ไม่ได้สัมผัสโดยตรงกับน้ำร้อนหรือสารเคมีที่รุนแรงมักใช้ ABS

-

เครื่องดูดฝุ่น: ที่อยู่อาศัยหลักหัวฉีดและส่วนประกอบภายในได้รับประโยชน์จากความต้านทานแรงกระแทกของ ABS และคุณสมบัติที่มีน้ำหนักเบา

ของเล่นและผลิตภัณฑ์สันทนาการ

ความทนทานความปลอดภัยและความสามารถในการมีสีสันสดใสของ ABS ทำให้เป็นวัสดุสำคัญสำหรับผลิตภัณฑ์สำหรับเด็กและอุปกรณ์สันทนาการ

-

หน่วยการสร้าง: ชุดบล็อกที่เป็นสัญลักษณ์ (เช่นอิฐเลโก้®) มีชื่อเสียงจาก ABS เนื่องจากความเสถียรในมิติที่แม่นยำการเก็บรักษาสีที่มีชีวิตชีวาและพลังคลัทช์ที่ยอดเยี่ยม

-

รถยนต์ของเล่นและแอ็คชั่นตัวเลข: ความต้านทานต่อแรงกระแทกทำให้มั่นใจได้ว่าของเล่นเหล่านี้สามารถทนต่อการเล่นที่หยาบได้ในขณะที่พื้นผิวที่ดีจะช่วยให้มีรายละเอียดที่ซับซ้อนและการวาดภาพที่มีชีวิตชีวา

-

สินค้ากีฬา (ส่วนประกอบ): ที่จับสำหรับอุปกรณ์ออกกำลังกายส่วนประกอบอุปกรณ์ป้องกันและตัวเรือนสำหรับกีฬาอิเล็กทรอนิกส์กีฬามักใช้ ABS

อุปกรณ์การแพทย์

ในสาขาการแพทย์ ABS ได้รับการคัดเลือกสำหรับความเข้ากันได้ทางชีวภาพ (ในบางเกรด) ความเสถียรของมิติและความสามารถในการฆ่าเชื้อและหล่อขึ้นรูปเป็นรูปทรงที่ซับซ้อนสำหรับการใช้งานที่ไม่รุกราน

-

สิ่งที่แนบมาสำหรับอุปกรณ์การแพทย์: ที่พักสำหรับเครื่องมือวินิจฉัยอุปกรณ์ตรวจสอบและอุปกรณ์ในห้องปฏิบัติการได้รับประโยชน์จากความทนทานและความสะอาดของ ABS

-

เครื่องมือวินิจฉัย: จัดการสำหรับเครื่องมือทางการแพทย์ (เช่น otoscopes, ophthalmoscopes) และส่วนประกอบสำหรับเครื่องวิเคราะห์เลือดหรือกลูโคสเมตร

-

ส่วนประกอบของระบบการส่งยา (ไม่สามารถปลูกถ่ายได้): บางส่วนของหัวฉีดอัตโนมัติหรือที่พักอาศัยเฉพาะที่ไม่มีการติดต่อยาโดยตรง

แอพพลิเคชั่นที่หลากหลายได้ตอกย้ำตำแหน่งของ ABS ในฐานะผู้ทำงานที่หลากหลายในโลกแห่งพลาสติกฉีดขึ้นรูปการค้นหาการใช้งานใหม่อย่างต่อเนื่องซึ่งจำเป็นต้องมีความสมดุลของประสิทธิภาพการปรากฏตัวและค่าใช้จ่าย

พื้นผิวเสร็จสิ้นและหลังการประมวลผล

หนึ่งในข้อได้เปรียบที่สำคัญของ ABS คือความเก่งกาจในการบรรลุพื้นผิวที่หลากหลายและความเปิดกว้างที่ยอดเยี่ยมสำหรับเทคนิคหลังการประมวลผลต่างๆ สิ่งนี้ช่วยให้ผู้ผลิตตอบสนองความงามที่เฉพาะเจาะจงสัมผัสและการใช้งานสำหรับการใช้งานที่หลากหลาย

พื้นผิวทั่วไปเสร็จสิ้น

พื้นผิวผิวของส่วน ABS จะถูกกำหนดโดยพื้นผิวของโพรงแม่พิมพ์เอง

-

มันวาว (ขัดเงา): ทำได้โดยการขัดพื้นผิวราให้เป็นผิวคล้ายกระจก ส่งผลให้เป็นชิ้นส่วนที่เงางามและสะท้อนแสง เสร็จสิ้นมันวาวเป็นที่นิยมสำหรับอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคและของตกแต่งที่ต้องการรูปลักษณ์ที่เพรียวบาง พวกเขายังมีแนวโน้มที่จะทำความสะอาดง่ายขึ้น

-

ด้าน: ผลิตโดยการแกะสลักหรือระเบิดพื้นผิวแม่พิมพ์เพื่อสร้างผิวที่น่าเบื่อและไม่สะท้อนแสง พื้นผิวด้านมีประสิทธิภาพในการซ่อนลายนิ้วมือรอยขีดข่วนเล็กน้อยและเส้นการไหลทำให้เหมาะสำหรับการตกแต่งภายในยานยนต์จับเครื่องมือและปลอกอิเล็กทรอนิกส์บางอย่าง

-

พื้นผิว: สร้างขึ้นโดยการใช้รูปแบบเฉพาะ (เช่นเม็ดหนัง, stipple, sandblast) กับพื้นผิวแม่พิมพ์ พื้นผิวสามารถปรับปรุงการยึดเกาะเพิ่มความสนใจภาพซ่อนความไม่สมบูรณ์ของเชื้อราและลดแสงจ้า ABS พร้อมรับพื้นผิวที่ซับซ้อนจากแม่พิมพ์

-

บรรลุพื้นผิวที่ต้องการผ่านการออกแบบแม่พิมพ์และการควบคุมกระบวนการ:

-

การเตรียมพื้นผิวแม่พิมพ์: วิธีที่ตรงที่สุดในการควบคุมพื้นผิว การขัดสำหรับเงาการระเบิดของลูกปัดหรือการแกะสลักทางเคมีสำหรับผิวด้าน/พื้นผิว

-

อุณหภูมิแม่พิมพ์: อุณหภูมิแม่พิมพ์ที่สูงขึ้นโดยทั่วไปจะส่งเสริมการเคลือบเงาด้วยการอนุญาตให้พลาสติกหลอมเหลวสามารถทำซ้ำพื้นผิวของเชื้อราได้อย่างแม่นยำยิ่งขึ้น อุณหภูมิที่ต่ำกว่าอาจนำไปสู่รูปลักษณ์ด้านที่มากขึ้น

-

ความเร็วในการฉีดและความดัน: พารามิเตอร์การฉีดที่ดีที่สุดให้แน่ใจว่าการเติมเชื้อราที่สมบูรณ์และการจำลองรายละเอียดพื้นผิวโดยไม่ต้องสร้างเครื่องหมายการไหลหรือรอยสิวอื่น ๆ ที่เบี่ยงเบนจากเสร็จสิ้น

-

การอบแห้งวัสดุ: ABS แห้งอย่างเหมาะสมเป็นสิ่งสำคัญ ความชื้นสามารถนำไปสู่รอยแยกซึ่งทำลายความสวยงามของพื้นผิว

-

ภาพวาดและการเคลือบ

โครงสร้างทางเคมีของ ABS ทำให้สามารถเปิดรับสีและการเคลือบได้อย่างมากทำให้สามารถใช้จานสีที่กว้างขึ้นและคุณสมบัติที่เพิ่มขึ้น

-

การเตรียมชิ้นส่วน ABS สำหรับการวาดภาพ: ก่อนที่จะวาดภาพชิ้นส่วน ABS มักจะต้องมีการเตรียมพื้นผิวซึ่งอาจรวมถึงการทำความสะอาด (เพื่อลบสารปลดปล่อยเชื้อราหรือสารปนเปื้อน) การเสื่อมโทรมและบางครั้งการใช้แสงหรือการใช้สีไพรเมอร์เพื่อให้แน่ใจว่าการยึดเกาะสีที่ดีที่สุด

-

ประเภทของสีและการเคลือบที่ใช้:

-

สีโพลียูรีเทน (PU) สี: นำเสนอการยึดเกาะที่ยอดเยี่ยมความทนทานและตัวเลือกความงามที่หลากหลาย (Gloss, Matte, Soft-Touch)

-

สีอะคริลิค: เหมาะสำหรับการใช้งานทั่วไปโดยมีการเก็บรักษาสีและสภาพอากาศที่ดี

-

สีน้ำ: ใช้มากขึ้นเพื่อเหตุผลด้านสิ่งแวดล้อมแม้ว่าการยึดเกาะอาจต้องใช้ไพรเมอร์เฉพาะ

-

การเคลือบพิเศษ: เช่นการเคลือบป้องกันการป้องกัน EMI/RFI (สำหรับเปลือกอิเล็กทรอนิกส์) การเคลือบป้องกันรังสียูวี (สำหรับการใช้งานกลางแจ้ง) หรือการเคลือบต่อต้านจุลินทรีย์สำหรับอุปกรณ์การแพทย์

-

การชุบ

ABS เป็นหนึ่งในพลาสติกทั่วไปไม่กี่แห่งที่สามารถชุบด้วยไฟฟ้าได้สำเร็จทำให้มันมีลักษณะเป็นโลหะและคุณสมบัติพื้นผิวที่เพิ่มขึ้น

-

Electroplating ABS เพื่อวัตถุประสงค์ในการตกแต่งหรือการใช้งาน:

-

กระบวนการ: กระบวนการนี้เกี่ยวข้องกับการแกะสลักพื้นผิว ABS เพื่อสร้างหลุมกล้องจุลทรรศน์ช่วยให้ชั้นสารเคมีของนิกเกิลหรือทองแดงติดอยู่ สิ่งนี้ทำให้พื้นผิวนำไฟฟ้าหลังจากนั้นชั้นของโลหะเช่นนิกเกิล, โครเมี่ยมหรือทองเหลืองสามารถเป็นอิเล็กโทรดได้

-

ตกแต่ง: ใช้กันอย่างแพร่หลายในตะแกรงยานยนต์การตกแต่งห้องน้ำและอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคเพื่อให้ชิ้นส่วนพลาสติกมีรูปลักษณ์และความรู้สึกของโลหะ

-

ฟังก์ชั่น: การชุบสามารถปรับปรุงความแข็งของพื้นผิวความต้านทานการสึกหรอการนำไฟฟ้าหรือให้การป้องกันสัญญาณรบกวนแม่เหล็กไฟฟ้า (EMI)

-

การประกอบ

ชิ้นส่วน ABS สามารถประกอบได้อย่างง่ายดายโดยใช้วิธีการต่าง ๆ ตอบสนองความต้องการการออกแบบที่แตกต่างกันและปริมาณการผลิต

-

วิธีการเข้าร่วมชิ้นส่วน ABS:

-

Snap Fits: คุณสมบัติการออกแบบแบบบูรณาการที่อนุญาตให้ชิ้นส่วนเข้าด้วยกันโดยไม่ต้องยึดเพิ่มเติม นี่เป็นวิธีการประกอบที่ประหยัดต้นทุนและมีประสิทธิภาพที่ใช้กันทั่วไปในตัวเรือนอิเล็กทรอนิกส์และของเล่น ความยืดหยุ่นและความต้านทานต่อแรงกระแทกของ ABS ทำให้เหมาะสำหรับบานพับและคุณสมบัติ SNAP

-

สกรูและเม็ดมีด: ตัวยึดเชิงกลเช่นสกรูที่แตะด้วยตนเองหรือเม็ดมีดเกลียว (ติดตั้งความร้อนอัลตราโซนิกหรือขึ้นรูป) ให้ข้อต่อที่แข็งแรงและทำงานได้อีกครั้ง ABS เสนอการเก็บสกรูที่ดี

-

กาว: ซีเมนต์ตัวทำละลาย (ซึ่งละลายพื้นผิว ABS เพื่อสร้างพันธะเคมี), cyanoacrylates (กาวสุด) และอีพ็อกซี่สองส่วนมักใช้สำหรับพันธะที่แข็งแกร่งและถาวร

-

การเชื่อม:

-

การเชื่อมอัลตราโซนิก: การสั่นสะเทือนความถี่สูงสร้างความร้อนที่ส่วนต่อประสานร่วมละลายพลาสติกและสร้างพันธะที่แข็งแกร่ง

-

การเชื่อมการสั่นสะเทือน: แรงเสียดทานที่เกิดจากการสั่นสะเทือนส่วนหนึ่งกับอีกส่วนหนึ่งจะสร้างความร้อนและละลายพลาสติกเพื่อเข้าร่วม

-

การเชื่อมจานร้อน: แผ่นอุ่นละลายพื้นผิวซึ่งจะถูกกดเข้าด้วยกัน

-

-

ความสามารถในการบรรลุเป้าหมายที่หลากหลายและรวมเข้ากับเทคนิคการโพสต์และการประกอบที่หลากหลายทำให้ ABS เป็นตัวเลือกวัสดุที่หลากหลายอย่างไม่น่าเชื่อช่วยให้สามารถปรับแต่งผลิตภัณฑ์และปรับแต่งได้สูง

การแก้ไขปัญหาการปั้นการฉีด ABS

แม้จะมีความสามารถในการประมวลผลที่ค่อนข้างดี แต่การขึ้นรูปการฉีด ABS ยังสามารถนำเสนอข้อบกพร่องที่หลากหลายเช่นเดียวกับเทอร์โมพลาสติกอื่น ๆ การระบุข้อบกพร่องทำความเข้าใจสาเหตุที่แท้จริงและการใช้โซลูชันที่ถูกต้องเป็นกุญแจสำคัญในการผลิตที่ประสบความสำเร็จ ปัญหาหลายอย่างอาจเกิดจากการเตรียมวัสดุพารามิเตอร์การประมวลผลหรือการออกแบบแม่พิมพ์

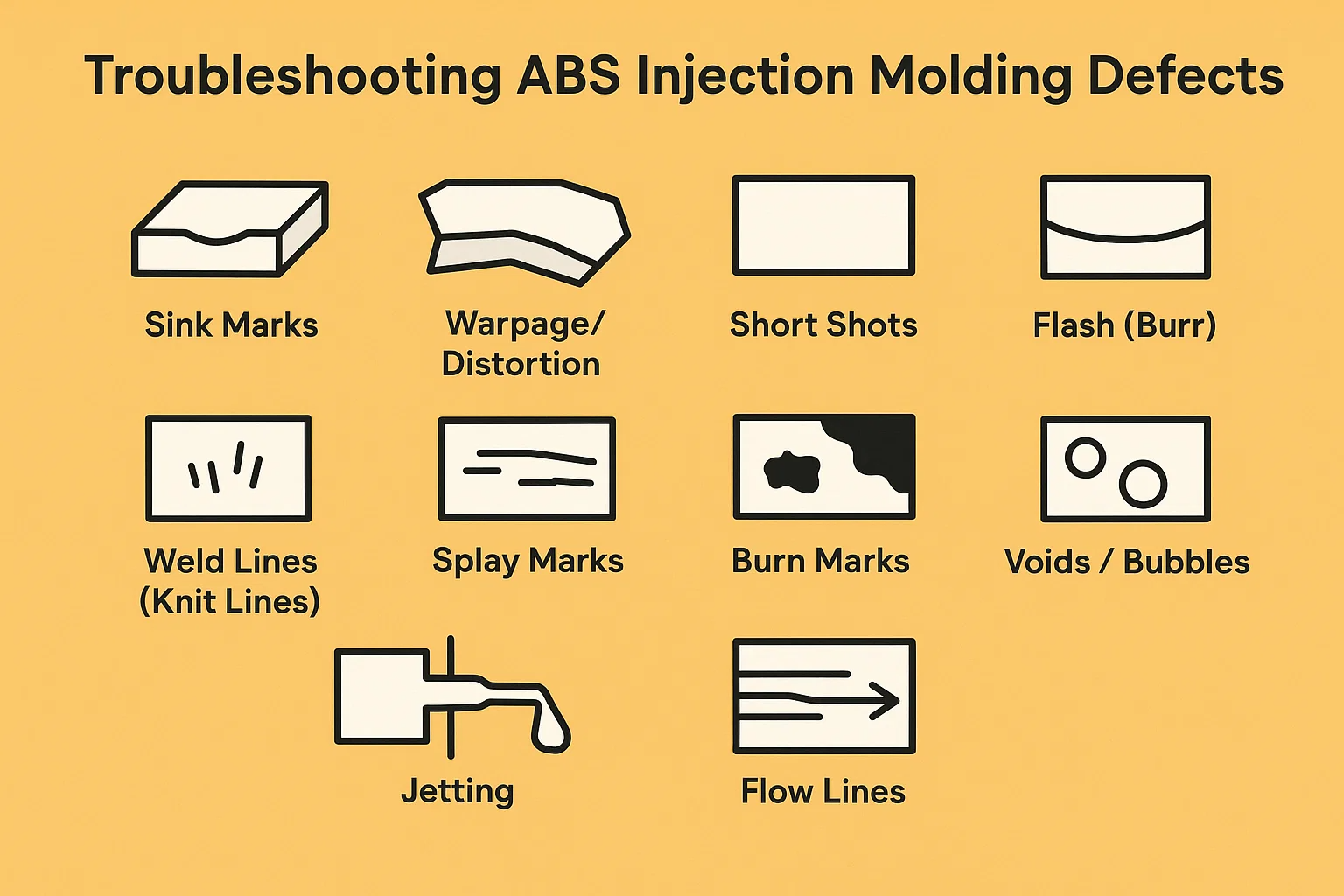

ข้อบกพร่องทั่วไป

นี่คือข้อบกพร่องที่พบบ่อยที่สุดในการฉีดขึ้นรูป ABS:

-

Sink Marks: ซึมเศร้าหรือลักยิ้มบนพื้นผิวของส่วนที่หนาขึ้นของชิ้นส่วน

-

วิปริต/การบิดเบือน: ชิ้นส่วนเปลี่ยนรูปหรือบิดออกจากรูปร่างที่ตั้งใจไว้หลังจากการขับออก

-

ช็อตสั้น (ไม่ใช่การเติม): โพรงแม่พิมพ์ไม่ได้เติมเต็มอย่างสมบูรณ์ส่งผลให้ส่วนที่ไม่สมบูรณ์

-

แฟลช (Burr): วัสดุส่วนเกินที่ขยายเกินขอบเขตส่วนที่ตั้งใจไว้มักจะอยู่ที่เส้นแบ่งของแม่พิมพ์

-

เส้นเชื่อม (เส้นถัก): เส้นที่มองเห็นได้หรือรอยบากในส่วนที่สองด้านละลายพบและหลอมรวมเข้าด้วยกัน

-

รอยแยก / เส้นสีเงิน: เส้นหรือเส้นสีเงินบนพื้นผิวชิ้นส่วนคล้ายกับเครื่องหมายน้ำ

-

รอยเผาไหม้: เปลี่ยนสีมักจะเป็นสีดำหรือสีน้ำตาลพื้นที่ที่ไหม้เกรียมในส่วนมักจะใกล้ถึงจุดสิ้นสุดของการไหลหรือในบริเวณช่องระบายอากาศ

-

ช่องว่าง / ฟอง: พื้นที่ว่างเปล่าหรือกระเป๋าลมที่ติดอยู่ภายในส่วนโดยเฉพาะในส่วนที่หนาขึ้น

-

การกระแทก: รูปแบบเหมือนงูหรือหยักที่บริเวณประตูซึ่งพลาสติกหลอมเหลวลงไปในโพรงแทนที่จะไหลได้อย่างราบรื่น

-

สายการไหล: รอยริ้วที่มองเห็นได้รูปแบบหรือเส้นบนพื้นผิวชิ้นส่วนแสดงถึงเส้นทางการไหลของวัสดุหลอมเหลว

สาเหตุและการแก้ปัญหา

การจัดการกับข้อบกพร่องเหล่านี้มักจะเกี่ยวข้องกับการรวมกันของการปรับพารามิเตอร์การประมวลผลการปรับเปลี่ยนแม่พิมพ์หรือสร้างความมั่นใจในการจัดการวัสดุที่เหมาะสม

| ข้อบกพร่อง | สาเหตุหลัก | โซลูชั่นทั่วไป |

| Sink Marks | - ส่วนผนังหนา- ไม่เพียงพอที่จะถือแรงดันหรือเก็บเวลา- อุณหภูมิหลอมเหลวสูง- เวลาระบายความร้อนสั้นเกินไป- ประตูเล็กเกินไปหรือวางไม่ถูกต้อง | - ลดความหนาของผนัง แกนออกส่วนหนา- เพิ่มแรงดันและ/หรือการถือเวลา- อุณหภูมิหลอมละลายลดลง- เพิ่มเวลาการระบายความร้อน- เพิ่มขนาดประตูหรือย้ายประตูไปยังส่วนที่หนาขึ้น |

| วิปริต/บิดเบือน | - การระบายความร้อนที่ไม่สม่ำเสมอหรืออุณหภูมิแม่พิมพ์- ความหนาของผนังที่ไม่สม่ำเสมอ- ความเครียดภายในสูง (เช่นจากแรงดัน/ความเร็วในการฉีดมากเกินไป)- การออกก่อน | - เพิ่มประสิทธิภาพการระบายความร้อนของแม่พิมพ์ (ช่องระบายความร้อนที่สมดุล)- ปรับอุณหภูมิแม่พิมพ์ (มักจะเพิ่มด้านร้อน)- ตรวจสอบความหนาของผนังสม่ำเสมอ เพิ่มซี่โครง/gussets- ลดแรงดันฉีด/ความเร็ว- เพิ่มเวลาระบายความร้อน |

| ภาพสั้น ๆ | - วัสดุไม่เพียงพอ (ขนาดยิง)- ความดันฉีดต่ำหรือความเร็ว- อุณหภูมิละลายต่ำเกินไป (ความหนืดสูง)- การไหลที่ จำกัด (ประตูขนาดเล็ก/นักวิ่งช่องระบายอากาศอุดตัน)- อากาศติดอยู่ | - เพิ่มขนาดของการยิง- เพิ่มแรงดันฉีดและ/หรือความเร็ว- เพิ่มอุณหภูมิบาร์เรล/ละลาย- ขยายประตู/นักวิ่ง; ปรับปรุงช่องระบายอากาศแม่พิมพ์- ย้ายประตูไปยังส่วนที่หนาขึ้น |

| Flash | - แรงหนีบที่มากเกินไป (การเบี่ยงเบนของเชื้อรา)- แรงดันฉีดสูงเกินไปหรือถือแม่พิมพ์ที่สึกหรอ (การสึกหรอของสายแยก)- แม่พิมพ์ไม่ปิดอย่างเหมาะสม | - ลดแรงหนีบ (ตามที่ต้องการด้านบน)- ลดแรงดันฉีดและ/หรือถือแรงดัน- ซ่อมแซมหรือเปลี่ยนส่วนแม่พิมพ์ที่สึกหรอ- ตรวจสอบให้แน่ใจว่าแม่พิมพ์สะอาด ปรับความตึงแบบผูกแถบ- ลดอุณหภูมิหลอมละลาย |

| สายเชื่อม | - อุณหภูมิหลอมเหลวต่ำ (ฟิวชั่นไม่ดี)- แรงดันการฉีดต่ำ/ความเร็ว- ตำแหน่งประตูที่ไม่เหมาะสม (ด้านหน้าหลอมละลายพบกันเร็วเกินไป/เย็น)- ช่องระบายอากาศที่ไม่ดี (อากาศติดอยู่) | - เพิ่มอุณหภูมิหลอมละลาย- เพิ่มแรงดันฉีด/ความเร็ว- ย้ายประตูเพื่อให้ด้านหน้าหลอมเหลวตรงกับอุณหภูมิ/ความดันที่สูงขึ้น- ปรับปรุงการระบายเชื้อราที่ตำแหน่งสายเชื่อม |

| รอยแยก / เส้นสีเงิน | - ความชื้นส่วนเกินในวัสดุ (พบมากที่สุดสำหรับ ABS)- อุณหภูมิละลายสูงเกินไป- การย่อยสลายของวัสดุในบาร์เรล (แขวนขึ้น)- ความเร็วในการฉีดเร็วเกินไป | - เม็ด ABS แห้งอย่างทั่วถึง (สำคัญสำหรับ ABS!)- ลดอุณหภูมิหลอมเหลว- ถังสะอาดและสกรู- ลดความเร็วในการฉีด เพิ่มแรงดันย้อนกลับ (เพื่อการผสม/การทำให้เป็นเนื้อเดียวกันที่ดีขึ้น) |

| รอยไหม้ | - อากาศที่ติดอยู่ในโพรงแม่พิมพ์ (ช่องระบายอากาศที่ไม่ดี)- ความเร็วในการฉีดมากเกินไป- การย่อยสลายของวัสดุที่ส่วนท้ายของหัวฉีดไหล | - ปรับปรุงการระบายเชื้อรา (เพิ่มช่องระบายอากาศขยายที่มีอยู่)- ลดความเร็วในการฉีด- ลดอุณหภูมิหลอมละลาย- ตรวจสอบให้แน่ใจว่าหัวฉีดมีขนาดเหมาะสมและไม่ถูกบล็อกบางส่วนบางส่วน |

| ช่องว่าง / ฟอง | - ความดัน/เวลาที่ไม่เพียงพอ (วัสดุหดตัวห่างจากแกนกลาง)- อุณหภูมิละลายสูงเกินไป (การก่อตัวของก๊าซ)- การระบายความร้อนที่ไม่สม่ำเสมอ- ความชื้นส่วนเกิน- อากาศติดอยู่ | - เพิ่มความดันและ/หรือการถือเวลา- ลดอุณหภูมิหลอมละลาย- ปรับการระบายความร้อนของเชื้อราให้เหมาะสม- ตรวจสอบให้แน่ใจว่าวัสดุแห้งอย่างเหมาะสม- ปรับปรุงการระบายอากาศปรับความเร็วการฉีด (สำหรับอากาศที่ติดอยู่) |

| Jetting | - ประตูเล็กเกินไป- ความเร็วในการฉีดสูงเกินไปที่เกตโดยตรง gating ในส่วนที่บาง | - ขยายขนาดประตู- ลดความเร็วในการฉีดที่ประตู (การเติมเริ่มต้นช้า)- ตำแหน่งประตูประตูใหม่เพื่อการไหลโดยตรงกับผนังแม่พิมพ์หรือส่วนที่หนาขึ้น |

| เส้นไหล | - อุณหภูมิละลายต่ำเกินไปหรือแม่พิมพ์- ความเร็วในการฉีดช้าเกินไป- ความหนาของผนังไม่สม่ำเสมอ- ประตูเล็กเกินไปหรืออยู่ไม่ดี | - เพิ่มอุณหภูมิหลอมละลายหรืออุณหภูมิของแม่พิมพ์เพิ่มความเร็วในการฉีด (ตรวจสอบการไหลราบ)- ปรับความหนาของผนังให้เหมาะสมที่สุด- ขยายหรือย้ายประตู |

การจัดการกับข้อบกพร่องผ่านการเพิ่มประสิทธิภาพกระบวนการและการเปลี่ยนแปลงการออกแบบแม่พิมพ์:

การแก้ไขปัญหาอย่างเป็นระบบเป็นสิ่งสำคัญ เริ่มต้นด้วยการตรวจสอบการอบแห้งวัสดุและการตั้งค่าเครื่องพื้นฐาน จากนั้นทำการเปลี่ยนแปลงเล็กน้อยเพิ่มขึ้นเป็นหนึ่งพารามิเตอร์ในแต่ละครั้งเพื่อแยกสาเหตุ สำหรับปัญหาที่ถาวรการทบทวนการออกแบบแม่พิมพ์ (การระบายอากาศประตูสายเย็นความหนาของผนัง) เป็นสิ่งจำเป็น การทำงานร่วมกันระหว่างนักออกแบบแม่พิมพ์วิศวกรกระบวนการและซัพพลายเออร์วัสดุเป็นกุญแจสำคัญในการแก้ปัญหาที่มีประสิทธิภาพ

การควบคุมคุณภาพในการฉีดขึ้นรูป ABS

การรักษาคุณภาพที่สอดคล้องกันเป็นสิ่งสำคัญยิ่งในการฉีดขึ้นรูปโดยเฉพาะอย่างยิ่งสำหรับชิ้นส่วน ABS ที่ใช้ในการใช้งานที่สำคัญ การควบคุมคุณภาพ (QC) ครอบคลุมช่วงของขั้นตอนการตรวจสอบและการทดสอบที่ดำเนินการตลอดกระบวนการผลิตตั้งแต่การตรวจสอบวัตถุดิบไปจนถึงการตรวจสอบส่วนสุดท้าย

เทคนิคการตรวจสอบ

โดยทั่วไปแล้วการตรวจสอบด้วยภาพและมิตินั้นเป็นบรรทัดแรกของการป้องกันในการระบุข้อบกพร่องและสร้างความมั่นใจว่าชิ้นส่วนสอดคล้องกับข้อกำหนดการออกแบบ

-

การตรวจสอบด้วยภาพ:

-

วัตถุประสงค์: เพื่อระบุข้อบกพร่องด้านเครื่องสำอางเช่นเครื่องหมายจม, แฟลช, รอยแยก, รอยเผา, การเปลี่ยนสี, เส้นการไหลและความไม่สมบูรณ์ของพื้นผิว

-

วิธี: ผู้ประกอบการที่ผ่านการฝึกอบรมจะตรวจสอบแต่ละส่วน (หรือตัวอย่างที่มีนัยสำคัญทางสถิติ) กับตัวอย่างอ้างอิงหรือเกณฑ์การยอมรับที่กำหนดไว้ มักใช้แสงและบูธตรวจสอบที่เหมาะสม

-

-

การวัดมิติ:

-

วัตถุประสงค์: เพื่อตรวจสอบว่ามิติของชิ้นส่วนนั้นเป็นไปตามความคลาดเคลื่อนที่ระบุในภาพวาดวิศวกรรม

-

วิธี: เครื่องมือที่มีความแม่นยำต่าง ๆ ใช้:

-

คาลิปเปอร์และไมโครมิเตอร์: สำหรับการวัดขั้นพื้นฐานของความยาวความกว้างความหนาและเส้นผ่านศูนย์กลาง

-

มาตรวัดความสูง: สำหรับมิติแนวตั้ง

-

GO/NO-GO GAUGES: สำหรับการตรวจสอบอย่างรวดเร็วของคุณสมบัติที่สำคัญเฉพาะ (เช่นเส้นผ่านศูนย์กลางรูความยาวพิน)

-

พิกัดเครื่องวัด (CMMS): สำหรับการวัดมิติ 3 มิติที่แม่นยำและซับซ้อนซึ่งมักใช้สำหรับการตรวจสอบบทความแรกหรือรูปทรงเรขาคณิตที่ท้าทาย

-

ตัวเปรียบเทียบแสง / ระบบการมองเห็น: สำหรับการวัดแบบไม่สัมผัสและการเปรียบเทียบกับโมเดล CAD โดยเฉพาะอย่างยิ่งมีประโยชน์สำหรับชิ้นส่วนขนาดเล็กหรือซับซ้อน

-

-

-

การทดสอบแบบไม่ทำลาย (NDT):

-

วัตถุประสงค์: เพื่อตรวจสอบโครงสร้างภายในหรือตรวจจับข้อบกพร่องที่ซ่อนอยู่โดยไม่ทำลายส่วนต่างๆ

-

วิธีการ (ตัวอย่าง):

-

การทดสอบอัลตราโซนิก: ใช้คลื่นเสียงเพื่อตรวจจับช่องว่างภายในการแยกหรือรูพรุน

-

การตรวจสอบรังสีเอกซ์ (การถ่ายภาพรังสี): สามารถเปิดเผยข้อบกพร่องภายในเช่นช่องว่างภาพสั้นหรือการรวมต่างประเทศ

-

เทอร์โมกราฟฟี: ใช้การถ่ายภาพความร้อนเพื่อตรวจจับความไม่สอดคล้องกันในการระบายความร้อนหรือการกระจายวัสดุซึ่งสามารถระบุข้อบกพร่อง

-

-

วิธีการทดสอบ

นอกเหนือจากการตรวจสอบด้วยภาพและมิติแล้วการทดสอบการทำลายล้างและการทำลายที่หลากหลายจะดำเนินการเพื่อประเมินคุณสมบัติเชิงกลความร้อนและสารเคมีของชิ้นส่วน ABS

-

การทดสอบผลกระทบ:

-

วัตถุประสงค์: เพื่อวัดความต้านทานของวัสดุต่อการแตกหักภายใต้ผลกระทบความเร็วสูง นี่เป็นสิ่งสำคัญอย่างยิ่งสำหรับ ABS เนื่องจากความเหนียวที่มีชื่อเสียง

-

วิธีการ:

-

การทดสอบ IZOD ผลกระทบ: วัดพลังงานที่ดูดซับโดยชิ้นงานบากที่แตกหักโดยลูกตุ้มแกว่ง

-

การทดสอบผลกระทบ Charpy: คล้ายกับ IZOD แต่ใช้การสนับสนุนชิ้นงานและวิธีการที่แตกต่างกัน

-

-

-

การทดสอบแรงดึง:

-

วัตถุประสงค์: เพื่อวัดความแข็งแรงและการยืดตัวของวัสดุภายใต้ความตึงเครียด (แรงดึง) มันให้ข้อมูลเกี่ยวกับความต้านทานแรงดึงความแข็งแรงของผลผลิตและการยืดตัวเมื่อหยุดพัก

-

วิธี: ชิ้นงานถูกดึงออกมาจากปลายทั้งสองข้างจนกว่าจะแตกและข้อมูลการยืดแรงจะถูกบันทึกไว้

-

-

การทดสอบการดัดโค้ง (การทดสอบการดัด):

-

วัตถุประสงค์: ในการวัดความแข็งและความต้านทานต่อการงอการเปลี่ยนรูป มันให้ความแข็งแรงของการดัดงอและข้อมูลโมดูลัสดัดงอ

-

วิธี: ตัวอย่างได้รับการสนับสนุนที่จุดสองจุดและใช้โหลดที่จุดที่สามจนกว่าจะแตกหักหรือเบี่ยงเบนจำนวนเงินที่ระบุ

-

-

การทดสอบอุณหภูมิการโก่งตัว (HDT):

-

วัตถุประสงค์: เพื่อกำหนดอุณหภูมิที่ตัวอย่างโพลีเมอร์เปลี่ยนรูปภายใต้โหลดที่ระบุ สิ่งสำคัญสำหรับการใช้งานที่สัมผัสกับอุณหภูมิที่สูงขึ้น

-

-

การทดสอบความต้านทานทางเคมี:

-

วัตถุประสงค์: เพื่อประเมินว่าวัสดุ ABS ทำปฏิกิริยาอย่างไรเมื่อสัมผัสกับสารเคมีเฉพาะ (กรด, เบส, ตัวทำละลาย)

-

วิธี: ตัวอย่างจะถูกแช่ในสารเคมีตามระยะเวลาที่กำหนดจากนั้นตรวจสอบสำหรับการเปลี่ยนแปลงของน้ำหนักขนาดลักษณะที่ปรากฏหรือคุณสมบัติเชิงกล

-

มาตรฐานและการรับรอง

การยึดมั่นในมาตรฐานอุตสาหกรรมและการได้รับการรับรองที่เกี่ยวข้องมีความสำคัญอย่างยิ่งต่อการรับรองคุณภาพของวัสดุความสอดคล้องของกระบวนการและความปลอดภัยของผลิตภัณฑ์โดยเฉพาะอย่างยิ่งในอุตสาหกรรมที่มีการควบคุม

-

ASTM (American Society for Testing และวัสดุ) มาตรฐานสำหรับวัสดุ ABS และกระบวนการฉีดขึ้นรูป:

-

ASTM D4673: ข้อกำหนดมาตรฐานสำหรับ Acrylonitrile-Butadiene-Styrene (ABS) วัสดุการขึ้นรูปและการอัดรีด มาตรฐานนี้กำหนดระดับ ABS ที่หลากหลายตามคุณสมบัติเช่นความแข็งแรงของแรงกระแทกความแข็งแรงแรงดึงและการเบี่ยงเบนความร้อน

-

ASTM D3935: ข้อกำหนดมาตรฐานสำหรับโพลี (อะคริโลนิทรีบิวดีน-สไตรีน) (ABS) ท่อพลาสติกและสารประกอบอุปกรณ์

-

มาตรฐาน ASTM อื่น ๆ อาจใช้กับวิธีการทดสอบเฉพาะ (เช่น ASTM D256 สำหรับ IZOD Impact, ASTM D638 สำหรับคุณสมบัติแรงดึง, ASTM D648 สำหรับ HDT)

-

-

มาตรฐาน ISO (ระหว่างประเทศเพื่อมาตรฐาน):

-

ISO 19067: พลาสติก-Acrylonitrile-Butadiene-Styrene (ABS) วัสดุการขึ้นรูปและการอัดรีด คล้ายกับ ASTM D4673 ระบุข้อกำหนดและวิธีการทดสอบสำหรับ ABS

-

ISO 9001: ระบบการจัดการคุณภาพ ในขณะที่ไม่เฉพาะเจาะจงสำหรับ ABS การรับรองนี้แสดงให้เห็นถึงความมุ่งมั่นของผู้ผลิตต่อระบบการจัดการคุณภาพที่แข็งแกร่งในการปฏิบัติงานทั้งหมดรวมถึงการฉีดขึ้นรูป

-

-

การรับรองเฉพาะอุตสาหกรรม:

-

UL (ห้องปฏิบัติการผู้จัดการการจัดจำหน่าย): เพื่อความปลอดภัยของผลิตภัณฑ์ไฟฟ้า ABS มักจะต้องตอบสนองการจัดอันดับความไวที่เฉพาะเจาะจง (เช่น UL 94 V-0 สำหรับเกรดที่ทนไฟ) หากใช้ในเปลือกอิเล็กทรอนิกส์

-

FDA (สำนักงานคณะกรรมการอาหารและยา): สำหรับการใช้งานทางการแพทย์หรือการติดต่ออาหารเกรดเฉพาะของ ABS อาจจำเป็นต้องปฏิบัติตามกฎระเบียบของ FDA เพื่อความปลอดภัยของวัสดุ

-

IATF 16949: สำหรับอุตสาหกรรมยานยนต์มาตรฐานนี้กำหนดข้อกำหนดของระบบการจัดการคุณภาพสำหรับการผลิตยานยนต์และองค์กรชิ้นส่วนบริการที่เกี่ยวข้อง

-

ด้วยการใช้มาตรการควบคุมคุณภาพที่เข้มงวดเหล่านี้ผู้ผลิตสามารถมั่นใจได้ว่าชิ้นส่วนที่ฉีดขึ้นรูป ABS จะตรงตามมาตรฐานประสิทธิภาพสูงสุดความน่าเชื่อถือและความปลอดภัยได้รับความไว้วางใจและชื่อเสียงในตลาด

การวิเคราะห์ต้นทุนของการฉีดขึ้นรูป ABS

ค่าใช้จ่ายทั้งหมดของโครงการฉีดขึ้นรูป ABS ได้รับอิทธิพลจากปัจจัยมากมายตั้งแต่ขั้นตอนการออกแบบเริ่มต้นไปจนถึงปริมาณการผลิตและข้อกำหนดหลังการประมวลผล การวิเคราะห์ต้นทุนอย่างละเอียดช่วยในการตัดสินใจอย่างชาญฉลาดเพื่อให้แน่ใจว่าคุณภาพของผลิตภัณฑ์และความเป็นไปได้ทางเศรษฐกิจ

ปัจจัยที่มีผลต่อต้นทุน

องค์ประกอบสำคัญหลายประการมีส่วนช่วยในการใช้จ่ายโดยรวมในการฉีดขึ้นรูป ABS:

-

ต้นทุนวัสดุ:

-

ราคา abs ดิบ: ค่าใช้จ่ายโดยตรงที่สุด ราคาเรซิ่น ABS ผันผวนตามอุปสงค์ทั่วโลกอุปสงค์ราคาปิโตรเลียม (เป็นวัตถุดิบ) และเกรดเฉพาะ (เช่นอเนกประสงค์ทั่วไปผลกระทบสูง, การทำรังสี-สี, สีหรือเกรดที่กำหนดเองจะมีจุดราคาที่แตกต่างกัน)

-

เศษซากและของเสีย: วัสดุที่หายไปในระหว่างการล้างชิ้นส่วนที่มีข้อบกพร่องหรือระบบนักวิ่ง (หากใช้ระบบนักวิ่งเย็นที่ไม่ได้รีไซเคิลอย่างสมบูรณ์) เพิ่มค่าวัสดุที่มีประสิทธิภาพ

-

ต้นทุนการอบแห้ง: พลังงานที่ใช้ในการอบแห้ง Hygroscopic ABS ช่วยเพิ่มค่าใช้จ่ายในการดำเนินงานเล็กน้อย แต่ปัจจุบัน

-

-

ต้นทุนเครื่องมือ (ต้นทุนแม่พิมพ์):

-

ความซับซ้อนในการออกแบบแม่พิมพ์: รูปทรงเรขาคณิตที่สลับซับซ้อนต้องการการออกแบบแม่พิมพ์ที่ซับซ้อนมากขึ้นนำไปสู่ค่าธรรมเนียมการออกแบบที่สูงขึ้นและเวลาการตัดเฉือน

-

จำนวนของโพรง: แม่พิมพ์สามารถมีโพรงเดี่ยวหรือหลายช่อง (เช่น 2-cavity, 4-cavity, 16-cavity) ฟันผุมากขึ้นเพิ่มต้นทุนเครื่องมือ แต่ลดต้นทุนการผลิตต่อส่วนในปริมาณสูง

-

วัสดุแม่พิมพ์: แม่พิมพ์เหล็กมีความทนทานและมีราคาแพง (เช่น P20, H13, S7) ในขณะที่แม่พิมพ์อลูมิเนียมมีราคาถูกกว่าและเร็วกว่าเครื่องจักร แต่มีอายุการใช้งานที่สั้นกว่า แม่พิมพ์เหล็กแข็งสำหรับการผลิตในปริมาณมากนั้นมีราคาแพงที่สุด

-

คุณสมบัติแม่พิมพ์: การรวมนักวิ่งร้อนการกระทำด้านข้าง (สไลเดอร์ตัวยกสำหรับ undercuts) ระบบการขับออกที่ซับซ้อนหรือช่องระบายความร้อนที่ซับซ้อนจะเพิ่มต้นทุนเชื้อราอย่างมีนัยสำคัญ

-

อายุขัยของแม่พิมพ์: แม่พิมพ์ที่ออกแบบมาสำหรับรอบหลายล้านรอบจะมีราคาแพงกว่ามันสำหรับหมื่น

-

-

ปริมาณการผลิต:

-

การประหยัดจากขนาด: การฉีดขึ้นรูปเป็นสิ่งที่ดีสำหรับการผลิตปริมาณสูง เมื่อปริมาณเพิ่มขึ้นต้นทุนเครื่องมือเริ่มต้นจะถูกตัดจำหน่ายในส่วนที่มากขึ้นลดต้นทุนต่อหน่วยอย่างมาก

-

ความท้าทายในปริมาณต่ำ: สำหรับปริมาณที่ต่ำมาก (ต้นแบบหรือการวิ่งขนาดเล็ก) การขึ้นรูปฉีดอาจเป็นค่าใช้จ่ายที่ต้องเสียค่าใช้จ่ายเนื่องจากค่าใช้จ่ายในการใช้เครื่องมือสูงทำให้กระบวนการอื่น ๆ เช่นการพิมพ์ 3 มิติหรือการตัดเฉือนน่าสนใจยิ่งขึ้น

-

-

ความซับซ้อนของส่วน:

-

ความซับซ้อนทางเรขาคณิต: ชิ้นส่วนที่มีคุณสมบัติที่ซับซ้อน, ต่ำกว่า, ผนังบาง, ความคลาดเคลื่อนแน่น, หรือรายละเอียดที่ดีมากเพิ่มความซับซ้อนของเชื้อราเวลารอบและศักยภาพสำหรับข้อบกพร่อง

-

ข้อกำหนดพื้นผิวเสร็จสิ้น: พื้นผิวที่มีพื้นผิวขัดเงาสูงหรือสลับซับซ้อนต้องการกระบวนการตกแต่งแม่พิมพ์ที่มีราคาแพงกว่าและเวลารอบระยะเวลาที่ยาวนานขึ้น

-

ข้อกำหนดความอดทน: ความคลาดเคลื่อนที่เข้มงวดมากขึ้นต้องการการตัดเฉือนที่แม่นยำยิ่งขึ้นของการควบคุมแม่พิมพ์และการควบคุมกระบวนการที่เข้มงวดขึ้นเพิ่มต้นทุน

-

-

ต้นทุนแรงงานและค่าโสหุ้ย:

-

ค่าจ้างผู้ใช้งานเครื่อง: ค่าใช้จ่ายของบุคลากรในการใช้งานและตรวจสอบเครื่อง

-

การควบคุมคุณภาพ: แรงงานสำหรับการตรวจสอบการทดสอบและเอกสาร

-

แอสเซมบลีและหลังการประมวลผล: หากจำเป็นต้องมีการวาดภาพการชุบหรือการประกอบที่ซับซ้อนสิ่งเหล่านี้จะเพิ่มค่าแรงและค่าใช้จ่ายที่สำคัญ

-

การใช้พลังงาน: พลังงานที่จำเป็นสำหรับเครื่องฉีดขึ้นรูปเครื่องอบแห้งเครื่องทำความเย็นและอุปกรณ์เสริม

-

สิ่งอำนวยความสะดวกค่าใช้จ่าย: ค่าเช่า, สาธารณูปโภค, การบำรุงรักษา, การบริหาร

-

-

รอบเวลา:

-

เวลาที่ใช้ในการผลิตส่วนหนึ่ง (หรือหนึ่งนัดจากแม่พิมพ์หลายเซลล์) เวลาที่สั้นลงแปลโดยตรงเพื่อลดต้นทุนการผลิตต่อส่วนที่ลดลงเนื่องจากสามารถผลิตชิ้นส่วนได้มากขึ้นต่อชั่วโมง ได้รับอิทธิพลจากการออกแบบชิ้นส่วน (ความหนาของผนังการระบายความร้อน) คุณสมบัติของวัสดุและพารามิเตอร์กระบวนการ

-

กลยุทธ์การประหยัดต้นทุน

การใช้กลยุทธ์อัจฉริยะสามารถลดค่าใช้จ่ายโดยรวมของโครงการฉีดขึ้นรูป ABS โดยไม่ลดทอนคุณภาพ

-

การปรับแต่งการออกแบบชิ้นส่วน (ออกแบบเพื่อการผลิต - DFM):

-

ทำให้เรขาคณิตง่ายขึ้น: ลดคุณสมบัติที่ไม่จำเป็น รวมชิ้นส่วนเพื่อลดการประกอบ

-

ความหนาของผนังสม่ำเสมอ: ออกแบบด้วยความหนาของผนังที่สอดคล้องกันเพื่อลดเวลารอบป้องกันข้อบกพร่อง (เครื่องหมายจม, วาร์ป) และให้แน่ใจว่าการขึ้นรูปได้ง่ายขึ้น

-

รวมซี่โครงและเสื้อคลุมอย่างชาญฉลาด: ใช้เพื่อความแข็งแรงแทนที่จะเพิ่มความหนาของผนังโดยรวม

-

เพิ่มมุมร่าง: ตรวจสอบให้แน่ใจว่าร่างที่เพียงพอสำหรับการปลดปล่อยง่าย ๆ ลดเวลารอบและการสึกหรอของเชื้อรา

-

ใช้รัศมีและเนื้อ: ลดความเข้มข้นของความเครียดปรับปรุงการไหลและเพิ่มความแข็งแรงของชิ้นส่วนซึ่งสามารถป้องกันความล้มเหลวและการทำใหม่

-

ลดค่าต่ำสุด: Undercuts มักจะจำเป็นต้องมีการกระทำด้านข้างที่มีราคาแพงในแม่พิมพ์ ออกแบบเพื่อหลีกเลี่ยงหากเป็นไปได้หรือใช้คุณสมบัติทางเลือกเช่นบานพับที่อยู่อาศัยหรือสแน็ปพอดีตามความเหมาะสม

-

-

ลดเวลารอบ:

-

ระบบทำความเย็นที่มีประสิทธิภาพ: ออกแบบแม่พิมพ์ด้วยช่องระบายความร้อนที่เหมาะสมสำหรับการกระจายความร้อนอย่างรวดเร็วและสม่ำเสมอ

-

การเลือกวัสดุ: เลือกเกรด ABS ที่มีคุณสมบัติการไหลที่ดีและอุณหภูมิการเบี่ยงเบนความร้อนที่เหมาะสมซึ่งช่วยให้การระบายความร้อนเร็วขึ้น

-

การเพิ่มประสิทธิภาพกระบวนการ: ความเร็วในการฉีดปรับความดันและเวลาเย็นลงจนถึงขั้นต่ำที่จำเป็นสำหรับชิ้นส่วนที่มีคุณภาพ

-

ระบบ Runner Hot: ลงทุนในแม่พิมพ์นักวิ่งร้อนสำหรับการผลิตในปริมาณมากเพื่อกำจัดของเสียจากนักวิ่งและมักจะลดเวลารอบอย่างมีนัยสำคัญ

-

-

การลดเศษซากและของเสีย:

-

การอบแห้งที่ดีที่สุด: ตรวจสอบให้แน่ใจว่า ABS แห้งอย่างทั่วถึงเพื่อป้องกันการแยกและข้อบกพร่องที่เกี่ยวข้องกับความชื้นอื่น ๆ ลดส่วนที่ถูกปฏิเสธ

-

การควบคุมกระบวนการ: ใช้การควบคุมคุณภาพที่แข็งแกร่งและการตรวจสอบกระบวนการเพื่อจับการเบี่ยงเบนก่อนกำหนดป้องกันชิ้นส่วนขนาดใหญ่ที่มีข้อบกพร่อง

-

การใช้ประโยชน์ regrind: บดซ้ำและนำมาใช้ซ้ำ Sprues และนักวิ่ง (จากระบบนักวิ่งเย็น) และชิ้นส่วนที่ไม่ได้รับการปฏิเสธที่ไม่สำคัญหากคุณสมบัติของวัสดุจะไม่ลดลงอย่างมีนัยสำคัญ

-

-

การลงทุนเครื่องมือเชิงกลยุทธ์:

-

จับคู่แม่พิมพ์กับระดับเสียง: เลือกวัสดุแม่พิมพ์และความซับซ้อนที่เหมาะสมสำหรับปริมาณการผลิตที่คาดการณ์ไว้ อย่าลงทุนมากเกินไปในแม่พิมพ์เหล็กแข็งสำหรับการผลิตระยะสั้น

-

ส่วนประกอบมาตรฐาน: ใช้ประโยชน์จากฐานแม่พิมพ์มาตรฐานหมุดอีเจ็คเตอร์และส่วนประกอบอื่น ๆ ที่เป็นไปได้เพื่อลดต้นทุนการตัดเฉือนที่กำหนดเอง

-

-

ระบบอัตโนมัติ:

-

ลงทุนในหุ่นยนต์เพื่อการกำจัดส่วนหนึ่งการลดลงและการดำเนินงานที่สองเพื่อลดต้นทุนแรงงานและเพิ่มความสอดคล้องในการดำเนินการในปริมาณมาก

-

การปฏิบัติตามสิ่งแวดล้อมและกฎระเบียบ

ในตลาดโลกาภิวัตน์และมีสติมากขึ้นผู้ผลิตที่ใช้การฉีดขึ้นรูป ABS ต้องนำทางเว็บที่ซับซ้อนของกฎระเบียบด้านสิ่งแวดล้อมและคำสั่งการพัฒนาอย่างยั่งยืน การปฏิบัติตามมาตรฐานเหล่านี้ไม่เพียง แต่เป็นข้อผูกพันทางกฎหมาย แต่ยังเป็นสิ่งสำคัญที่สำคัญของความรับผิดชอบขององค์กรและการเข้าถึงตลาด

ROHS, REACH และ PROP 65 ข้อควรพิจารณา

กฎระเบียบทั้งสามนี้เป็นสิ่งสำคัญที่สุดสำหรับวัสดุและผลิตภัณฑ์ที่มีพลาสติกเช่น ABS:

-

ROHS (ข้อ จำกัด ของสารอันตราย):

-

ขอบเขต: ส่วนใหญ่เป็นคำสั่งของสหภาพยุโรป (2011/65/EU) ที่ จำกัด การใช้วัสดุอันตรายเฉพาะในการผลิตอุปกรณ์อิเล็กทรอนิกส์และไฟฟ้าประเภทต่างๆ (EEE) มันเชื่อมโยงอย่างใกล้ชิดกับคำสั่ง WEEE (อุปกรณ์ไฟฟ้าและอุปกรณ์อิเล็กทรอนิกส์)

-

เกี่ยวข้องกับ ABS: ABS ถูกนำมาใช้อย่างกว้างขวางในตัวเรือนและส่วนประกอบ EEE ผู้ผลิตจะต้องตรวจสอบให้แน่ใจว่าเกรด ABS ที่ใช้ไม่มีสาร จำกัด (เช่นตะกั่วแคดเมียมปรอทโครเมียมเฮกซาวาเลน ซัพพลายเออร์ ABS ที่มีชื่อเสียงหลายรายเสนอเกรดและการรับรองที่สอดคล้องกับ ROHS

-

ผลกระทบ: การไม่ปฏิบัติตามสามารถนำไปสู่ผลิตภัณฑ์ที่ถูกแบนจากการขายในสหภาพยุโรปและภูมิภาคอื่น ๆ ที่ใช้กฎระเบียบที่คล้ายกันค่าปรับที่สำคัญและความเสียหายด้านชื่อเสียง

-

-

เข้าถึง (การลงทะเบียนการประเมินผลการอนุญาตและการ จำกัด สารเคมี):

-

ขอบเขต: กฎระเบียบของสหภาพยุโรปที่ครอบคลุม (EC No 1907/2006) ควบคุมการผลิตและการใช้สารเคมีและผลกระทบที่อาจเกิดขึ้นต่อสุขภาพของมนุษย์และสิ่งแวดล้อม มันต้องการให้ บริษัท ต้องลงทะเบียนประเมินและขออนุญาตสำหรับสารเคมีที่พวกเขาผลิตหรือนำเข้าสู่สหภาพยุโรป

-

เกี่ยวข้องกับ ABS: ในขณะที่ ABS ในฐานะพอลิเมอร์ถือว่าเป็น "สารในบทความ" โมโนเมอร์แต่ละตัว (อะคริโลนิทริลบิวทาดีนสไตรีน) และสารเติมแต่งใด ๆ ที่ใช้ในสูตรอาจถึงการเข้าถึง ซัพพลายเออร์จะต้องตรวจสอบให้แน่ใจว่าสูตร ABS ของพวกเขาปฏิบัติตามการเข้าถึงโดยเฉพาะอย่างยิ่งเกี่ยวกับสารที่มีความกังวลสูงมาก (SVHCs) ที่ระบุไว้ในรายชื่อผู้สมัคร การแก้ไขล่าสุดเพื่อเข้าถึงเช่นการ จำกัด ไมโครพลาสติกที่ถูก จำกัด โดยเจตนาอาจมีอิทธิพลต่อแอปพลิเคชันหรือสารเติมแต่งที่เฉพาะเจาะจง

-

ผลกระทบ: ตรวจสอบให้แน่ใจว่าสารเคมีภายใน ABS และการผลิตได้รับการจัดการอย่างปลอดภัยตลอดห่วงโซ่อุปทานส่งผลกระทบต่อการจัดหาและการกำหนดวัตถุดิบ

-

-

ข้อเสนอของรัฐแคลิฟอร์เนีย 65 (Prop 65 - พระราชบัญญัติการดื่มน้ำดื่มที่ปลอดภัยและการบังคับใช้พิษของปี 1986):

-

ขอบเขต: กฎหมายของรัฐแคลิฟอร์เนียกำหนดให้ธุรกิจให้คำเตือนแก่ชาวแคลิฟอร์เนียเกี่ยวกับการสัมผัสกับสารเคมีที่ทำให้เกิดมะเร็งข้อบกพร่องที่เกิดหรืออันตรายจากการสืบพันธุ์อื่น ๆ รายการสารเคมี (มากกว่า 900) กว้างและอัปเดตเป็นประจำ

-

เกี่ยวข้องกับ ABS: ในขณะที่ ABS ไม่ได้อยู่ในรายการโดยตรง แต่โมโนเมอร์ที่เป็นส่วนประกอบบางส่วน (เช่นสไตรีนหรืออะคริโลนิทรีล) หรือสารเติมแต่งทั่วไป (เช่นสารหน่วงไฟหรือพลาสติก) อยู่ในรายการ Prop 65 หากส่วน ABS ที่เสร็จแล้วมีสารเคมีเหล่านี้อยู่เหนือระดับ "Safe Harbor" บางอย่างและทำให้ผู้บริโภคต้องใช้ฉลากเตือนสำหรับผลิตภัณฑ์ที่ขายในแคลิฟอร์เนีย

-

Impact: ต้องใช้ความขยันหมั่นเพียรในการเลือกวัสดุและหากจำเป็นการประยุกต์ใช้ฉลากคำเตือนที่ชัดเจนและสมเหตุสมผลโดยเฉพาะอย่างยิ่งสำหรับสินค้าอุปโภคบริโภค ผู้ผลิตมักจะทำการประเมินความเสี่ยงหรือใช้คำเตือนด้วยความระมัดระวัง

-

โครงสร้างพื้นฐานการรีไซเคิลและการพิจารณาสิ้นสุดชีวิต

นอกเหนือจากการปฏิบัติตามกฎระเบียบแล้วการผลักดันที่กว้างขึ้นสำหรับเศรษฐกิจแบบวงกลมส่งผลกระทบต่อวิธีการดูและการจัดการ ABS ในตอนท้ายของชีวิต

-

การรีไซเคิล ABS: ABS เป็นเทอร์โมพลาสติกซึ่งหมายความว่ามันสามารถละลายและประมวลผลซ้ำได้หลายครั้ง สิ่งนี้ทำให้สามารถรีไซเคิลได้โดยใช้กลไกบ่อยครั้งผ่านการทำลายล้างการซักและการทำให้เป็นก้อน

-

ความท้าทายในการรีไซเคิลโครงสร้างพื้นฐาน: แม้จะมีการรีไซเคิลได้ แต่ ABS มักจะเผชิญกับความท้าทายในลำธารรีไซเคิลเทศบาลที่แพร่หลาย (การเก็บรวบรวม curbside) เนื่องจากมักจะจบลงด้วยการผสมผสานที่ซับซ้อนของวัสดุในขยะอิเล็กทรอนิกส์ (ขยะอิเล็กทรอนิกส์) หรือสินค้าคงทน สิ่งนี้ทำให้การเรียงลำดับที่มีประสิทธิภาพและการผลิตรีไซเคิลคุณภาพสูงเป็นเรื่องยากสำหรับการสะสมขนาดใหญ่

-

ความคิดริเริ่มอุตสาหกรรม: ผู้ผลิตหลายรายกำลังสำรวจวิธีการรวมโพสต์ผู้บริโภค (PCR) และโพสต์อุตสาหกรรม (PIR) รีไซเคิล ABS ลงในผลิตภัณฑ์ใหม่ ความก้าวหน้าในเทคโนโลยีการเรียงลำดับ (เช่นการแยกด้วยไฟฟ้าสถิต) และการพัฒนาวิธีการรีไซเคิลเคมี (depolymerization) นำเสนอช่องทางที่มีแนวโน้มสำหรับการรีไซเคิล ABS ที่มีประสิทธิภาพและคุณภาพสูงกว่าในอนาคต

ความก้าวหน้าล่าสุดและแนวโน้มในอนาคต

ภูมิทัศน์ของการปั้นการฉีด ABS ไม่คงที่ การวิจัยและพัฒนาอย่างต่อเนื่องกำลังผลักดันขอบเขตของสิ่งที่เป็นไปได้จัดการกับความต้องการของตลาดใหม่และพยายามหาวิธีการผลิตที่ยั่งยืนมากขึ้น

นวัตกรรมในวัสดุ ABS

ความสามารถรอบตัวของ ABS กำลังขยายตัวอย่างต่อเนื่องผ่านการพัฒนาเกรดใหม่ด้วยคุณสมบัติที่ได้รับการปรับปรุงและพิเศษซึ่งจัดเตรียมไว้ในแอพพลิเคชั่นที่หลากหลาย

-

การพัฒนาเกรด ABS ใหม่พร้อมคุณสมบัติที่เพิ่มขึ้น:

-

ปรับปรุงการหน่วงไฟ (FR ABS): นอกเหนือจากเกรด FR มาตรฐานสูตรใหม่ให้การจัดอันดับ V-0 ที่สูงขึ้น (ต่อ UL 94) ด้วยเนื้อหาฮาโลเจนที่ลดลงหรือตัวเลือกที่ปราศจากฮาโลเจนอย่างสมบูรณ์การจัดการกับความกังวลด้านสิ่งแวดล้อมและความปลอดภัย

-

เพิ่มความต้านทานความร้อน: ABS ใหม่ผสมผสานและโลหะผสม (เช่นโลหะผสม PC/ABS) ได้รับการพัฒนาเพื่อทนต่ออุณหภูมิที่สูงขึ้นขยายการใช้งานในส่วนประกอบยานยนต์ที่อยู่ภายใต้ฮูดหรือที่ต้องการตัวเรือนอิเล็กทรอนิกส์

-

ปรับปรุงเสถียรภาพของ UV: สำหรับการใช้งานกลางแจ้งเกรด ABS ที่มีความเสถียรของ UV ใหม่มีความต้านทานที่เหนือกว่าต่อการย่อยสลายสีซีดจางและการสูญเสียทรัพย์สินจากการสัมผัสกับแสงแดดเป็นเวลานาน

-

ABS เกรดทางการแพทย์: การพัฒนาเกรดที่มีความเข้ากันได้ทางชีวภาพที่เพิ่มขึ้นความต้านทานต่อการฆ่าเชื้อที่ดีขึ้น (เช่นรังสีแกมม่า) และการตรวจสอบย้อนกลับสำหรับข้อกำหนดของอุปกรณ์ทางการแพทย์ที่เข้มงวด

-

สูตรมันวาวสูงและมันวาวต่ำ: วัสดุที่ได้รับการปรับปรุงให้ดีขึ้นอย่างต่อเนื่องเพื่อให้ได้ความสวยงามที่เฉพาะเจาะจงโดยตรงจากแม่พิมพ์ลดการพึ่งพาการดำเนินการวาดภาพทุติยภูมิ

-

ABS นำไฟฟ้าและต่อต้านคงที่: เกรดที่มีสารเติมแต่งเฉพาะเพื่อให้การนำไฟฟ้าหรือกระจายประจุคงที่ซึ่งสำคัญสำหรับส่วนประกอบอิเล็กทรอนิกส์ที่ละเอียดอ่อนหรือสภาพแวดล้อมที่ระเบิดได้

-

ความก้าวหน้าในเทคโนโลยีการฉีดขึ้นรูป

ความคืบหน้าทางเทคโนโลยีในเครื่องฉีดขึ้นรูปและอุปกรณ์เสริมกำลังนำไปสู่กระบวนการผลิตที่แม่นยำมีประสิทธิภาพและอัจฉริยะมากขึ้น

-

ระบบอัตโนมัติและหุ่นยนต์:

-

เพิ่มการรวมของแขนหุ่นยนต์สำหรับการกำจัดชิ้นส่วนอัตโนมัติ degating, การโหลดเม็ดมีด, ชุดประกอบและบรรจุภัณฑ์ สิ่งนี้จะช่วยลดต้นทุนแรงงานปรับปรุงความสอดคล้องของวัฏจักรและลดข้อผิดพลาดของมนุษย์

-

หุ่นยนต์ที่ทำงานร่วมกัน (Cobots) ยังได้รับแรงฉุดทำงานร่วมกับผู้ประกอบการของมนุษย์ในเซลล์การผลิตที่ยืดหยุ่นมากขึ้น

-

-

ระบบตรวจสอบและควบคุมกระบวนการ:

-

การเก็บข้อมูลแบบเรียลไทม์: เซ็นเซอร์ขั้นสูงภายในแม่พิมพ์และเครื่องจะรวบรวมข้อมูลจำนวนมหาศาลเกี่ยวกับอุณหภูมิความดันอัตราการไหลและโปรไฟล์การระบายความร้อนแบบเรียลไทม์

-

การวิเคราะห์เชิงพยากรณ์และการรวม AI: อัลกอริธึมปัญญาประดิษฐ์และอัลกอริทึมการเรียนรู้ของเครื่องถูกนำมาใช้ในการวิเคราะห์ข้อมูลนี้ทำนายข้อบกพร่องที่อาจเกิดขึ้นก่อนที่จะเกิดขึ้นให้เพิ่มประสิทธิภาพพารามิเตอร์กระบวนการอย่างอิสระและระบุรูปแบบสำหรับการปรับปรุงอย่างต่อเนื่อง

-

การควบคุมวงปิด: ระบบที่ปรับพารามิเตอร์เครื่องโดยอัตโนมัติ (เช่นความเร็วในการฉีดความดันถือ) เพื่อตอบสนองต่อข้อเสนอแนะแบบเรียลไทม์เพื่อให้มั่นใจว่าคุณภาพส่วนที่สอดคล้องกันแม้จะมีวัสดุเล็กน้อยหรือสภาพแวดล้อม

-

การตรวจสอบบนคลาวด์: ความสามารถในการตรวจสอบและควบคุมระยะไกลช่วยให้ผู้ผลิตสามารถจัดการหลายเครื่องในสถานที่ต่าง ๆ และแก้ไขปัญหาได้จากทุกที่

-

-

ความแม่นยำและไมโครโมลดิง: ความก้าวหน้าในการควบคุมเครื่องจักรและเทคโนโลยีแม่พิมพ์กำลังเปิดใช้งานการผลิตชิ้นส่วน ABS ขนาดเล็กและซับซ้อนมากขึ้นด้วยความคลาดเคลื่อนที่เข้มงวดเป็นพิเศษเปิดโอกาสใหม่ ๆ ในอุปกรณ์การแพทย์ไมโครอิเล็กทรอนิกส์และสินค้าอุปโภคบริโภคพิเศษ

แนวปฏิบัติที่ยั่งยืน

ด้วยการเพิ่มการรับรู้ด้านสิ่งแวดล้อมอุตสาหกรรมการฉีดขึ้นรูปรวมถึงการแปรรูป ABS กำลังให้ความสำคัญกับความยั่งยืนมากขึ้น

-

รีไซเคิลวัสดุ ABS:

-

เพิ่มการใช้งานโพสต์ผู้บริโภคและหลังอุตสาหกรรม: regrind: ความพยายามกำลังดำเนินการเพื่อรวม ABS รีไซเคิลเข้ากับผลิตภัณฑ์ใหม่โดยไม่มีการประนีประนอมอย่างมีนัยสำคัญต่อประสิทธิภาพ ซึ่งรวมถึงคอลเลกชันที่แข็งแกร่งและโปรแกรมการเรียงลำดับ

-

การรีไซเคิลเคมี: เทคโนโลยีที่เกิดขึ้นใหม่กำลังสำรวจกระบวนการทางเคมีเพื่อแบ่งโพลิเมอร์ ABS ลงในโมโนเมอร์ที่เป็นส่วนประกอบของพวกเขา

-

-

ลดการใช้พลังงาน:

-

เครื่องฉีดขึ้นรูปไฟฟ้าทั้งหมด: เครื่องเหล่านี้ประหยัดพลังงานได้มากกว่าเครื่องไฮดรอลิกแบบดั้งเดิมการบริโภคพลังงานน้อยลงสร้างความร้อนน้อยลงและให้ความแม่นยำมากขึ้น

-

ระบบทำความเย็นที่ดีที่สุด: ชิลเลอร์ที่มีประสิทธิภาพมากขึ้นและการออกแบบการระบายความร้อนแบบแม่พิมพ์ลดความต้องการพลังงานสำหรับการควบคุมอุณหภูมิ

-

การกู้คืนความร้อนเสีย: ระบบที่ออกแบบมาเพื่อจับและนำความร้อนของเสียกลับมาใช้ใหม่ในระหว่างกระบวนการขึ้นรูป

-

-

ทางเลือกที่ใช้ชีวภาพและย่อยสลายได้ (ขั้นตอนการวิจัย): ในขณะที่ความท้าทายสำหรับเทอร์โมพลาสติกประสิทธิภาพเช่น ABS การวิจัยยังคงพัฒนาโพลีเมอร์ที่ใช้ชีวภาพหรือย่อยสลายได้ซึ่งอาจให้บริการแอพพลิเคชั่นที่คล้ายกันในระยะยาวลดการพึ่งพาเชื้อเพลิงฟอสซิล

-

น้ำหนักเบา: กลยุทธ์การออกแบบที่มุ่งเน้นไปที่การลดการใช้วัสดุในขณะที่การรักษาความสมบูรณ์ของส่วนหนึ่งช่วยลดการใช้วัตถุดิบและพลังงานลดลงสำหรับการขนส่ง