การแนะนำ

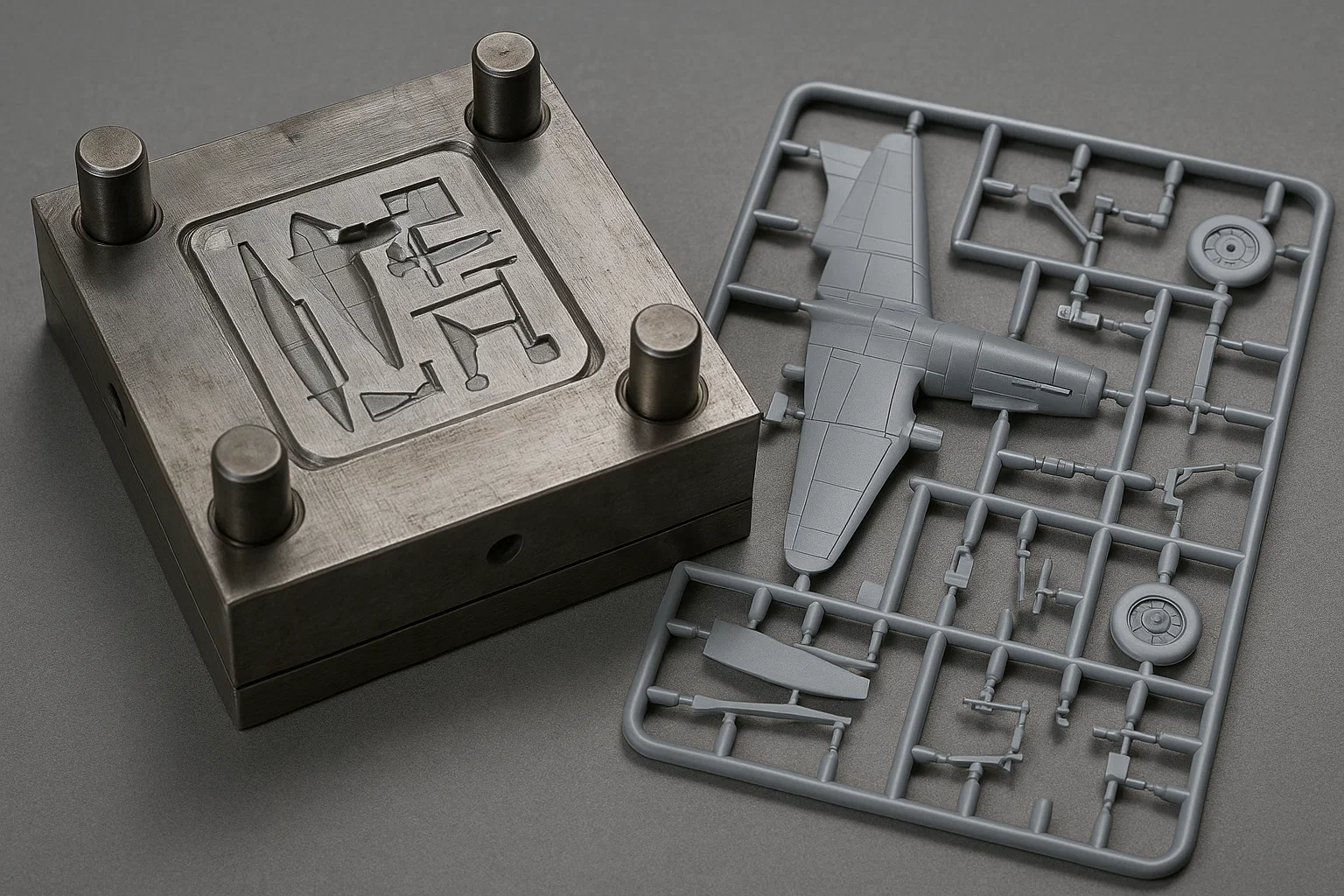

ชุดรูปแบบพลาสติกมีผู้ที่ชื่นชอบทุกเพศทุกวัยมานานหลายทศวรรษโดยนำเสนอวิธีที่จับต้องได้ในการสร้างทุกอย่างจากเครื่องบินประวัติศาสตร์และรถยนต์ที่เป็นสัญลักษณ์ไปจนถึงยานอวกาศแห่งอนาคตและสิ่งมีชีวิตที่แปลกประหลาด ความนิยมที่ยั่งยืนของพวกเขาอยู่ในรายละเอียดและความแม่นยำที่พิถีพิถันที่พวกเขานำไปสู่แบบจำลองขนาดเล็กทำให้นักอดิเรกประกอบสีและปรับแต่งวิชาโปรดของพวกเขา แต่คุณเคยสงสัยหรือไม่ว่าชิ้นส่วนที่มีรายละเอียดอย่างไม่น่าเชื่อเหล่านี้ทำอย่างไร?

ความลับอยู่ใน แม่พิมพ์คุณภาพสูง ใช้ในการผลิต แม่พิมพ์เหล่านี้เป็นวีรบุรุษที่ไม่ได้รับการคัดเลือกของ World Model Kit ซึ่งมีอิทธิพลโดยตรงต่อความแม่นยำความพอดีและคุณภาพโดยรวมของทุกองค์ประกอบ หากไม่มีแม่พิมพ์ที่สร้างขึ้นอย่างเชี่ยวชาญแม้กระทั่งการออกแบบที่ซับซ้อนที่สุดก็จะลดลงอย่างราบรื่นส่งผลให้ชิ้นส่วนที่ไม่เหมาะสมและประสบการณ์การสร้างที่ไม่พึงพอใจน้อยกว่า

บทความนี้จะดึงม่านกลับมาในกระบวนการที่น่าสนใจและซับซ้อนของ ทำแม่พิมพ์แบบจำลองพลาสติก - เราจะพาคุณเดินทางจากแนวคิดการออกแบบเบื้องต้นผ่านเทคนิคการผลิตขั้นสูงเช่นการตัดเฉือนซีเอ็นซีการเจาะลึกลงไปในวัสดุสัมผัสการตกแต่งและการทดสอบที่เข้มงวดซึ่งทำให้แน่ใจว่าแต่ละแม่พิมพ์สร้างชิ้นส่วนที่สมบูรณ์แบบ ด้วยการทำความเข้าใจกับการเดินทางที่ซับซ้อนนี้คุณจะได้รับความชื่นชมใหม่สำหรับวิศวกรรมและศิลปะที่อยู่เบื้องหลังรุ่นพลาสติกที่คุณชื่นชอบ

ทำความเข้าใจพื้นฐานของการปั้นการฉีด

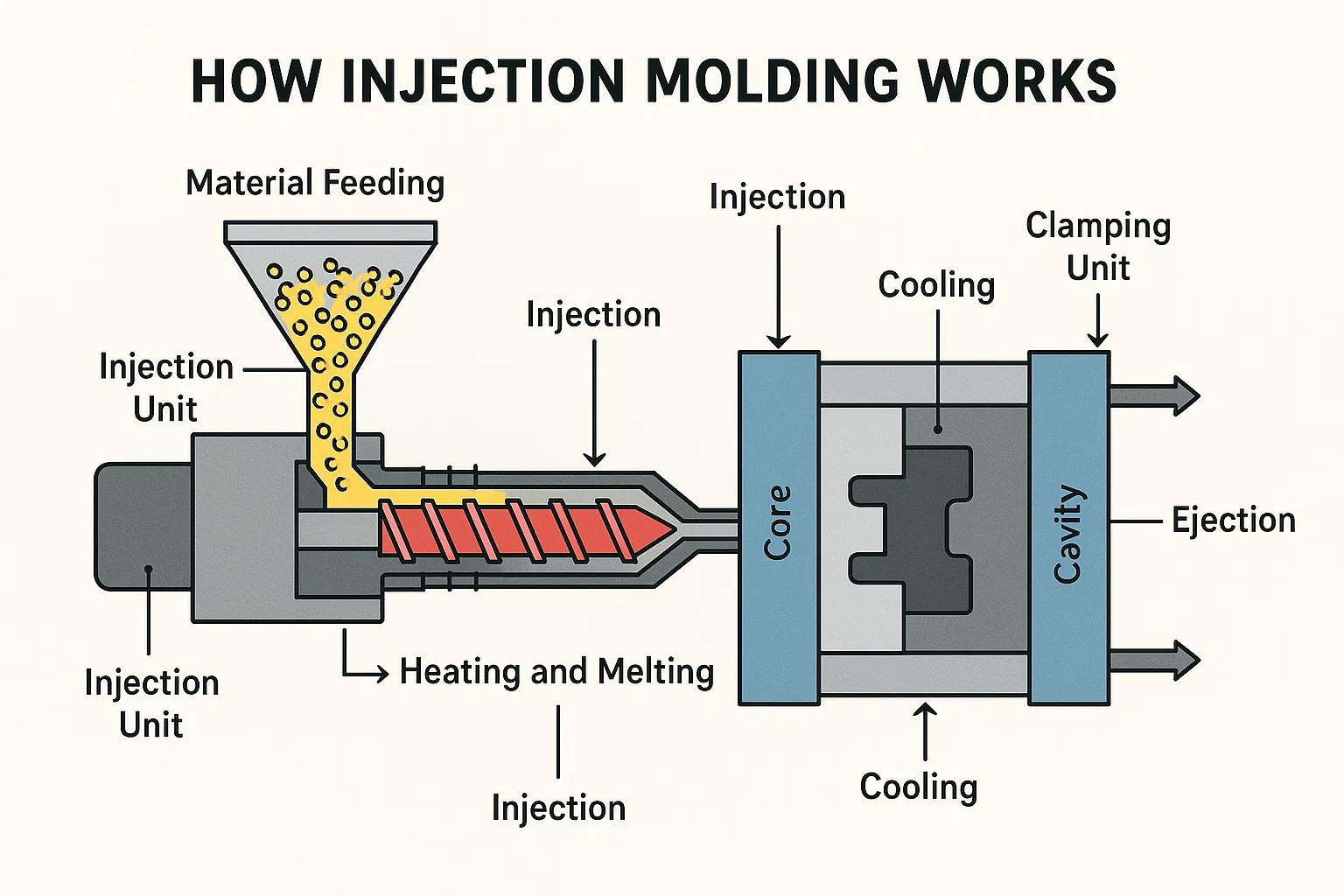

หัวใจของการผลิตแบบจำลองพลาสติกที่ทันสมัยเกือบทั้งหมดเป็นกระบวนการที่มีความซับซ้อนเป็นที่รู้จักกันในชื่อ การฉีดขึ้นรูป (วัดความคลาดเคลื่อนในไมครอน) - เทคนิคนี้เป็นรากฐานที่สำคัญสำหรับชิ้นส่วนพลาสติกที่มีความแม่นยำสูงและมีประสิทธิภาพสูงทำให้เหมาะสำหรับส่วนประกอบที่ซับซ้อนที่พบในชุดโมเดล ก่อนที่เราจะเจาะลึกลงไปในการสร้างแม่พิมพ์มันเป็นสิ่งสำคัญที่จะต้องเข้าใจหลักการพื้นฐานของการทำงานของการฉีดขึ้นรูปในขณะที่แม่พิมพ์ได้รับการออกแบบมาโดยเฉพาะเพื่อทำงานภายในกระบวนการนี้

วิธีการฉีดขึ้นรูปทำงาน

ลองนึกภาพกระบวนการที่มีการควบคุมและอัตโนมัติสูงซึ่งเปลี่ยนเม็ดพลาสติกดิบให้เป็นส่วนประกอบที่มีรูปร่างสมบูรณ์แบบในเวลาไม่กี่วินาที นั่นคือสิ่งที่เกิดขึ้นในระหว่างการฉีดขึ้นรูป กระบวนการสามารถแบ่งออกเป็นหลายขั้นตอนสำคัญ-

- การให้อาหารวัสดุ - วัตถุดิบพลาสติกดิบโดยทั่วไปจะอยู่ในรูปแบบเม็ดหรือเม็ดจะถูกป้อนจากถังเข้าไปในถังอุ่น

- ความร้อนและการหลอมละลาย : ภายในถังสกรูขนาดใหญ่หมุนพลาสติกไปข้างหน้าในขณะที่ให้ความร้อนพร้อมกับสถานะหลอมเหลว อุณหภูมิถูกควบคุมอย่างแม่นยำเพื่อให้แน่ใจว่าพลาสติกถึงความหนืดที่ถูกต้อง

- การฉีดยา : เมื่อพลาสติกหลอมเหลวและเป็นเนื้อเดียวกันสกรูจะทำหน้าที่เหมือนลูกสูบการฉีดพลาสติกเหลวอย่างรวดเร็วภายใต้แรงดันสูงเข้าไปในโพรงแม่พิมพ์ปิด ความกดดันนี้ทำให้มั่นใจได้ว่าพลาสติกจะเติมเต็มทุกซอกและซอกเล็กของแม่พิมพ์จับภาพแม้กระทั่งรายละเอียดที่ดีที่สุด

- การทำให้เย็นลง : หลังจากพลาสติกหลอมเหลวเติมเชื้อราแล้วมันจะเริ่มเย็นและแข็งตัว แม่พิมพ์นั้นได้รับการออกแบบมาพร้อมกับช่องระบายความร้อนที่น้ำหรือน้ำมันไหลเวียนทำให้ความร้อนกระจายอย่างรวดเร็วและช่วยให้ชิ้นส่วนแข็งตัวอย่างรวดเร็ว เวลาเย็นนี้มีความสำคัญต่อความสมบูรณ์ของโครงสร้างและประสิทธิภาพของวงจร

- การขับออก : เมื่อพลาสติกเย็นลงอย่างเพียงพอและแข็งตัวให้เป็นรูปร่างที่ต้องการแล้วแม่พิมพ์จะเปิดออกและหมุดอีเจ็คเตอร์จะผลักชิ้นส่วนที่เสร็จแล้วออกจากโพรงแม่พิมพ์ แม่พิมพ์จะปิดและพร้อมสำหรับรอบการฉีดครั้งต่อไป

ส่วนประกอบสำคัญของเครื่องฉีดขึ้นรูป

เครื่องฉีดขึ้นรูปซึ่งมักเรียกว่า "การฉีดขึ้นรูป" หรือ "กด" เป็นอุปกรณ์ที่ซับซ้อนที่มีส่วนประกอบสำคัญหลายอย่างที่ทำงานในคอนเสิร์ต:

- หน่วยยึด : หน่วยนี้มีเชื้อราครึ่งหนึ่งพร้อมกับแรงอันยิ่งใหญ่ในระหว่างการฉีดและขั้นตอนการระบายความร้อนเพื่อป้องกันไม่ให้แม่พิมพ์เปิดภายใต้แรงดันสูงของพลาสติกที่ฉีด

- หน่วยฉีด : หน่วยนี้รับผิดชอบการหลอมละลายและฉีดวัสดุพลาสติก โดยทั่วไปแล้วมันประกอบด้วยถังถังที่มีแถบความร้อนและสกรูแบบลูกสูบ

- แม่พิมพ์ : ในฐานะดาวของการแสดงของเราแม่พิมพ์เป็นเครื่องมือที่ออกแบบเองที่ให้พลาสติกรูปร่างสุดท้าย โดยทั่วไปแล้วมันทำจากสองครึ่ง ("โพรง" และ "แกน") ที่ผสมพันธุ์อย่างแม่นยำเพื่อสร้างรูปทรงเรขาคณิตส่วน

- ระบบควบคุม : เครื่องฉีดแบบฉีดที่ทันสมัยมีระบบควบคุมคอมพิวเตอร์ที่ซับซ้อนซึ่งควบคุมอุณหภูมิความดันความเร็วและเวลาได้อย่างแม่นยำตลอดกระบวนการเพื่อให้มั่นใจว่ามีคุณภาพและประสิทธิภาพที่สอดคล้องกัน

การทำความเข้าใจกระบวนการพื้นฐานนี้เป็นสิ่งจำเป็นเนื่องจากการตัดสินใจทุกครั้งในระหว่างการออกแบบแม่พิมพ์และการผลิตส่งผลโดยตรงต่อความดีของแม่พิมพ์ที่จะทำงานได้ดีภายในเครื่องฉีดขึ้นรูปในที่สุดการกำหนดคุณภาพและความสอดคล้องของชิ้นส่วนพลาสติกที่สร้างขึ้น

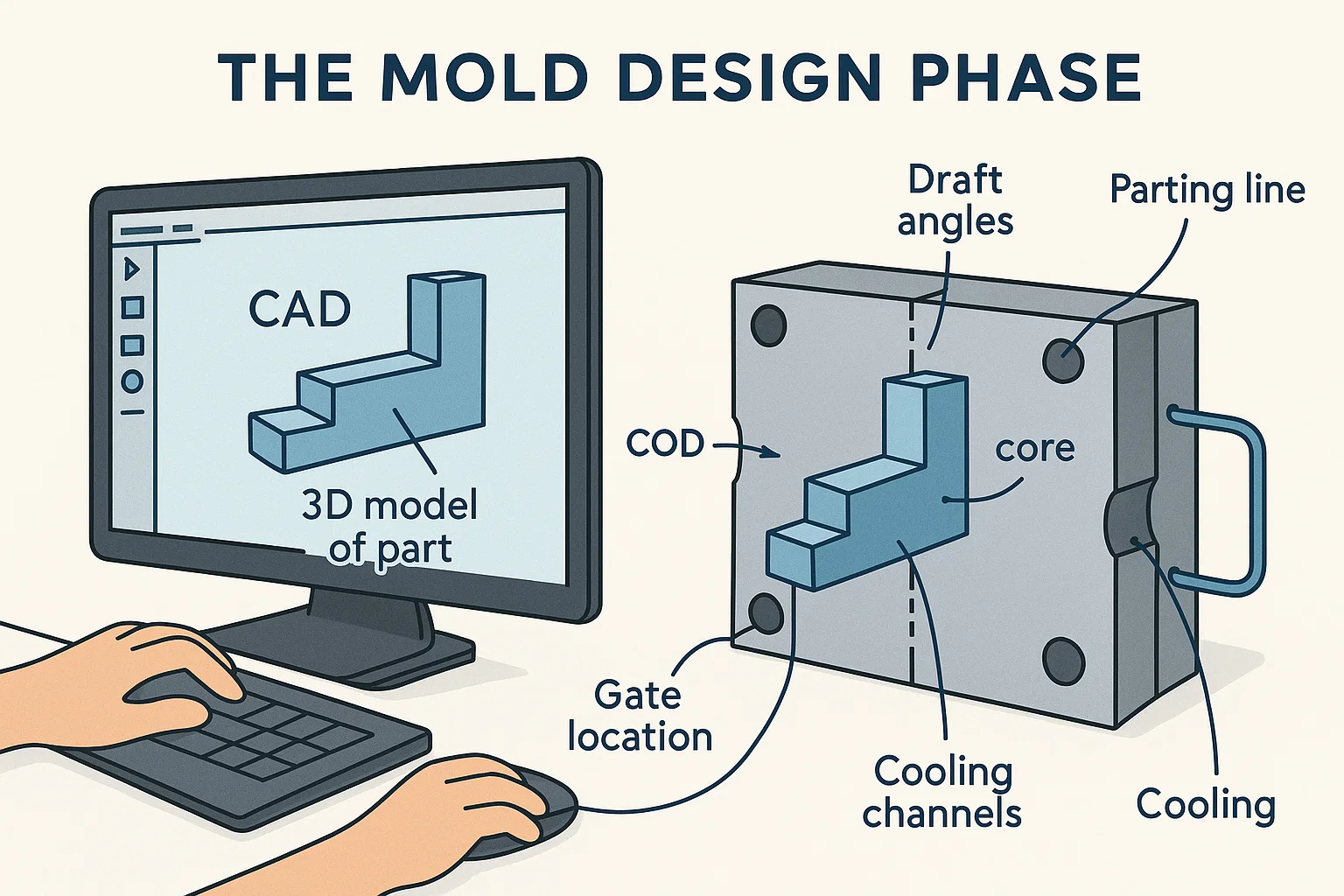

ขั้นตอนการออกแบบแม่พิมพ์

ด้วยความเข้าใจที่ชัดเจนว่าการฉีดขึ้นรูปเปลี่ยนพลาสติกดิบเป็นชิ้นส่วนที่เสร็จแล้วตอนนี้เราสามารถชื่นชมความสำคัญยิ่งของ ขั้นตอนการออกแบบแม่พิมพ์ - นี่คือที่เวทมนตร์เริ่มต้นอย่างแท้จริงเนื่องจากความคิดที่เป็นนามธรรมและภาพร่าง 2D พัฒนาเป็นพิมพ์เขียวดิจิตอลที่แม่นยำซึ่งจะเป็นแนวทางในการสร้างทางกายภาพของแม่พิมพ์ เป็นกระบวนการที่พิถีพิถันซึ่งทุกเส้นโค้งมุมและมิติของชิ้นส่วนพลาสติกสุดท้ายได้รับการพิจารณาอย่างรอบคอบและแปลเป็นเรขาคณิตของแม่พิมพ์

แนวคิดและ CAD (การออกแบบโดยใช้คอมพิวเตอร์ช่วย)

การเดินทางของชุดพลาสติกแบบใหม่โดยทั่วไปจะเริ่มต้นด้วยแนวคิด-อาจเป็นเอกสารทางประวัติศาสตร์พิมพ์เขียวโดยละเอียดของวัตถุในโลกแห่งความเป็นจริงหรือการแสดงผลของศิลปินในการออกแบบสมมติ แนวคิดนี้จะนำมาสู่ชีวิตในสภาพแวดล้อมดิจิตอลโดยใช้ ซอฟต์แวร์ CAD (การออกแบบโดยใช้คอมพิวเตอร์ช่วย) - วิศวกรและนักออกแบบทำงานร่วมกันเพื่อ:

- สร้างโมเดล 3 มิติของชิ้นส่วน : นี่เป็นแบบจำลองดิจิตอลที่แน่นอนของส่วนประกอบพลาสติกที่จะขึ้นรูป มันรวมถึงรายละเอียดที่ซับซ้อนทั้งหมดพื้นผิวและคุณสมบัติที่มองเห็นได้ในชิ้นส่วนชุดรุ่นสุดท้าย

- ออกแบบแม่พิมพ์รอบ ๆ ส่วน : เมื่อชิ้นส่วนนั้นเสร็จสิ้นแล้วโฟกัสจะเปลี่ยนไปสู่การออกแบบแม่พิมพ์ที่จะสร้างมันขึ้นมา สิ่งนี้เกี่ยวข้องกับการสร้างส่วนประกอบต่าง ๆ ของแม่พิมพ์รวมถึงแกนหลักและครึ่งโพรงรวมถึงโครงสร้างภายในที่ซับซ้อนที่อำนวยความสะดวกในกระบวนการขึ้นรูป ซอฟต์แวร์ CAD ที่ทันสมัยช่วยให้มีการจำลองที่ซับซ้อนโดยทำนายว่าพลาสติกจะไหลและเย็นภายในแม่พิมพ์ได้อย่างไรช่วยในการระบุปัญหาที่อาจเกิดขึ้นก่อนที่การผลิตทางกายภาพจะเริ่มขึ้น

ข้อควรพิจารณาสำหรับการออกแบบแม่พิมพ์

การออกแบบแม่พิมพ์ที่มีประสิทธิภาพนั้นซับซ้อนกว่าเพียงแค่สร้างความประทับใจเชิงลบของส่วน ปัจจัยสำคัญหลายประการจะต้องได้รับการพิจารณาอย่างพิถีพิถันเพื่อให้แน่ใจว่าประสบความสำเร็จในการผลิตคุณภาพสูง:

- ร่างมุม : สิ่งเหล่านี้เพิ่มขึ้นเล็กน้อยลงในผนังแนวตั้งของชิ้นส่วน หากไม่มีมุมร่างชิ้นส่วนจะติดอยู่ในแม่พิมพ์ทำให้ดีดออกยากหรือเป็นไปไม่ได้และอาจสร้างความเสียหายให้กับชิ้นส่วนหรือแม่พิมพ์เอง แม้แต่สองสามองศาก็สามารถสร้างความแตกต่างอย่างมีนัยสำคัญ

- สายแยก : นี่คือเส้นที่ทั้งสองครึ่งของแม่พิมพ์พบกัน ตำแหน่งของมันมีความสำคัญด้วยเหตุผลทั้งความสวยงาม การจัดวางแนวกลยุทธ์การแยกเส้นสามารถซ่อนเส้นตามขอบธรรมชาติหรือรูปทรงของชิ้นส่วน

- ตำแหน่งประตู : ประตูเป็นช่องเล็ก ๆ ที่พลาสติกหลอมเหลวเข้าสู่โพรงแม่พิมพ์ ตำแหน่งของมันมีความสำคัญสำหรับการสร้างความมั่นใจว่าการไหลของพลาสติกสม่ำเสมอเติมเต็มของแม่พิมพ์และลดสิวที่มองเห็นได้ในส่วนที่เสร็จแล้ว นักออกแบบพิจารณาประเภทประตูและตำแหน่งหลายตำแหน่งเพื่อให้ได้ผลลัพธ์ที่ดีที่สุด

- การระบายอากาศ : เมื่อพลาสติกหลอมเหลวเติมเชื้อราให้กับแม่พิมพ์ที่ติดอยู่ด้านในต้องมีวิธีหลบหนี ช่องระบายอากาศเล็ก ๆ มักจะมีความลึกเพียงไม่กี่พันนิ้วที่รวมอยู่ในการออกแบบแม่พิมพ์ตามแนวพรากจากกัน ไม่มีการระบายอากาศที่เหมาะสมอากาศที่ติดอยู่สามารถนำไปสู่ชิ้นส่วนที่ไม่สมบูรณ์การเผาไหม้รอยหรือจุดอ่อนเชิงโครงสร้าง

- ช่องระบายความร้อน : ดังที่ได้กล่าวไว้ในส่วนก่อนหน้านี้แม่พิมพ์รวมช่องทางที่ซับซ้อนสำหรับของเหลวระบายความร้อน การออกแบบช่องทางเหล่านี้ส่งผลโดยตรงต่อเวลาเย็นและความสม่ำเสมอซึ่งส่งผลกระทบต่อคุณภาพของส่วนและรอบการผลิต

ความแม่นยำและการมองการณ์ไกลที่ใช้ในระหว่างขั้นตอนการออกแบบนี้เป็นสิ่งสำคัญยิ่งเนื่องจากข้อผิดพลาดที่นี่สามารถนำไปสู่การทำงานซ้ำหรือปัญหาการผลิตที่มีราคาแพง มันเป็นเครื่องพิสูจน์ถึงความเฉลียวฉลาดทางวิศวกรรมวางรากฐานสำหรับการสร้างทางกายภาพ

การวางแผนดิจิทัลที่พิถีพิถันนี้จะแจ้งขั้นตอนที่สำคัญต่อไปโดยตรง: การเลือกวัสดุที่เหมาะสมสำหรับแม่พิมพ์เองการตัดสินใจที่ส่งผลกระทบอย่างลึกซึ้งต่อความทนทานประสิทธิภาพและค่าใช้จ่าย

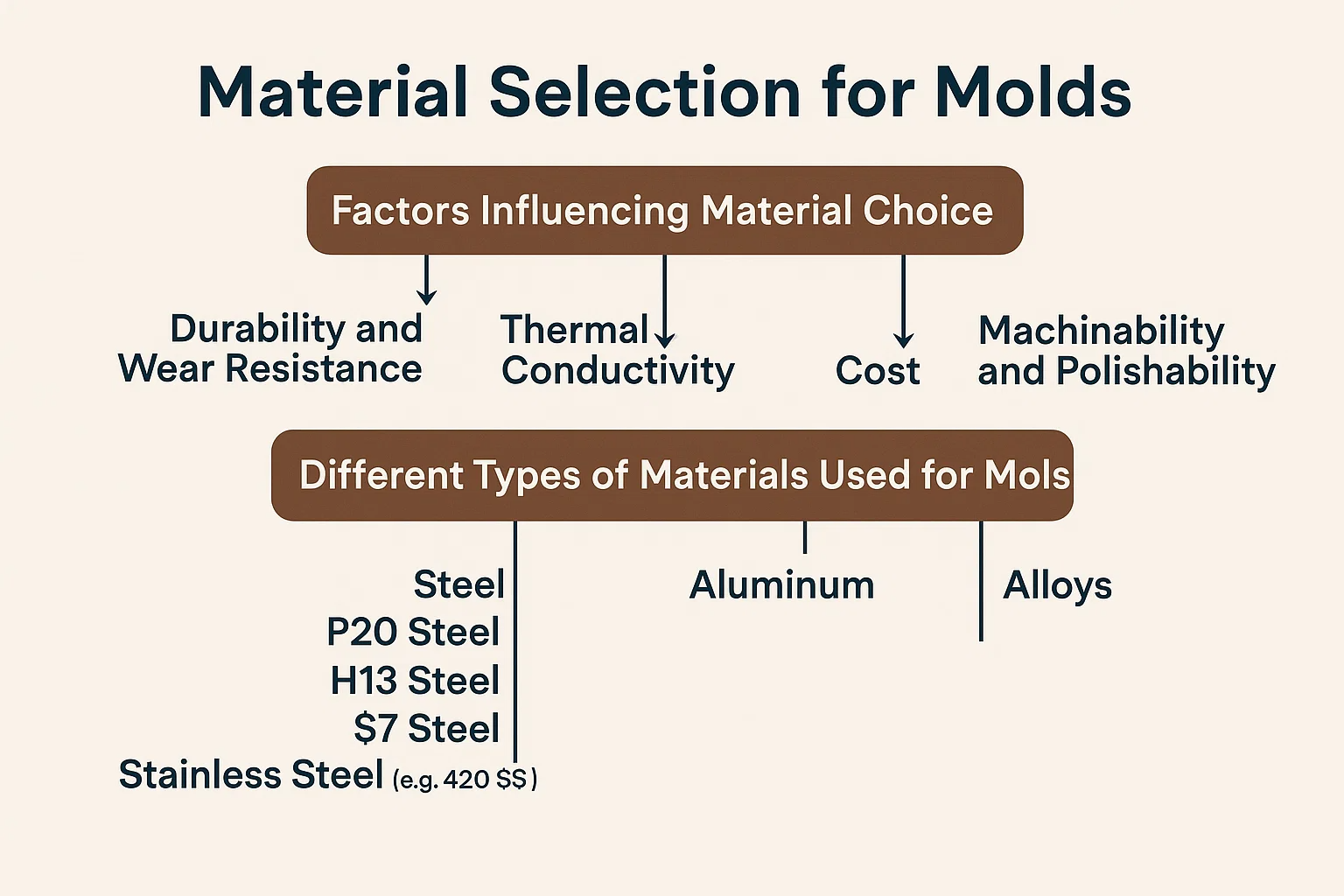

การเลือกวัสดุสำหรับแม่พิมพ์

เมื่อพิมพ์เขียวที่ซับซ้อนของแม่พิมพ์ได้รับการออกแบบอย่างพิถีพิถันในอาณาจักรดิจิตอลการตัดสินใจที่สำคัญต่อไปเกี่ยวข้องกับการเลือกวัสดุที่เหมาะสมสำหรับการก่อสร้างทางกายภาพ นี่ไม่ใช่แค่การเลือกโลหะที่แข็งแรง มันเป็นตัวเลือกเชิงกลยุทธ์ที่สมดุลความทนทานคุณสมบัติทางความร้อนความสามารถในการผลิตและค่าใช้จ่าย วัสดุที่เลือกจะกำหนดอายุการใช้งานของแม่พิมพ์ความสามารถในการผลิตชิ้นส่วนที่สอดคล้องกันและในที่สุดประสิทธิภาพของกระบวนการผลิตทั้งหมด

วัสดุประเภทต่าง ๆ ที่ใช้สำหรับแม่พิมพ์

ในขณะที่สามารถใช้วัสดุที่หลากหลายตัวเลือกที่พบบ่อยที่สุดสำหรับแม่พิมพ์แบบจำลองพลาสติกตกอยู่ในหมวดหมู่สำคัญบางประเภทโดยแต่ละประเภทมีข้อดีที่แตกต่างกัน:

- เหล็ก : นี่เป็นวัสดุที่แพร่หลายมากที่สุดสำหรับแม่พิมพ์ฉีดที่มีปริมาณสูงและมีความแม่นยำสูงโดยเฉพาะอย่างยิ่งสำหรับชุดพลาสติกแบบจำลอง มีการใช้เหล็กกล้าเครื่องมือหลายระดับโดยมีคุณสมบัติเฉพาะที่เหมาะสำหรับการทำเชื้อรา:

- P20 เหล็ก : เหล็กแม่พิมพ์ที่ได้รับการสนับสนุนล่วงหน้าซึ่งให้ความสามารถในการกลึงที่ดีและการขัดเงา เป็นตัวเลือกทั่วไปสำหรับแม่พิมพ์ที่ต้องใช้การผลิตในระดับปานกลาง

- เหล็ก H13 : เหล็กเครื่องมือร้อนทำงานที่รู้จักกันดีในเรื่องความต้านทานต่อความเมื่อยล้าและการสึกหรอของความร้อน มันมักจะใช้สำหรับแม่พิมพ์ที่มีความต้องการอุณหภูมิสูงหรือสำหรับการผลิตระยะยาว

- เหล็ก S7 : เหล็กเครื่องมือที่ทนต่อแรงกระแทกที่ให้ความทนทานและความต้านทานต่อแรงกระแทกสูงเหมาะสำหรับแม่พิมพ์ที่อาจประสบกับความเครียดที่สูงขึ้นในระหว่างการทำงาน

- สแตนเลส (เช่น 420 SS) : ใช้เมื่อความต้านทานการกัดกร่อนเป็นสิ่งสำคัญเช่นการขึ้นรูป PVC หรือพลาสติกกัดกร่อนอื่น ๆ หรือในสภาพแวดล้อมที่ชื้น

- อลูมิเนียม : ในขณะที่พบน้อยกว่าสำหรับแม่พิมพ์แบบจำลองพลาสติกปริมาตรที่สูงที่สุดเนื่องจากธรรมชาติที่นุ่มนวลขึ้นโลหะผสมอลูมิเนียม (เช่น 7075 หรือ 6061) ถูกนำมาใช้มากขึ้นสำหรับ:

- แม่พิมพ์ต้นแบบ : สำหรับการทดสอบเบื้องต้นและการผลิตที่ จำกัด ซึ่งการฟื้นตัวอย่างรวดเร็วและต้นทุนที่ต่ำกว่านั้นเป็นลำดับความสำคัญ

- การผลิตปริมาณต่ำ : เมื่อจำนวนชิ้นส่วนที่คาดหวังไม่ได้อยู่ในล้าน

- เม็ดมีด : สำหรับรายละเอียดเฉพาะภายในแม่พิมพ์เหล็กขนาดใหญ่ได้รับประโยชน์จากการนำความร้อนที่ยอดเยี่ยมของอลูมิเนียม

- โลหะผสม (เช่น Beryllium Copper) : เหล่านี้เป็นโลหะผสมเฉพาะที่ใช้สำหรับส่วนประกอบแม่พิมพ์เฉพาะที่มีค่าการนำความร้อนสูงเป็นสิ่งสำคัญยิ่ง ตัวอย่างเช่นเม็ดมีดทองแดงเบริลเลียมอาจใช้ในพื้นที่ของแม่พิมพ์ที่ต้องใช้การระบายความร้อนอย่างรวดเร็วเพื่อเพิ่มประสิทธิภาพรอบเวลาหรือป้องกันการแปรปรวน

ปัจจัยที่มีอิทธิพลต่อการเลือกวัสดุ

ปัจจัยหลายประการที่เชื่อมโยงกันเป็นแนวทางในการเลือกวัสดุแม่พิมพ์ในอุดมคติ:

- ความทนทานและความต้านทานการสึกหรอ : แม่พิมพ์คาดว่าจะผลิตได้กี่ชิ้น? แม่พิมพ์ที่มีไว้สำหรับรอบหลายล้านรอบจะต้องใช้เหล็กกล้าที่ทนต่อการสึกหรอมากขึ้นในขณะที่แม่พิมพ์ต้นแบบสามารถใช้วัสดุที่นุ่มกว่าและราคาไม่แพง

- การนำความร้อน : แม่พิมพ์สามารถกระจายความร้อนจากพลาสติกระบายความร้อนได้เร็วแค่ไหน? วัสดุที่มีค่าการนำความร้อนสูง (เช่นอลูมิเนียมหรือทองแดงเบริลเลียม) สามารถลดเวลาวัฏจักรให้สั้นลงซึ่งนำไปสู่การผลิตที่เร็วขึ้น เหล็กกล้าในขณะที่ทนทานทำให้ความร้อนมีประสิทธิภาพน้อยกว่าอลูมิเนียม

- ค่าใช้จ่าย : วัสดุแม่พิมพ์แตกต่างกันอย่างมีนัยสำคัญในราคา เหล็กกล้าเครื่องมือคุณภาพสูงมีราคาแพงกว่าอลูมิเนียมมาก ต้นทุนวัสดุจะต้องชั่งน้ำหนักกับปริมาณการผลิตที่คาดหวังและงบประมาณโครงการโดยรวม

- ความสามารถในการใช้กลไกและการขัด : วัสดุบางอย่างง่ายต่อการใช้เครื่องจักรและขัดผิวที่พื้นผิวสูงกว่าวัสดุอื่น สิ่งนี้ส่งผลกระทบต่อเวลาการผลิตและคุณภาพพื้นผิวสุดท้ายของส่วนที่ขึ้นรูป

- ความต้านทานการกัดกร่อน : หากวัสดุพลาสติกถูกหล่อขึ้นรูป (เช่น PVC) หรือหากแม่พิมพ์จะถูกเก็บไว้ในสภาพแวดล้อมที่ชื้นจำเป็นต้องมีวัสดุทนต่อการกัดกร่อนเช่นสแตนเลส

ข้อดีและข้อเสียของแต่ละวัสดุ

| ประเภทวัสดุ | ผู้เชี่ยวชาญ | ข้อเสีย |

| เหล็ก | - ความทนทานสูงและความต้านทานการสึกหรอ (อายุการใช้งานยาว) | - ค่าใช้จ่ายที่สูงขึ้น |

| - ยอดเยี่ยมสำหรับการผลิตในปริมาณมาก | - ค่าการนำความร้อนลดลง (เวลาเย็นที่ยาวนานขึ้น) | |

| - สามารถบรรลุพื้นผิวที่สูงมาก | - หนักและหนักขึ้นสำหรับเครื่องจักร | |

| - ความมั่นคงในมิติที่ดี | - สามารถไวต่อการกัดกร่อน (เว้นแต่สแตนเลส) | |

| อลูมิเนียม | - ต้นทุนที่ต่ำกว่า (โดยเฉพาะอย่างยิ่งสำหรับการสร้างต้นแบบ/ปริมาณต่ำ) | - ความทนทานที่ลดลงและความต้านทานการสึกหรอ (อายุการใช้งานที่สั้นกว่าสำหรับ VOL-VOL) |

| - ค่าการนำความร้อนที่ยอดเยี่ยม (เวลาเย็น/รอบที่เร็วขึ้น) | - นุ่มกว่าและมีแนวโน้มที่จะ denting/damage มากขึ้น | |

| - เบาและง่ายต่อการใช้เครื่อง (การสร้างแม่พิมพ์ที่เร็วขึ้น) | - อาจไม่ยึดติดกับพลาสติกขัดหรือแรงกดดันสูงมาก | |

| อัลลอยด์ | - การนำความร้อนสูงมาก (เช่น Beryllium Copper) | - แพงมาก |

| - เหมาะสำหรับจุดร้อนหรือพื้นที่ทำความเย็นที่สำคัญ | - มักใช้สำหรับเม็ดมีดเท่านั้นไม่ใช่แม่พิมพ์ทั้งหมด | |

| - ความต้านทานการสึกหรอที่ดีในการใช้งานเฉพาะ |

การเลือกวัสดุแม่พิมพ์อย่างระมัดระวังเป็นเครื่องพิสูจน์ถึงความลึกทางวิศวกรรมที่เกี่ยวข้องกับการทำแม่พิมพ์ซึ่งมีอิทธิพลโดยตรงต่อการมีอายุยืนยาวและประสิทธิภาพของกระบวนการผลิตที่ตามมา

เมื่อเลือกวัสดุในอุดมคติแล้วโฟกัสจะเปลี่ยนไปสู่การนำการออกแบบดิจิตอลมาสู่ชีวิตผ่านเทคนิคการผลิตที่ซับซ้อน

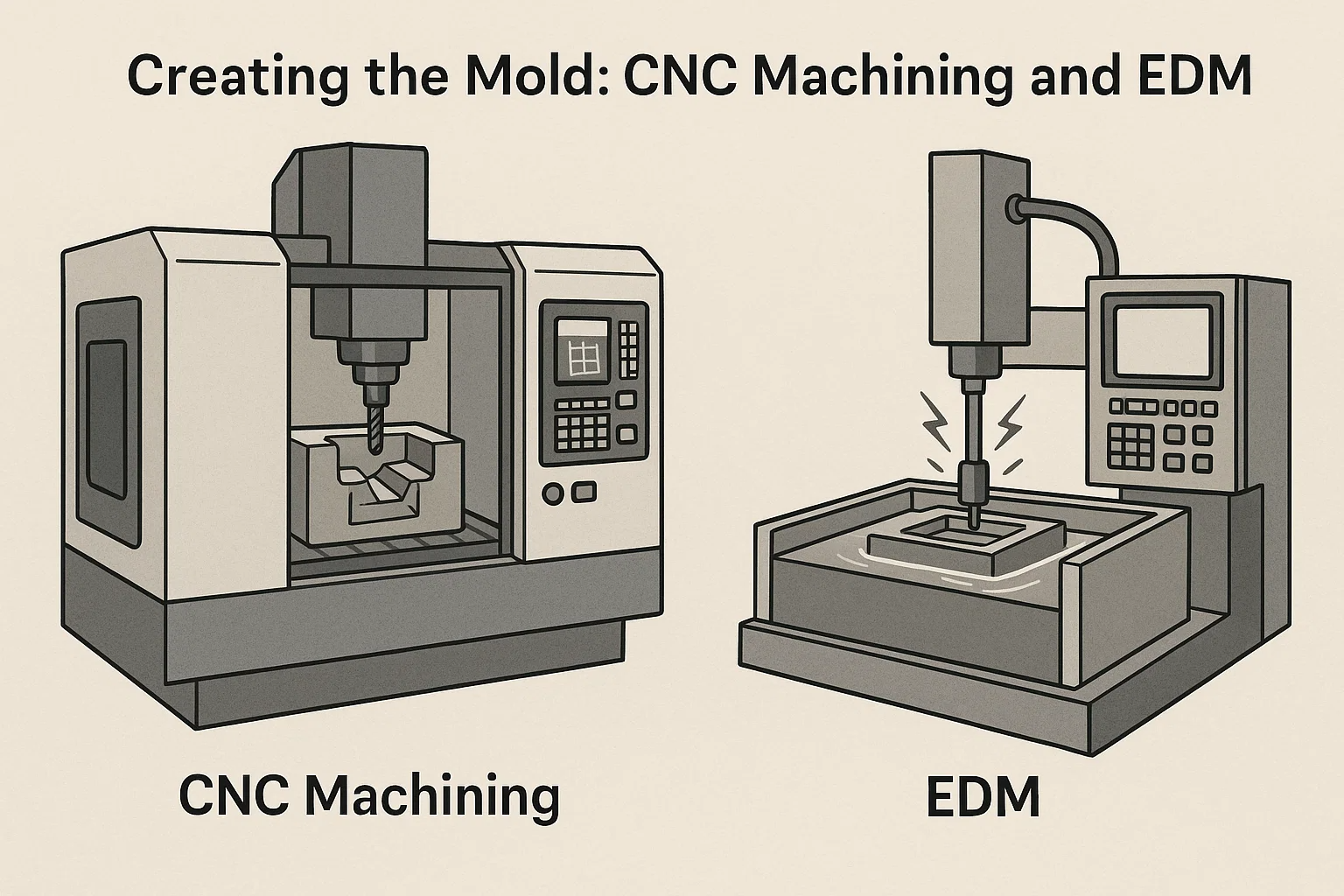

การสร้างแม่พิมพ์: การตัดเฉือน CNC และ EDM

การนำแม่พิมพ์ที่ได้รับการออกแบบมาอย่างพิถีพิถันจากไฟล์ดิจิตอลไปยังเครื่องมือที่จับต้องได้และมีความแม่นยำต้องใช้เทคนิคการผลิตขั้นสูง เทคโนโลยีหลักสองแห่งครองขั้นตอนนี้: CNC (การควบคุมตัวเลขคอมพิวเตอร์) การตัดเฉือน และ EDM (เครื่องตัดเฉือนไฟฟ้า) - กระบวนการเหล่านี้ทำงานควบคู่กับการแกะสลักรูปทรงเรขาคณิตที่ซับซ้อนรายละเอียดนาทีและขนาดที่แม่นยำสูงที่จำเป็นสำหรับแม่พิมพ์แบบจำลองพลาสติกคุณภาพสูง

CNC (การควบคุมตัวเลขคอมพิวเตอร์) การตัดเฉือน: การตัดความแม่นยำของโพรงแม่พิมพ์

เครื่องจักรกลซีเอ็นซี เป็นวิธีการผลิตแม่พิมพ์ มันเป็นกระบวนการลบโดยอัตโนมัติที่การควบคุมด้วยคอมพิวเตอร์นำทางเครื่องมือตัดต่าง ๆ เพื่อลบวัสดุออกจากบล็อกของเหล็กแม่พิมพ์หรืออลูมิเนียมอย่างแม่นยำ คิดว่ามันเหมือนช่างแกะสลักหุ่นยนต์ที่มีความซับซ้อนสูง

มันทำงานอย่างไร:

- การเขียนโปรแกรม : โมเดล CAD 3D ของแม่พิมพ์ถูกแปลเป็นชุดของคำแนะนำโดยละเอียด (G-code) ที่เครื่อง CNC เข้าใจ โปรแกรมนี้กำหนดเส้นทางเครื่องมือความเร็วในการตัดอัตราการป้อนและความลึกของการตัด

- การตั้งค่า : บล็อกดิบของวัสดุแม่พิมพ์ถูกยึดอย่างแน่นหนาลงบนเตียงของเครื่อง เครื่องมือตัดที่เหมาะสม (โรงงานสิ้นสุดโรงงานบอลการฝึกซ้อม ฯลฯ ) จะถูกโหลดลงในเครื่องเปลี่ยนเครื่องมือของเครื่อง

- การกำจัดวัสดุ : ภายใต้การควบคุมที่แม่นยำของคอมพิวเตอร์เครื่องมือการตัดจะหมุนอย่างรวดเร็วและเคลื่อนที่ไปตามเส้นทางที่ตั้งโปรแกรมไว้โดยการถอดชั้นวัสดุอย่างต่อเนื่องโดยเลเยอร์ สิ่งนี้สร้างรูปร่างหลักของโพรงและแกนกลางของแม่พิมพ์รวมถึงรูปทรงทั่วไปมุมร่างและคุณสมบัติที่ใหญ่กว่า

- การตัดเฉือนหลายแกน : เครื่อง CNC ขั้นสูงมักจะมีการเคลื่อนไหว 3, 4 หรือ 5 แกนสามารถหมุนและเอียงชิ้นงานหรือเครื่องมือตัดทำให้พวกเขาไปถึงมุมที่ซับซ้อน สิ่งนี้มีความสำคัญอย่างยิ่งสำหรับรูปร่างอินทรีย์และพื้นผิวที่มีรายละเอียดมักพบในชุดพลาสติกแบบจำลอง

เครื่องจักรกลซีเอ็นซีเก่งในการสร้างรูปทรงเรขาคณิตของแม่พิมพ์ด้วยความเร็วสูงและความแม่นยำทำให้เกิดการแสดงผลหลักของชิ้นส่วนพลาสติก อย่างไรก็ตามสำหรับรายละเอียดที่ดีมากมุมภายในที่คมชัดหรือคุณสมบัติที่ซับซ้อนที่เครื่องมือตัดแบบดั้งเดิมไม่สามารถเข้าถึงได้เทคนิคพิเศษอื่น ๆ ก็เข้ามาเล่น

EDM (เครื่องตัดเฉือนไฟฟ้า): การสร้างรูปร่างที่ซับซ้อนและรายละเอียดที่ดี

EDM หรือที่เรียกว่า Spark Machining เป็นกระบวนการตัดเฉือนแบบไม่ธรรมดาที่ใช้การปล่อยไฟฟ้า (ประกายไฟ) เพื่อกัดเซาะวัสดุ ซึ่งแตกต่างจาก CNC Milling ซึ่งใช้เครื่องมือตัดทางกายภาพ EDM ทำงานได้โดยการสร้างประกายไฟระหว่างอิเล็กโทรด (เครื่องมือ) และชิ้นงาน (วัสดุแม่พิมพ์) ในของเหลวอิเล็กทริก กระบวนการนี้เหมาะอย่างยิ่งสำหรับการสร้างรายละเอียดที่ซับซ้อนมุมที่คมชัดและคุณสมบัติที่แคบและลึกโดยไม่ต้องใส่ความเครียดเชิงกลลงบนวัสดุ

EDM มีสองประเภทหลักที่ใช้ในการทำแม่พิมพ์:

-

RAM (Sinker) EDM :

- อิเล็กโทรดที่ตกแต่งไว้ล่วงหน้า (มักทำจากกราไฟท์หรือทองแดงและมีรูปร่างเหมือนผกผันของคุณลักษณะที่จะสร้าง) จะถูกนำมาใกล้กับวัสดุแม่พิมพ์

- เมื่อใช้ไฟฟ้าประกายไฟด้วยกล้องจุลทรรศน์หลายพันครั้งจะกระโดดข้ามช่องว่างขนาดเล็กหลอมละลายและไออนุภาคขนาดเล็กของวัสดุแม่พิมพ์

- ของเหลวไดอิเล็กทริกล้างอนุภาคที่ถูกกัดเซาะเหล่านี้ออกไป

- กระบวนการนี้มีความแม่นยำอย่างไม่น่าเชื่อและใช้ในการสร้างซี่โครงลึกสล็อตที่ดีมุมภายในที่คมชัด (ซึ่งไม่สามารถตัดได้ด้วยเครื่องมือการกัดหมุน) และพื้นผิวที่ซับซ้อน

-

ลวด EDM :

- ลวดบาง ๆ ที่มีสปอยท์อย่างต่อเนื่อง (โดยทั่วไปคือทองเหลือง) ทำหน้าที่เป็นอิเล็กโทรด

- ลวดจะถูกป้อนผ่านชิ้นงานในขณะที่จมอยู่ใต้น้ำในของเหลวอิเล็กทริกและประกายไฟกัดเซาะวัสดุตามเส้นทางของลวด

- Wire EDM ใช้เป็นหลักในการตัดผ่านหลุมที่แม่นยำช่องและรูปทรงที่ซับซ้อนรวมถึงการสร้างการผสมพันธุ์ระหว่างส่วนประกอบแม่พิมพ์ นอกจากนี้ยังมีความสำคัญสำหรับการทำหมุดแกนและรูพินอีเจ็คเตอร์ด้วยความแม่นยำสูง

คำอธิบายทีละขั้นตอนของกระบวนการตัดเฉือน

การสร้างแม่พิมพ์มักจะเป็นไปตามวิธีการทำงานร่วมกันโดยรวมทั้ง CNC และ EDM:

- การตัดเฉือนแบบหยาบ (CNC) : เฟสเริ่มต้นเกี่ยวข้องกับการกัด CNC ที่ก้าวร้าวเพื่อกำจัดวัสดุจำนวนมากและสร้างรูปร่างพื้นฐานของโพรงแม่พิมพ์และแกนกลาง สิ่งนี้ทำด้วยเครื่องมือขนาดใหญ่และอัตราการกำจัดวัสดุที่สูงขึ้น

- กึ่งสำเร็จรูป (CNC) : เครื่องมือ CNC ที่ละเอียดกว่าจะถูกใช้เพื่อปรับแต่งรูปทรงปรับปรุงพื้นผิวและเครื่องจักรใกล้เคียงกับมิติสุดท้าย

- การตัดเฉือนแบบแข็ง (CNC) : หากวัสดุแม่พิมพ์แข็งตัวก่อนการตัดเฉือนเครื่องมือ CNC เฉพาะทางสามารถทำการกัดได้อย่างหนักแม้ว่าจะเป็นเรื่องธรรมดาสำหรับรายละเอียดที่ดีมาก บ่อยครั้งที่แม่พิมพ์แข็งตัว หลังจาก การตัดเฉือนจำนวนมากจากนั้นทำการดำเนินการเสร็จสิ้น

- รายละเอียดด้วย EDM : สำหรับคุณสมบัติที่ CNC ไม่สามารถทำได้เช่นมุมภายในที่คมชัดอย่างไม่น่าเชื่อ อิเล็กโทรดถูกสร้างขึ้น (มักจะผ่านการกัด CNC) จากนั้นใช้ในเครื่อง EDM เพื่อเผาคุณลักษณะที่แม่นยำเหล่านี้ลงในแม่พิมพ์

- การขุดเจาะรู (CNC/EDM) : รูสำหรับหมุดอีเจ็คเตอร์ช่องระบายความร้อนและพินไกด์จะถูกเจาะอย่างแม่นยำโดยใช้เครื่องซีเอ็นซีหรือในบางกรณี EDM หลุมเล็ก ๆ สำหรับรูที่ดีหรือลึกมาก

- สัมผัสการตกแต่ง : หลังจากการตัดเฉือนหลักส่วนประกอบแม่พิมพ์จะได้รับกระบวนการตกแต่งที่สำคัญเนื่องจากพื้นผิวแม่พิมพ์เรียบแปลโดยตรงเป็นส่วนพลาสติกที่เรียบ

การเต้นรำที่ซับซ้อนระหว่างโรงงาน CNC ที่ทรงพลังและเครื่องจักร EDM ที่มีความแม่นยำทำให้มั่นใจได้ว่าทุกรายละเอียดไม่ว่าจะเล็กแค่ไหนจากเส้นโค้งที่ลึกซึ้งของลำตัวเครื่องบินไปจนถึงขอบคมของแทร็กถัง

ความแม่นยำอย่างไม่น่าเชื่อที่เกิดขึ้นในขั้นตอนการตัดเฉือนเหล่านี้เป็นเพียงส่วนหนึ่งของเรื่องราว ขั้นตอนที่สำคัญต่อไปเกี่ยวข้องกับการปรับแต่งพื้นผิวเหล่านี้เพื่อความสมบูรณ์แบบเตรียมพวกเขาสำหรับกระบวนการที่ละเอียดอ่อนของการฉีดขึ้นรูป

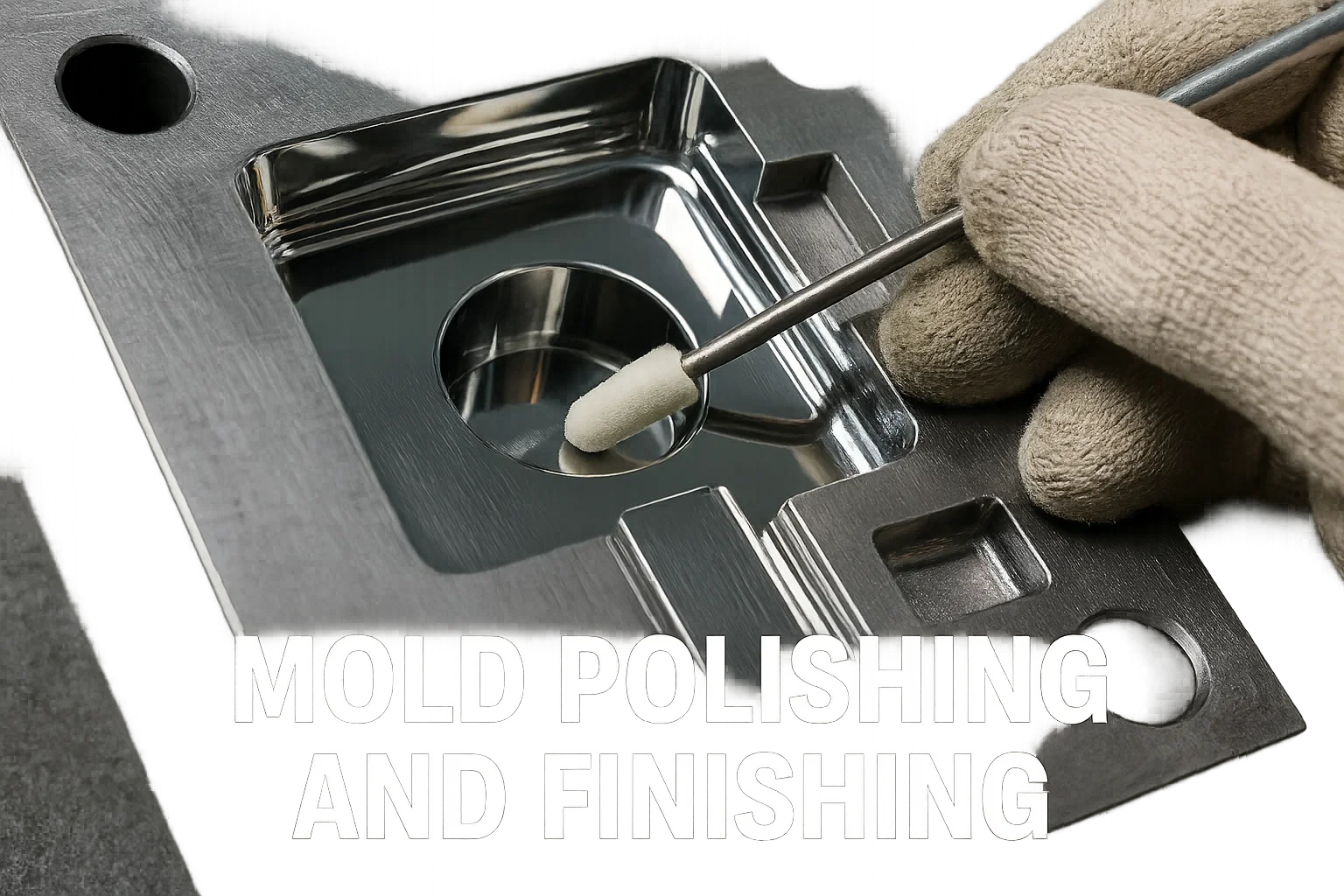

ยอดเยี่ยม! ด้วยรูปร่างที่ซับซ้อนและรายละเอียดที่แกะสลักอย่างแม่นยำลงในแม่พิมพ์ผ่านการตัดเฉือน CNC และ EDM ตอนนี้แม่พิมพ์จะทำงานได้อย่างสมบูรณ์ในแง่ของรูปทรงเรขาคณิต อย่างไรก็ตามสำหรับชิ้นส่วนพลาสติกที่มีผิวที่ราบรื่นและไร้ตำหนิซึ่งผู้ที่ชื่นชอบคาดหวังตัวตนนั้นต้องการการรักษาขั้นสุดท้ายที่สำคัญ: การขัดและการตกแต่ง

การขัดเกลาแม่พิมพ์และการตกแต่ง

แม้หลังจากกระบวนการตัดเฉือน CNC และกระบวนการ EDM ขั้นสูงที่สุดพื้นผิวของโพรงแม่พิมพ์ที่มีการกลึงใหม่และแกนกลางจะยังคงมีเครื่องหมายเครื่องมือกล้องจุลทรรศน์หรือพื้นผิวที่ถูกกัดเซาะจากกระบวนการ EDM หากไม่ได้รับการแก้ไขความไม่สมบูรณ์เหล่านี้จะถูกถ่ายโอนโดยตรงไปยังส่วนพลาสติกทุกชิ้นที่ผลิตขึ้นส่งผลให้พื้นผิวขรุขระหรือหมองคล้ำ ดังนั้น, การขัดเกลาแม่พิมพ์และการตกแต่ง เป็นกระบวนการที่พิถีพิถันและมีทักษะสูงสิ่งสำคัญอย่างยิ่งสำหรับการบรรลุความสวยงามและคุณภาพการทำงานที่ต้องการของส่วนประกอบพลาสติกสุดท้าย

ความสำคัญของการขัดโพรงแม่พิมพ์สำหรับชิ้นส่วนที่ราบรื่น

เป้าหมายหลักของการขัดคือการบรรลุพื้นผิวภายในแม่พิมพ์ที่ราบรื่นกว่าสิ่งที่การตัดเฉือนเพียงอย่างเดียวสามารถให้ได้ พื้นผิวที่เรียบนี้มีความสำคัญด้วยเหตุผลหลายประการ:

- ความสวยงาม : แม่พิมพ์ขัดเงาสูงสร้างชิ้นส่วนพลาสติกที่มีพื้นผิวมันวาวเรียบเนียนและดึงดูดสายตา นี่เป็นสิ่งจำเป็นสำหรับความสมจริงและคุณภาพที่คาดหวังในชุดโมเดลตั้งแต่เส้นที่เพรียวบางของตัวถังรถยนต์ไปจนถึงผิวเรียบของเครื่องบิน

- การขับออกส่วน : พื้นผิวที่เรียบเนียนช่วยลดแรงเสียดทานอย่างมากระหว่างพลาสติกระบายความร้อนและผนังแม่พิมพ์ สิ่งนี้ทำให้ง่ายขึ้นสำหรับหมุดอีเจ็คเตอร์ที่จะผลักชิ้นส่วนออกลดความเสี่ยงของการบิดเบือนส่วนหนึ่งเครื่องหมายความเครียดหรือแม้กระทั่งความเสียหายต่อชิ้นส่วนในระหว่างการขับออก

- การป้องกันแฟลช : เส้นสายที่มีความราบรื่นและจับคู่ได้อย่างสมบูรณ์แบบ (ซึ่งครึ่งหนึ่งของเชื้อราพบกัน) มีความสำคัญอย่างยิ่งต่อการป้องกัน "แฟลช" - วัสดุพลาสติกส่วนเกินที่บีบระหว่างครึ่งเชื้อรา การขัดช่วยให้มั่นใจได้ว่าตราประทับแน่นนี้

- รายละเอียดชัดเจน : ในขณะที่ EDM สร้างรายละเอียดที่ดีการขัดสามารถปรับแต่งคุณสมบัติเหล่านี้เพิ่มเติมเพื่อให้มั่นใจว่าเส้นที่คมชัดและขอบคมในส่วนพลาสติกสุดท้าย

- อายุยืนของแม่พิมพ์ : พื้นผิวแม่พิมพ์ที่ขัดเงาได้ดีมีแนวโน้มที่จะติดวัสดุหรือรอยขีดข่วนเล็กน้อยในระหว่างรอบซ้ำซึ่งสามารถนำไปสู่อายุการใช้งานโดยรวมของแม่พิมพ์

เทคนิคที่ใช้ในการขัด: ขัดขัด, การขัดด้วยสารเคมี

การขัดเชื้อราส่วนใหญ่เป็นกระบวนการที่ใช้แรงงานมากด้วยตนเองซึ่งต้องใช้ช่างเทคนิคที่มีทักษะสูงแม้ว่าจะมีวิธีการอัตโนมัติบางอย่างสำหรับรูปทรงเรขาคณิตที่ง่ายกว่า เทคนิคที่ใช้ขึ้นอยู่กับการตกแต่งที่ต้องการและวัสดุของแม่พิมพ์

-

ขัดขัด (คู่มือและเครื่องจักร) : นี่เป็นวิธีที่พบบ่อยที่สุดและเกี่ยวข้องกับชุดวัสดุที่มีการกัดกร่อนเริ่มต้นเริ่มต้นจากปลายข้าวหยาบและย้ายไปยังวัสดุที่ดีขึ้นอย่างต่อเนื่อง

- หิน (หินบด) : ระยะเริ่มต้นมักจะใช้หินขัด (ทำจากอลูมิเนียมออกไซด์, ซิลิกอนคาร์ไบด์หรือเพชร) ที่มีขนาดกรวดที่แตกต่างกัน สิ่งเหล่านี้ถูกใช้ด้วยตนเองบ่อยครั้งกับผู้ถือเพื่อลบเครื่องหมายเครื่องมือที่สำคัญและพื้นผิวที่แบน เครื่องอัลตราโซนิกยังสามารถสั่นหินเหล่านี้เพื่อกำจัดวัสดุที่มีประสิทธิภาพมากขึ้นในพื้นที่ที่ซับซ้อน

- กระดาษ/ผ้าขัด : หลังจากหินใช้กระดาษขัดที่ดีกว่า (เช่นกระดาษทราย) หรือผ้ามักจะหล่อลื่นด้วยน้ำมันหรือน้ำ สิ่งเหล่านี้มีขนาดกรวดที่ดีมากบางครั้งก็สูงถึง 10,000 กรวดหรือสูงกว่า พวกเขาใช้กับแท่งขนาดเล็ก, ผ้าฝ้ายหรือเครื่องมือพิเศษเพื่อเข้าถึงทุกส่วนของโพรง

- สารประกอบเพชร/slurries : สำหรับรอบสุดท้ายที่มีลักษณะคล้ายกระจกจะใช้สารประกอบเพชรที่ละเอียดมากหรือมีน้ำแข็งถูกนำไปใช้กับบ็อบสักหลาด, ผ้าฝ้าย, หรือเครื่องมือขัดเงาพิเศษ สารประกอบเหล่านี้มีอนุภาคเพชรกล้องจุลทรรศน์ที่ให้การกระทำที่เกิดจากการกัดกร่อนสูงสุด

- รู้สึกว่าล้อ/แปรง : เครื่องมือโรตารี่ที่มีล้อสักหลาดหรือแปรงรวมกับน้ำพริกขัดเงาใช้สำหรับการขัดครั้งสุดท้ายและบรรลุความมันวาวสูง

-

การขัดด้วยสารเคมี/กรดแกะสลัก (น้อยกว่าสำหรับแม่พิมพ์พลาสติก) : ในขณะที่ใช้ในบางอุตสาหกรรมสำหรับโลหะที่เฉพาะเจาะจงการขัดด้วยเคมี (ซึ่งใช้สารละลายเคมีเพื่อละลายความผิดปกติของพื้นผิว) ไม่ วิธีการหลักในการบรรลุการเสร็จสิ้นกระจกบนแม่พิมพ์พลาสติกเหล็กเครื่องมือ พวกเขาสามารถใช้สำหรับการตกแต่งแบบด้านหรือพื้นผิวเฉพาะ แต่เพื่อความชัดเจนและความเรียบเนียนที่จำเป็นสำหรับรุ่นพลาสติกส่วนใหญ่การขัดขัดจะเป็นที่ต้องการ

-

การขัดไอ (แอปพลิเคชัน จำกัด ) : เทคนิคนี้มักใช้สำหรับวัสดุเช่นโพลีคาร์บอเนตเกี่ยวข้องกับการเปิดเผยชิ้นส่วนกับไอสารเคมีที่ละลายเล็กน้อยและรีดพื้นผิวสร้างผิวที่ราบรื่น ในขณะที่มันสามารถปรับแต่งชิ้นส่วนได้ แต่ก็ไม่ใช่เทคนิคการขัดเชื้อราโดยตรงสำหรับเหล็กเครื่องมือ

บรรลุพื้นผิวที่ต้องการ

ระดับของความสำเร็จของโปแลนด์นั้นถูกจัดหมวดหมู่ตามมาตรฐานอุตสาหกรรม (เช่น SPI เสร็จสิ้นในสหรัฐอเมริกาตั้งแต่ A-1 สำหรับการตกแต่งกระจกถึง D-3 สำหรับผิวด้านที่น่าเบื่อ) สำหรับแม่พิมพ์แบบจำลองพลาสติกการตกแต่งกระจก SPI A-1 หรือ A-2 มักจะถูกกำหนดเป้าหมายสำหรับพื้นผิวที่มองเห็นได้และเรียบเนียนในขณะที่พื้นที่พื้นผิว (เช่นพื้นผิวป้องกันการลื่นหรือพื้นผิววัสดุเฉพาะ) อาจได้รับ D-grade หรือเสร็จสิ้น

เครื่องขัดเชื้อราที่มีทักษะต้องการความชำนาญพิเศษความอดทนและตาที่แหลมคม กระบวนการนี้มักจะดำเนินการภายใต้การขยายเพื่อให้แน่ใจว่าทุกความไม่สมบูรณ์ของกล้องจุลทรรศน์ได้รับการแก้ไข พื้นผิวเสร็จสิ้นในขั้นตอนนี้โดยตรงกำหนดความดึงดูดสายตาและความรู้สึกที่มีคุณภาพของส่วนพลาสติกทุกชิ้นที่แม่พิมพ์จะผลิตในอีกหลายปีข้างหน้า

ด้วยการขัดเกลาอย่างพิถีพิถันเพื่อความสมบูรณ์แบบตอนนี้ก็พร้อมสำหรับการทดสอบที่แท้จริง: พิสูจน์ความสามารถในการผลิตชิ้นส่วนพลาสติกคุณภาพสูงอย่างต่อเนื่อง

ยอดเยี่ยม! การเดินทางของการสร้างเชื้อราทำให้เราผ่านการออกแบบการเลือกวัสดุและการตัดเฉือนที่แม่นยำและการขัดเงา ตอนนี้ถึงเวลาสำหรับการตรวจสอบขั้นสูงสุด: การทดสอบแม่พิมพ์ภายใต้เงื่อนไขของโลกแห่งความเป็นจริงเพื่อให้แน่ใจว่ามันจะทำงานได้อย่างตรงตามที่ตั้งใจไว้ ขั้นตอนสำคัญนี้เป็นที่ที่ความสามารถที่แท้จริงของแม่พิมพ์ได้รับการพิสูจน์แล้ว

การทดสอบแม่พิมพ์และการควบคุมคุณภาพ

แม้แต่แม่พิมพ์ที่ได้รับการออกแบบอย่างพิถีพิถันที่สุดก็ต้องพิสูจน์ตัวเอง ที่ การทดสอบแม่พิมพ์และการควบคุมคุณภาพ เฟสเป็นขั้นตอนสำคัญที่แม่พิมพ์ที่เสร็จแล้วใหม่จะถูกใส่ลงในเครื่องฉีดขึ้นรูปสำหรับการทดลองใช้ กระบวนการนี้ไม่ได้เกี่ยวกับการสร้างชิ้นส่วนเท่านั้น มันเกี่ยวกับการตรวจสอบชิ้นส่วนเหล่านั้นอย่างเข้มงวดระบุความไม่สมบูรณ์ใด ๆ และทำการปรับเปลี่ยนที่จำเป็นสำหรับแม่พิมพ์ก่อนที่จะเข้าสู่การผลิตเต็มรูปแบบ การตรวจสอบอย่างพิถีพิถันนี้ทำให้มั่นใจได้ว่าทุกส่วนที่เกิดขึ้นจะเป็นไปตามมาตรฐานระดับสูงที่คาดไว้สำหรับชุดพลาสติกแบบจำลอง

การทดลองใช้และการทดสอบครั้งแรกของแม่พิมพ์

เมื่อแม่พิมพ์ประกอบและขัดมันจะถูกติดตั้งอย่างระมัดระวังลงในเครื่องฉีดเข้าร่วมที่เข้ากันได้ การตั้งค่าเริ่มต้นนี้มักจะได้รับการจัดการโดยช่างเทคนิคที่มีประสบการณ์ซึ่งเข้าใจถึงความแตกต่างของทั้งแม่พิมพ์และเครื่อง

การทดลองใช้มักเรียกว่า "นัดแรก" หรือ "เครื่องมือทดลอง" เกี่ยวข้องกับการขึ้นรูปหลายรอบการฉีดขึ้นรูปที่ไหน:

- การตั้งค่าพารามิเตอร์เครื่อง : พารามิเตอร์ของเครื่องฉีดขึ้นรูป - รวมถึงอุณหภูมิหลอมละลาย, ความดันฉีด, ความดันที่ถือ, ความเร็วในการฉีด, เวลาเย็นและอุณหภูมิแม่พิมพ์ - ถูกตั้งค่าอย่างระมัดระวังตามวัสดุพลาสติกที่ใช้ (เช่นโพลีสไตรีนสำหรับชุดโมเดล) และการออกแบบของแม่พิมพ์

- นัดแรก : ชิ้นส่วนขนาดเล็กถูกหล่อขึ้นรูป ชิ้นส่วนเริ่มต้นเหล่านี้ได้รับการตรวจสอบอย่างใกล้ชิดเนื่องจากถูกขับออกจากแม่พิมพ์

- การตรวจสอบภาพ : ทันทีชิ้นส่วนจะถูกตรวจสอบด้วยสายตาสำหรับข้อบกพร่องที่เห็นได้ชัดเช่น:

- ภาพสั้น ๆ : ชิ้นส่วนที่ไม่สมบูรณ์ที่พลาสติกไม่ได้เติมโพรงแม่พิมพ์อย่างเต็มที่

- แฟลช : วัสดุพลาสติกส่วนเกินไหลออกไปตามพื้นที่แยกส่วนหรือพื้นที่พินอีเจ็คเตอร์

- วิปริต/บิดเบือน : ชิ้นส่วนที่ไม่แบนหรือมีโค้งที่ไม่พึงประสงค์มักเกิดจากการระบายความร้อนหรือความเครียดที่ไม่สม่ำเสมอ

- ทำเครื่องหมาย : ซึมเศร้าบนพื้นผิวของส่วนที่หนาขึ้นเกิดจากการหดตัวภายใน

- เส้นไหล/เส้นเชื่อม : เส้นที่มองเห็นได้บนพื้นผิวชิ้นส่วนที่ระบุว่ามีลำธารพลาสติกหลอมเหลวอยู่ที่ไหน

- รอยไหม้ : การเปลี่ยนสีเนื่องจากอากาศที่ติดอยู่หรือความร้อนสูงเกินไป

- เครื่องหมายพิน ejector : เครื่องหมายที่วางมากเกินไปหรือไม่ดีจากระบบการขับออก

- ปัญหาพื้นผิวเสร็จสิ้น : ความหมองคล้ำริ้วหรือความไม่สมบูรณ์อื่น ๆ แม้จะมีการขัดของแม่พิมพ์

- การตรวจสอบมิติ : การใช้เครื่องมือวัดความแม่นยำ (เช่นคาลิปเปอร์, ไมโครมิเตอร์, CMM - เครื่องวัดพิกัด) ขนาดสำคัญของชิ้นส่วนแม่พิมพ์จะถูกตรวจสอบกับข้อกำหนดการออกแบบ CAD ดั้งเดิม สิ่งนี้ทำให้มั่นใจได้ว่าชิ้นส่วนมีความแม่นยำและจะเข้ากันได้อย่างถูกต้องในชุดรุ่นสุดท้าย

ตรวจสอบชิ้นส่วนที่ขึ้นรูปสำหรับข้อบกพร่องและความไม่สมบูรณ์

ภาพแรกมีความสำคัญอย่างยิ่งต่อการระบุปัญหาที่ลึกซึ้ง ทีมควบคุมคุณภาพโดยเฉพาะซึ่งมักจะร่วมกับนักออกแบบแม่พิมพ์และวิศวกรจะทำการตรวจสอบอย่างละเอียดซึ่งอาจเกี่ยวข้องกับ:

- กำลังขยายและแสงสว่าง : การใช้แว่นตาแว่นขยายหรือกล้องจุลทรรศน์เพื่อดูรายละเอียดละเอียดแฟลชบอบบางหรือข้อบกพร่องของพื้นผิวด้วยกล้องจุลทรรศน์

- การตรวจสอบแอสเซมบลี : หากชิ้นส่วนได้รับการออกแบบมาเพื่อผสมพันธุ์กับส่วนอื่น ๆ การทดสอบการประกอบจริงจะดำเนินการเพื่อให้แน่ใจว่าเหมาะสมและฟังก์ชั่นที่เหมาะสมจำลองประสบการณ์ของตัวสร้างแบบจำลอง

- การทดสอบความแข็งแรงและวัสดุ : ในบางกรณีชิ้นส่วนอาจได้รับการทดสอบความแข็งแรงความยืดหยุ่นหรือคุณสมบัติทางกลอื่น ๆ เพื่อให้แน่ใจว่าพวกเขาตรงตามเกณฑ์ประสิทธิภาพ

- ความสม่ำเสมอของสี : หากชิ้นส่วนถูกหล่อหลอมด้วยสีเฉพาะความสม่ำเสมอและความสอดคล้องของมันจะถูกตรวจสอบ

บันทึกรายละเอียดจะถูกเก็บไว้สำหรับการทดลองแต่ละครั้งพารามิเตอร์การบันทึกการสังเกตและข้อบกพร่องที่ตรวจพบ

ทำการปรับเปลี่ยนและการปรับแต่งที่จำเป็นสำหรับแม่พิมพ์

จากผลการวิจัยจากการทดลองใช้และการตรวจสอบการปรับเปลี่ยนและการปรับแต่งที่จำเป็น กระบวนการวนซ้ำนี้มีความสำคัญต่อการทำให้แม่พิมพ์สมบูรณ์แบบและสามารถเกี่ยวข้องกับการทดสอบและการดัดแปลงหลายรอบ:

- การเพิ่มประสิทธิภาพพารามิเตอร์ : บ่อยครั้งที่ปัญหาเริ่มต้นเช่นภาพสั้น ๆ แฟลชหรือเครื่องหมายจมสามารถแก้ไขได้โดยพารามิเตอร์การฉีดขึ้นรูปการปรับแต่ง (เช่นการเพิ่มความดันการปรับอุณหภูมิการปรับเปลี่ยนเวลาการระบายความร้อน)

- การดัดแปลงแม่พิมพ์ (ทำงานใหม่) : สำหรับปัญหาที่คงอยู่หรือมีนัยสำคัญมากขึ้นซึ่งไม่สามารถแก้ไขได้โดยการปรับพารามิเตอร์จำเป็นต้องมีการปรับเปลี่ยนทางกายภาพให้กับแม่พิมพ์เอง นี่เป็นกระบวนการที่ละเอียดอ่อนและมักจะมีราคาแพงและอาจเกี่ยวข้องกับ:

- การเพิ่มหรือขยายช่องระบายอากาศ : เพื่อป้องกันไม่ให้อากาศติดกับดักทำให้เกิดการยิงสั้นหรือรอยไหม้

- ปรับเปลี่ยนตำแหน่งหรือขนาดของเกต : เพื่อปรับปรุงการไหลของพลาสติกและลดสิว

- การปรับช่องระบายความร้อน : เพื่อให้ได้ความเย็นที่สม่ำเสมอมากขึ้นและป้องกันการพาร์ไป

- การขัดหรือพื้นผิวพื้นที่เฉพาะ : เพื่อปรับปรุงพื้นผิวหรือช่วยออก

- การเพิ่มหรือแก้ไขหมุดอีเจ็คเตอร์ : เพื่อให้แน่ใจว่าการปลดปล่อยชิ้นส่วนที่สะอาดและสม่ำเสมอ

- การเชื่อมใหม่หรือการเชื่อมด้วยเลเซอร์ : สำหรับการแก้ไขความไม่ถูกต้องมิติหรือซ่อมแซมความเสียหายเล็กน้อย วัสดุอาจถูกเพิ่มผ่านการเชื่อมด้วยเลเซอร์จากนั้นทำการฉีดอีกครั้ง

- การชุบแข็ง/การรักษา : บางครั้งหลังจากการทดลองครั้งแรกอาจตัดสินใจได้ว่าส่วนแม่พิมพ์เฉพาะต้องการการชุบแข็งเพิ่มเติมหรือการรักษาพื้นผิวเพื่อความต้านทานการสึกหรอที่ดีขึ้น

การทดสอบและการปรับแต่งอย่างพิถีพิถันนี้ทำให้มั่นใจได้ว่าเมื่อแม่พิมพ์ในที่สุดก็เข้าสู่การผลิตเต็มรูปแบบมันเป็นเครื่องมือที่ปรับแต่งอย่างประณีตซึ่งสามารถปั่นป่วนส่วนประกอบพลาสติกที่สมบูรณ์แบบหลายล้านรายการ

ด้วยแม่พิมพ์ในขณะนี้ได้รับการตรวจสอบอย่างเต็มที่และปรับให้เหมาะสมผ่านการทดสอบอย่างเข้มงวดจึงพร้อมสำหรับวัตถุประสงค์หลัก: การผลิตมวลซึ่งความสอดคล้องและประสิทธิภาพกลายเป็นสิ่งสำคัญยิ่ง

การผลิตจำนวนมากและการบำรุงรักษาแม่พิมพ์

หลังจากการออกแบบการผลิตและการทดสอบขั้นตอนการทดสอบอย่างละเอียด การผลิตจำนวนมาก - นี่คือที่ที่การลงทุนครั้งแรกของเวลาและทรัพยากรจ่ายออกไปอย่างแท้จริงเนื่องจากแม่พิมพ์ที่ได้รับการปรับแต่งอย่างประณีตเริ่มต้นอย่างมีประสิทธิภาพปั่นป่วนหลายพันหรือแม้แต่หลายล้านส่วนประกอบของแบบจำลองพลาสติกที่เหมือนกัน อย่างไรก็ตามงานจะไม่หยุดเมื่อเริ่มการผลิต การตรวจสอบอย่างต่อเนื่องและการบำรุงรักษาแม่พิมพ์ที่ขยันนั้นมีความสำคัญอย่างยิ่งเพื่อให้แน่ใจว่าคุณภาพที่สอดคล้องกันและยืดอายุการใช้งานของแม่พิมพ์สำหรับการบริการที่เชื่อถือได้หลายปี

การตั้งค่าเครื่องฉีดขึ้นรูปสำหรับการผลิตจำนวนมาก

การเปลี่ยนไปสู่การผลิตจำนวนมากเกี่ยวข้องกับการเพิ่มประสิทธิภาพเครื่องฉีดขึ้นรูปและสภาพแวดล้อมสำหรับการทำงานอย่างต่อเนื่องและมีประสิทธิภาพ:

- ล็อคพารามิเตอร์สุดท้าย : ขึ้นอยู่กับการทดลองที่ประสบความสำเร็จพารามิเตอร์การขึ้นรูปฉีดที่ดีที่สุด (อุณหภูมิความดันความเร็วเวลาการระบายความร้อนแรงหนีบ ฯลฯ ) ถูกล็อคการตั้งค่าเหล่านี้มีความสำคัญสำหรับการผลิตชิ้นส่วนคุณภาพสูงอย่างต่อเนื่องโดยมีข้อบกพร่องน้อยที่สุด

- การทำงานอัตโนมัติ : เครื่องฉีดขึ้นรูปที่ทันสมัยเป็นระบบอัตโนมัติสูง เมื่อมีการตั้งค่าพารามิเตอร์แล้วพวกเขาสามารถทำงานได้อย่างต่อเนื่องมักจะมีแขนหุ่นยนต์สำหรับการกำจัดและการจัดวางชิ้นส่วนอัตโนมัติเพิ่มประสิทธิภาพและลดต้นทุนแรงงาน

- การจัดการวัสดุ : เม็ดพลาสติกจำนวนมากถูกป้อนเข้าไปในเครื่องจากกรวยอุตสาหกรรมเพื่อให้มั่นใจว่ามีอุปทานต่อเนื่อง อุปกรณ์อบแห้งอาจใช้ในการกำจัดความชื้นจากพลาสติกดูดความชื้นซึ่งอาจทำให้เกิดข้อบกพร่อง

- การสุ่มตัวอย่างการประกันคุณภาพ : แม้ในระหว่างการผลิตจำนวนมากการควบคุมคุณภาพอย่างต่อเนื่องยังคงอยู่ ชิ้นส่วนจะถูกสุ่มตัวอย่างเป็นประจำจากสายการผลิตสำหรับการตรวจสอบด้วยภาพและการตรวจสอบมิติ การตรวจสอบเชิงรุกนี้ช่วยให้การดริฟท์มีคุณภาพตั้งแต่เนิ่นๆ

การตรวจสอบกระบวนการขึ้นปั้นเพื่อความสม่ำเสมอ

การรักษาความสอดคล้องตลอดการผลิตระยะยาวเป็นสิ่งสำคัญยิ่ง การเบี่ยงเบนใด ๆ ในกระบวนการขึ้นรูปสามารถนำไปสู่ชุดของชิ้นส่วนที่มีข้อบกพร่อง ผู้ประกอบการและระบบอัตโนมัติตรวจสอบตัวบ่งชี้คีย์อย่างต่อเนื่อง:

- พารามิเตอร์กระบวนการ : เซ็นเซอร์แบบเรียลไทม์ภายในอุณหภูมิติดตามเครื่องฉีดขึ้นรูปความดันเวลารอบและพารามิเตอร์ที่สำคัญอื่น ๆ การเบี่ยงเบนจากการแจ้งเตือนทริกเกอร์จุดที่กำหนด

- คุณภาพ : ระบบวิสัยทัศน์อัตโนมัติสามารถรวมเข้ากับสายการผลิตเพื่อทำการตรวจสอบอย่างรวดเร็วและอัตโนมัติสำหรับข้อบกพร่องทั่วไปเช่นแฟลชหรือช็อตสั้น การตรวจสอบจุดด้วยตนเองโดยผู้ประกอบการยังคงเป็นสิ่งจำเป็น

- ประสิทธิภาพของเครื่องจักร : การใช้พลังงานความดันไฮดรอลิกและตัวชี้วัดสุขภาพเครื่องอื่น ๆ จะถูกตรวจสอบเพื่อให้แน่ใจว่าอุปกรณ์ทำงานได้อย่างราบรื่นและมีประสิทธิภาพป้องกันการหยุดทำงานที่ไม่คาดคิด

- อัตราที่สนใจ : เปอร์เซ็นต์ของชิ้นส่วนที่มีข้อบกพร่องถูกติดตามอย่างใกล้ชิด การเพิ่มขึ้นของอัตราที่สนใจคือธงสีแดงซึ่งบ่งบอกถึงปัญหาที่อาจเกิดขึ้นกับพารามิเตอร์แม่พิมพ์เครื่องจักรหรือพารามิเตอร์กระบวนการ

เป้าหมายคือกระบวนการที่เสถียรและทำซ้ำได้ซึ่งสร้างชิ้นส่วนที่เหมือนกันและมีคุณภาพสูงทุกรอบ

การบำรุงรักษาและทำความสะอาดแม่พิมพ์เป็นประจำเพื่อให้แน่ใจว่าอายุการใช้งาน

แม่พิมพ์แบบจำลองพลาสติกเป็นการลงทุนที่สำคัญมักจะมีราคาหลายสิบหรือหลายแสนดอลลาร์ เพื่อปกป้องการลงทุนนี้และให้แน่ใจว่ารอบหลายล้านรอบอายุการใช้งานการบำรุงรักษาแม่พิมพ์ที่ขยันและเชิงรุกเป็นสิ่งจำเป็น การละเลยการบำรุงรักษาสามารถนำไปสู่การซ่อมแซมที่มีราคาแพงการสึกหรอก่อนวัยอันควรและการหยุดทำงานของการผลิต

การบำรุงรักษามักเกี่ยวข้องกับ:

- การทำความสะอาดเป็นประจำ : ในระหว่างการผลิตสารตกค้างพลาสติกฝุ่นและสารปนเปื้อนอื่น ๆ สามารถสะสมบนพื้นผิวแม่พิมพ์ช่องระบายอากาศและหมุดอีเจ็คเตอร์ การทำความสะอาดเป็นประจำบางครั้งแม้ในช่วงพักการผลิตระยะสั้นช่วยป้องกันข้อบกพร่องของพื้นผิวในชิ้นส่วนและทำให้มั่นใจได้ว่าการทำงานของแม่พิมพ์ที่เหมาะสม สิ่งนี้สามารถเกี่ยวข้องกับการเช็ดพื้นผิวโดยใช้อากาศอัดหรือสารทำความสะอาดพิเศษ

- การบำรุงรักษาเชิงป้องกัน (การหยุดทำงานตามกำหนด) : เป็นระยะ ๆ แม่พิมพ์จะถูกลบออกจากเครื่องฉีดขึ้นรูปเพื่อการตรวจสอบและบำรุงรักษาอย่างละเอียดยิ่งขึ้น กำหนดการนี้โดยทั่วไปจะขึ้นอยู่กับจำนวนรอบหรือชั่วโมงการทำงาน

- การถอดประกอบและทำความสะอาดอย่างลึกซึ้ง : แม่พิมพ์มักจะถูกถอดประกอบบางส่วนหรือทั้งหมดเพื่อทำความสะอาดที่ครอบคลุมของฟันผุแกนช่องระบายความร้อนและส่วนประกอบที่เคลื่อนที่

- การหล่อลื่น : ชิ้นส่วนที่เคลื่อนไหวเช่นหมุดคู่มือบูชและหมุดอีเจ็คเตอร์ได้รับการทำความสะอาดและหล่อลื่นใหม่เพื่อให้แน่ใจว่าการทำงานที่ราบรื่นและป้องกันการสึกหรอ

- การตรวจสอบการสึกหรอ : ช่างเทคนิคตรวจสอบพื้นผิวแม่พิมพ์อย่างพิถีพิถันสำหรับสัญญาณของการสึกหรอ, รอยขีดข่วน, การกัดกร่อน, หรือความเสียหายเล็กน้อย (เช่นนิค, รอยบุบ) มีการตรวจสอบคุณสมบัติที่สำคัญเช่นเส้นแบ่งและพื้นที่ประตูอย่างใกล้ชิด

- การเปลี่ยนส่วนประกอบ : ส่วนประกอบที่สึกหรอเช่นหมุดอีเจ็คเตอร์สปริงหรือเม็ดมีดขนาดเล็กจะถูกแทนที่ก่อนที่จะล้มเหลวและทำให้เกิดปัญหาการผลิต

- การบำรุงรักษาระบบทำความเย็น : ช่องระบายความร้อนจะถูกล้างเพื่อป้องกันการอุดตันและตรวจสอบให้แน่ใจว่าการถ่ายเทความร้อนมีประสิทธิภาพ

- ซ่อมแซมและปรับปรุงใหม่ : หากเกิดความเสียหายหรือการสึกหรออย่างมีนัยสำคัญแม่พิมพ์อาจต้องส่งกลับไปยังร้านขายเครื่องมือพิเศษเพื่อซ่อมแซม สิ่งนี้สามารถเกี่ยวข้องกับการเชื่อมพื้นที่เฉพาะการตกแต่งใหม่การขัดใหม่หรือแม้แต่แทนที่ส่วนประกอบแม่พิมพ์ทั้งหมด

- ที่เก็บที่เหมาะสม : เมื่อไม่ได้ใช้งานแม่พิมพ์จะได้รับการทำความสะอาดอย่างทั่วถึงป้องกันด้วยการเคลือบที่ป้องกันสนิมและเก็บไว้ในสภาพแวดล้อมที่ควบคุมเพื่อป้องกันการกัดกร่อนและความเสียหายทางกายภาพ

ด้วยการตรวจสอบอย่างพิถีพิถันและการบำรุงรักษาเชิงรุกโมเดลพลาสติกที่ทำมาอย่างดีสามารถยังคงเป็นสินทรัพย์ที่มีประสิทธิผลเป็นเวลาหลายปีซึ่งสนับสนุนการจัดหาชุดโมเดลที่มีคุณภาพสูงอย่างต่อเนื่องให้กับผู้ที่ชื่นชอบทั่วโลก

การเดินทางของการทำเชื้อราไม่ได้หยุดนิ่ง ความก้าวหน้าอย่างต่อเนื่องยังคงปรับแต่งและปฏิวัติกระบวนการ

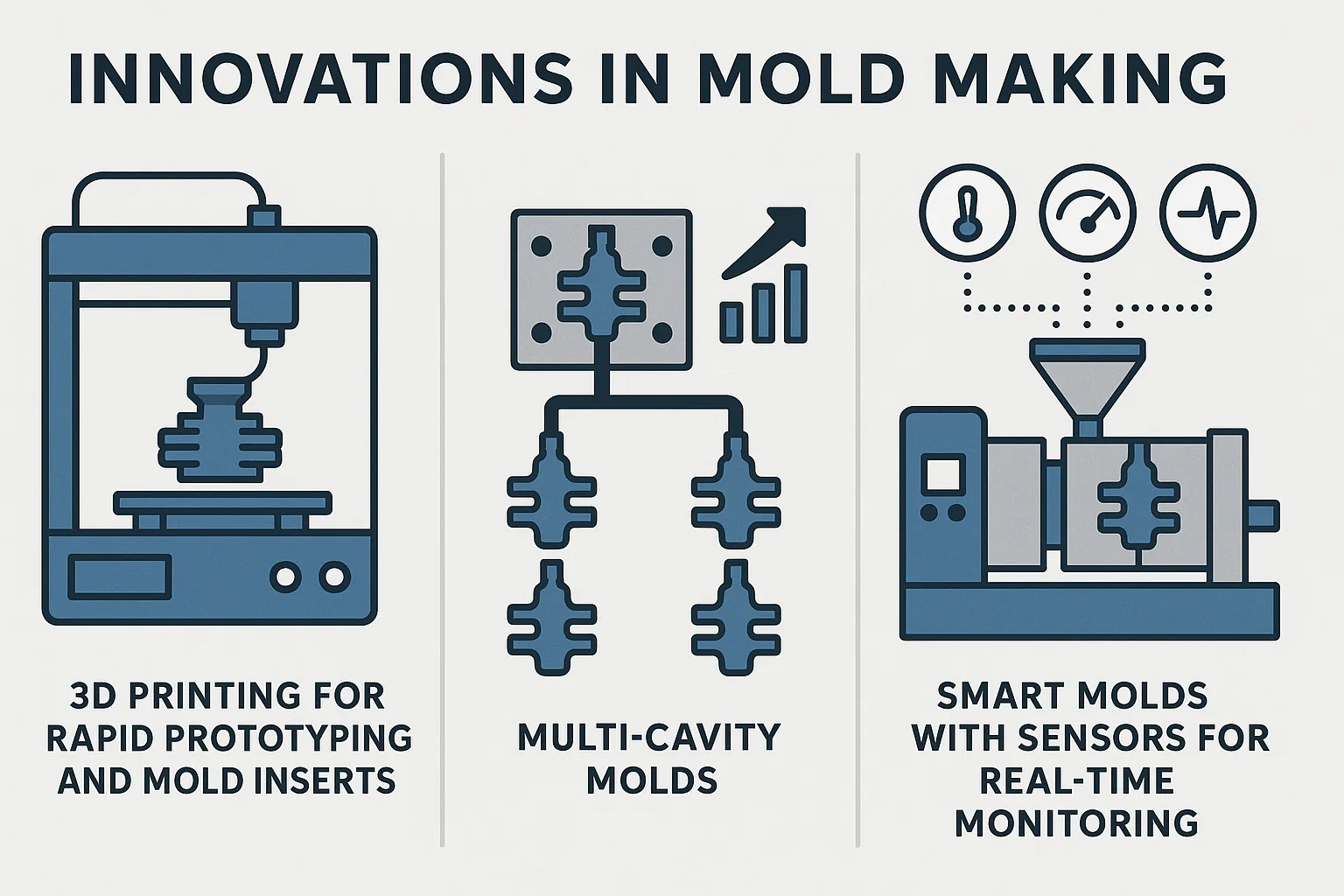

นวัตกรรมในการทำแม่พิมพ์

โลกของการผลิตมีการพัฒนาอย่างต่อเนื่องและขอบเขตของการทำแม่พิมพ์แบบจำลองพลาสติกก็ไม่มีข้อยกเว้น ในขณะที่หลักการหลักของการปั้นการฉีดและการผลิตแม่พิมพ์ยังคงอยู่นวัตกรรมอย่างต่อเนื่องกำลังแนะนำเทคนิคและความสามารถใหม่ที่น่าตื่นเต้น ความก้าวหน้าเหล่านี้ไม่เพียง แต่ปรับปรุงประสิทธิภาพและลดต้นทุน แต่ยังช่วยให้การสร้างชิ้นส่วนแบบจำลองพลาสติกที่ซับซ้อนและซับซ้อนยิ่งขึ้นซึ่งจะผลักดันขอบเขตของสิ่งที่นักเล่นสมัครเล่นสามารถคาดหวังได้

การพิมพ์ 3 มิติสำหรับการสร้างต้นแบบอย่างรวดเร็วและเม็ดมีดแม่พิมพ์

บางทีหนึ่งในนวัตกรรมที่เปลี่ยนแปลงได้มากที่สุดคือการบูรณาการของ การพิมพ์ 3 มิติ (การผลิตสารเติมแต่ง) เข้าไปในเวิร์กโฟลว์การทำแม่พิมพ์ ในขณะที่การพิมพ์ 3 มิติโดยตรงของแม่พิมพ์การผลิตเต็มรูปแบบยังคงมีข้อ จำกัด เนื่องจากความแข็งแรงของวัสดุและความต้องการผิวผิว แต่ผลกระทบต่อการสร้างต้นแบบและส่วนประกอบแม่พิมพ์พิเศษนั้นยิ่งใหญ่:

- การสร้างต้นแบบอย่างรวดเร็วของชิ้นส่วน : ก่อนที่จะสร้างการผลิตแม่พิมพ์ที่มีราคาแพงนักออกแบบสามารถพิมพ์ชิ้นส่วนชุดแบบจำลองจริง 3 มิติได้อย่างรวดเร็วเพื่อทดสอบความพอดีการยศาสตร์และสุนทรียศาสตร์ สิ่งนี้ช่วยให้การทำซ้ำอย่างรวดเร็วและการตรวจสอบการออกแบบจับปัญหาก่อนหน้านี้มากในกระบวนการ

- เม็ดมีดแม่พิมพ์พิมพ์ 3 มิติ : สำหรับการผลิตปริมาณต่ำหรือคุณสมบัติที่ซับซ้อนเฉพาะภายในแม่พิมพ์เหล็กขนาดใหญ่เทคโนโลยีการพิมพ์ 3 มิติพิเศษ (เช่นการพิมพ์ 3 มิติโลหะหรือการพิมพ์เรซินความละเอียดสูง) สามารถสร้างเม็ดมีดแม่พิมพ์ได้ เม็ดมีดเหล่านี้สามารถรวมช่องระบายความร้อนภายในที่ซับซ้อนสูง (การระบายความร้อนที่สอดคล้องกัน) ซึ่งเป็นไปไม่ได้ที่จะบรรลุด้วยการขุดเจาะแบบดั้งเดิมนำไปสู่การระบายความร้อนที่เร็วขึ้นและสม่ำเสมอมากขึ้นและลดเวลารอบ พวกเขายังยอดเยี่ยมสำหรับการสร้างพื้นผิวโดยละเอียด

- แม่พิมพ์ชั่วคราว : สำหรับการวิ่งระยะสั้นหรือชิ้นส่วนพิสูจน์แนวคิดเครื่องพิมพ์เรซิน 3D ที่มีความแข็งแรงสูงบางตัวสามารถผลิตแม่พิมพ์ชั่วคราวที่เสียสละสามารถฉีดชิ้นส่วนพลาสติกจำนวน จำกัด ได้

แม่พิมพ์หลายเซลล์และประโยชน์ของพวกเขา

ในขณะที่ไม่ใหม่ทั้งหมดการออกแบบและการผลิตที่ซับซ้อน แม่พิมพ์หลายเซลล์ ยังคงได้รับการปรับปรุงและปรับให้เหมาะสม แทนที่จะผลิตชิ้นส่วนพลาสติกหนึ่งชิ้นต่อรอบการฉีดแม่พิมพ์หลายเซลล์สร้างชิ้นส่วนที่เหมือนกันหลายชิ้น (หรือบางครั้งก็แตกต่างกันที่เกี่ยวข้อง) ในการยิงครั้งเดียว

- เพิ่มประสิทธิภาพการผลิต : ผลประโยชน์หลักคือการลดลงอย่างมากในเวลาการผลิตและต้นทุนต่อส่วน หากแม่พิมพ์เซลล์เดียวใช้เวลา 30 วินาทีต่อส่วนแม่พิมพ์ 4-cavity สามารถผลิต 4 ส่วนในประมาณ 30 วินาทีเดียวกัน

- ความสม่ำเสมอในส่วนต่างๆ : เนื่องจากทุกส่วนในแม่พิมพ์หลายเซลล์ถูกหล่อพร้อมกันภายใต้เงื่อนไขเดียวกันจึงมีความสอดคล้องสูงในด้านคุณภาพมิติและคุณสมบัติของวัสดุ

- การสึกหรอของเครื่องลดลง : จำเป็นต้องใช้วัฏจักรน้อยลงในการผลิตชิ้นส่วนในปริมาณเท่ากันซึ่งสามารถลดการสึกหรอและฉีกขาดบนเครื่องฉีดขึ้นรูป

การออกแบบแม่พิมพ์หลายเซลล์มีความซับซ้อนซึ่งต้องการการปรับสมดุลของการไหลของพลาสติกอย่างแม่นยำเพื่อให้แน่ใจว่าฟันผุทั้งหมดเต็มไปด้วยกันอย่างสม่ำเสมอ ระบบนักวิ่งร้อนซึ่งทำให้พลาสติกหลอมเหลวอยู่ตรงไปยังโพรงมักใช้เพื่อเพิ่มประสิทธิภาพและลดขยะวัสดุในแม่พิมพ์เหล่านี้

แม่พิมพ์อัจฉริยะพร้อมเซ็นเซอร์สำหรับการตรวจสอบแบบเรียลไทม์

การถือกำเนิดของ Internet Internet of Things (IIOT) ได้นำไปสู่การพัฒนา "แม่พิมพ์อัจฉริยะ" เหล่านี้เป็นแม่พิมพ์ที่ติดตั้งเซ็นเซอร์แบบรวมที่ให้ข้อมูลแบบเรียลไทม์เกี่ยวกับกระบวนการขึ้นปั้นโดยตรงจากภายในโพรงแม่พิมพ์เอง

- เซ็นเซอร์อุณหภูมิ : ตรวจสอบอุณหภูมิพลาสติกเมื่อเข้าและเย็นลงภายในโพรงเพื่อให้มั่นใจว่าการระบายความร้อนที่ดีที่สุดและป้องกันการบิดเบือนหรือเครื่องหมายจม

- เซ็นเซอร์ความดัน : วัดความดันภายในแม่พิมพ์ในระหว่างการฉีดให้ข้อมูลเชิงลึกเกี่ยวกับการเติมเชื้อราการบรรจุและภาพสั้น ๆ หรือแฟลชที่อาจเกิดขึ้น

- เซ็นเซอร์ความชื้น : สามารถตรวจจับปัญหาความชื้นโดยเฉพาะอย่างยิ่งที่เกี่ยวข้องกับพลาสติกดูดความชื้น

- เคาน์เตอร์วงจร/เซ็นเซอร์สวมใส่ : ติดตามจำนวนรอบและสามารถตรวจจับการสึกหรอที่ละเอียดอ่อนบนส่วนประกอบแม่พิมพ์ที่สำคัญกระตุ้นการบำรุงรักษาเชิงรุกก่อนที่ปัญหาจะเกิดขึ้น

ประโยชน์ของแม่พิมพ์อัจฉริยะ:

- การควบคุมคุณภาพที่เพิ่มขึ้น : ข้อมูลแบบเรียลไทม์ช่วยให้สามารถตรวจจับการเบี่ยงเบนกระบวนการได้ทันทีช่วยให้ผู้ประกอบการสามารถแก้ไขปัญหาได้ทันทีลดอัตราเศษซาก

- การบำรุงรักษาทำนาย : โดยการตรวจสอบการสึกหรอและประสิทธิภาพแม่พิมพ์อัจฉริยะสามารถทำนายได้เมื่อต้องการการบำรุงรักษาช่วยให้สามารถหยุดทำงานตามกำหนดเวลาแทนที่จะเสียค่าใช้จ่ายที่ไม่คาดคิด

- การเพิ่มประสิทธิภาพกระบวนการ : ข้อมูลที่หลากหลายที่รวบรวมได้ช่วยให้วิศวกรปรับพารามิเตอร์การขึ้นรูปเพื่อให้ได้ประสิทธิภาพและคุณภาพของชิ้นส่วนที่มากยิ่งขึ้น

- การตรวจสอบย้อนกลับได้ : เงื่อนไขการขึ้นรูปของแต่ละส่วนสามารถบันทึกได้ให้ประวัติที่สมบูรณ์สำหรับการประกันคุณภาพและการแก้ไขปัญหา

นวัตกรรมเหล่านี้เน้นถึงอนาคตที่การทำแม่พิมพ์ไม่เพียง แต่เกี่ยวกับการผลิตที่แม่นยำ แต่ยังเกี่ยวกับกระบวนการอัจฉริยะที่ขับเคลื่อนด้วยข้อมูลเพิ่มความแข็งแกร่งให้กับรากฐานสำหรับชุดพลาสติกที่มีความซับซ้อนและมีคุณภาพสูงมากขึ้น

บทสรุป

จากประกายเริ่มต้นของความคิดไปจนถึงเสียงครวญครางที่ปรับแต่งอย่างประณีตของเครื่องฉีดขึ้นรูปการสร้างแม่พิมพ์แบบจำลองพลาสติกเป็นเครื่องพิสูจน์ถึงความแม่นยำทางวิศวกรรมการผลิตขั้นสูงและงานฝีมือที่พิถีพิถัน เราได้สำรวจแต่ละขั้นตอนที่สำคัญโดยเปิดเผยความซับซ้อนที่หนุนการกระทำที่เรียบง่ายของการประกอบชุดโมเดล

สรุปกระบวนการทำแม่พิมพ์

การเดินทางของเราเริ่มต้นด้วยสิ่งสำคัญ ขั้นตอนการออกแบบ ที่ซอฟต์แวร์ CAD แปลงแนวคิดเป็นพิมพ์เขียว 3 มิติโดยละเอียดวางแผนอย่างพิถีพิถันทุกด้านตั้งแต่มุมร่างไปจนถึงการแยกสาย ความแม่นยำดิจิตอลนี้จะเป็นแนวทาง การเลือกวัสดุ ตัวเลือกเชิงกลยุทธ์ที่สมดุลความทนทานคุณสมบัติทางความร้อนและค่าใช้จ่ายด้วยเหล็กกล้าเครื่องมือคุณภาพสูงมักจะเป็นตัวเลือกที่ต้องการสำหรับอายุยืนและความสามารถในการเก็บรายละเอียดที่ดี

การสร้างทางกายภาพคลี่คลายผ่านอันทรงพลังของ เครื่องจักรกลซีเอ็นซี และ EDM ซึ่งแกะสลักโพรงแม่พิมพ์และแกนที่ซับซ้อนด้วยความแม่นยำของไมครอนย่อยจับทุกเส้นและหมุด ติดตามสิ่งนี้กระบวนการสำคัญของ การขัดเกลาแม่พิมพ์และการตกแต่ง แปลงพื้นผิวกลึงที่ขรุขระให้เป็นความประทับใจที่เรียบเนียนของกระจกเพื่อให้มั่นใจว่าชิ้นส่วนพลาสติกที่ไร้ที่ติและการขับออกอย่างง่ายดาย

ก่อนการผลิตจำนวนมากแม่พิมพ์จะต้องเข้มงวดอย่างเข้มงวด การทดสอบและการควบคุมคุณภาพ ในกรณีที่การทดลองใช้ระบุและแก้ไขความไม่สมบูรณ์ใด ๆ เพื่อให้มั่นใจถึงความแม่นยำของมิติและคุณภาพส่วนที่สอดคล้องกัน ในที่สุดแม่พิมพ์จะเข้าสู่ การผลิตจำนวนมาก ตรวจสอบอย่างพิถีพิถันและยั่งยืนผ่านความขยัน การซ่อมบำรุง เพื่อรับประกันปีของการบริการที่เชื่อถือได้

ความสำคัญของความแม่นยำและคุณภาพในการสร้างแม่พิมพ์

ชุดรูปแบบพื้นฐานตลอดกระบวนการทั้งหมดนี้เป็นสิ่งจำเป็นอย่างยิ่ง ความแม่นยำและคุณภาพ - ในโลกของชุดพลาสติกแบบจำลองความแม่นยำเป็นสิ่งสำคัญยิ่ง ทุกองค์ประกอบจะต้องพอดีอย่างสมบูรณ์แบบทุกรายละเอียดจะต้องกรอบและทุกพื้นผิวจะต้องไร้ที่ติ การประนีประนอมในคุณภาพของแม่พิมพ์แปลโดยตรงเป็นข้อบกพร่องในผลิตภัณฑ์ขั้นสุดท้ายซึ่งนำไปสู่ความหงุดหงิดสำหรับผู้สร้างโมเดลและความเสียหายต่อชื่อเสียงของแบรนด์ การลงทุนล่วงหน้าในการออกแบบวัสดุและกระบวนการผลิตที่มีคุณภาพสูงสำหรับแม่พิมพ์จ่ายเงินปันผลหลายครั้งในรูปแบบของชิ้นส่วนที่มีความเที่ยงตรงสูงที่สอดคล้องกัน

แนวโน้มในอนาคตในการผลิตแม่พิมพ์แบบจำลองพลาสติก

มองไปข้างหน้าสาขาการผลิตแม่พิมพ์ยังคงเป็นเวทีที่น่าตื่นเต้นของนวัตกรรม การพิมพ์ 3 มิติ ถูกตั้งค่าให้มีบทบาทที่ยิ่งใหญ่กว่าไม่เพียง แต่ในการสร้างต้นแบบ แต่อาจเกิดขึ้นในการสร้างช่องระบายความร้อนที่ซับซ้อนหรือเม็ดมีดแม่พิมพ์ที่มีรายละเอียดสูงซึ่งก่อนหน้านี้เป็นไปไม่ได้ การเพิ่มขึ้นของ แม่พิมพ์อัจฉริยะ ด้วยเซ็นเซอร์แบบบูรณาการสัญญาข้อมูลเรียลไทม์และการวิเคราะห์การทำนายซึ่งนำไปสู่กระบวนการที่ได้รับการปรับปรุงมากขึ้นลดเวลาหยุดทำงานและการควบคุมคุณภาพที่ไม่มีใครเทียบ ในฐานะที่เป็นความก้าวหน้าทางวิทยาศาสตร์ของวัสดุเราอาจเห็นโลหะผสมแม่พิมพ์ใหม่ที่นำเสนอการผสมผสานที่เหนือกว่าของการนำความร้อนความแข็งและความสามารถในการกลึง

ในสาระสำคัญกระบวนการที่ซับซ้อนของการทำแม่พิมพ์แบบจำลองพลาสติกเป็นสิ่งมหัศจรรย์ที่ซ่อนเร้นของวิศวกรรม มันเป็นการแสวงหาความสมบูรณ์แบบอย่างต่อเนื่องเพื่อให้มั่นใจว่าความหลงใหลในการประกอบโลกขนาดเล็กนั้นได้พบกับส่วนประกอบที่มีคุณภาพสูงสุดที่เป็นไปได้ทำให้งานอดิเรกที่ซับซ้อนของการสร้างแบบจำลองพลาสติกที่สามารถเข้าถึงได้และสนุกสนานสำหรับคนรุ่นต่อ ๆ ไป