รู้เบื้องต้นเกี่ยวกับการตัดเฉือน CNC

ในโลกที่ซับซ้อนของการผลิตสมัยใหม่ ความแม่นยำ และ ประสิทธิภาพ เป็นสิ่งสำคัญยิ่ง จากการปลูกถ่ายทางการแพทย์ที่เล็กที่สุดไปจนถึงส่วนประกอบการบินและอวกาศที่ใหญ่ที่สุดความสามารถในการกำหนดวัตถุดิบให้เป็นชิ้นส่วนที่แม่นยำสูงเป็นสิ่งสำคัญ เป็นเวลาหลายทศวรรษแล้วที่ช่างฝีมือที่มีทักษะสร้างองค์ประกอบอย่างพิถีพิถันด้วยมือกระบวนการที่ต้องการเวลาอันยิ่งใหญ่ความเชี่ยวชาญและมักนำไปสู่ความไม่สอดคล้องกัน ทั้งหมดนี้เปลี่ยนไปด้วยการถือกำเนิดของ การควบคุมตัวเลขคอมพิวเตอร์ (CNC) การตัดเฉือนเทคโนโลยีการเปลี่ยนแปลงที่ปฏิวัติภูมิทัศน์การผลิต

การตัดเฉือนซีเอ็นซีช่วยควบคุมเครื่องมือเครื่องโดยใช้ซอฟต์แวร์คอมพิวเตอร์ที่ตั้งโปรแกรมไว้ล่วงหน้า แทนที่จะใช้คันโยกและล้อด้วยตนเองคำแนะนำดิจิตอลจะแนะนำการเคลื่อนไหวของเครื่องเพื่อให้มั่นใจถึงความแม่นยำที่ไม่มีใครเทียบได้การทำซ้ำและความเร็ว การเปลี่ยนแปลงนี้เป็นวิวัฒนาการที่สำคัญจากการตัดเฉือนแบบดั้งเดิมแบบดั้งเดิมปูทางไปสู่การผลิตชิ้นส่วนที่ซับซ้อนด้วยคุณภาพที่ไม่เคยมีมาก่อน วันนี้การตัดเฉือนซีเอ็นซีเป็นกระดูกสันหลังของอุตสาหกรรมนับไม่ถ้วนตั้งแต่ยานยนต์และการบินและอวกาศไปจนถึงอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคและอุปกรณ์การแพทย์ทำให้สามารถสร้างการออกแบบที่ซับซ้อนซึ่งครั้งหนึ่งเคยเป็นไปไม่ได้

ภาพรวมอย่างรวดเร็ว:

3 แกน เครื่อง CNC เคลื่อนย้ายเครื่องมือตัดไปตามเส้นทางเชิงเส้นสามเส้นทาง (x, y, z) เหมาะสำหรับชิ้นส่วนที่เรียบง่ายแบนและคุณสมบัติพื้นฐาน

ต้นทุนมีประสิทธิภาพและมีประสิทธิภาพสำหรับส่วนประกอบที่มีปริมาณมากและซับซ้อนน้อยกว่า

มักจะต้องมีการตั้งค่าหลายครั้งสำหรับการตัดเฉือนหลายด้าน

5 แกน เครื่อง CNC เพิ่มแกนหมุนสองแกนช่วยให้เครื่องมือเข้าใกล้ชิ้นงานจากทุกมุมใด ๆ

สำหรับส่วนที่ซับซ้อนสูงโค้งหรือสลับซับซ้อน

การลงทุนที่มีขนาดใหญ่ขึ้นสำหรับอุตสาหกรรมขั้นสูงเช่นการบินและอวกาศและการแพทย์

ทำความเข้าใจการตัดเฉือนซีเอ็นซี 3 แกน

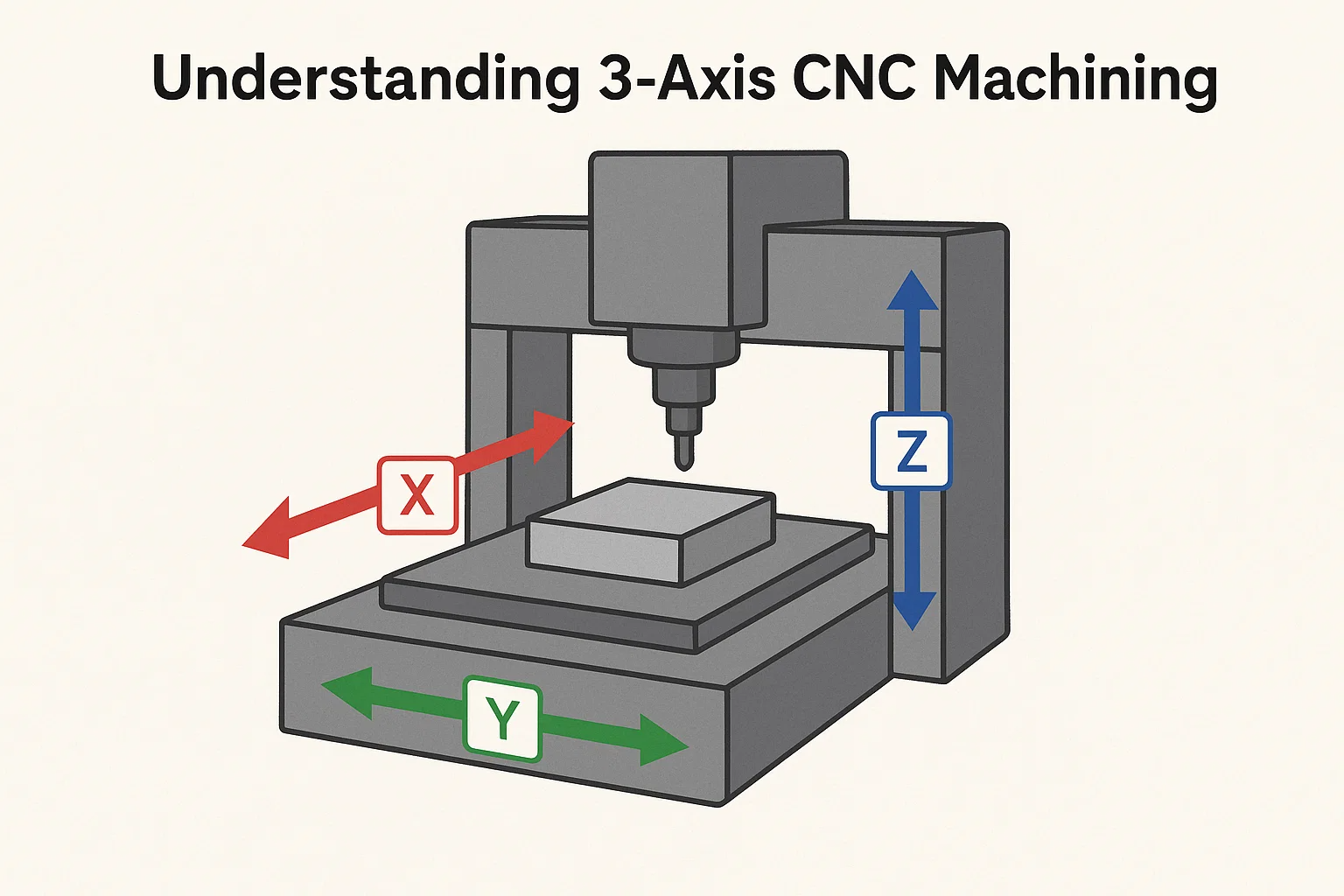

หัวใจของการตัดเฉือนหลายแกนเป็นแนวคิดพื้นฐานของการเคลื่อนไหวตามแกนที่แตกต่างกัน ประเภทที่พบมากที่สุดและพื้นฐานคือ เครื่องตัดเฉือนซีเอ็นซี 3 แกน ซึ่งทำงานตามแกนเชิงเส้นหลักสามแกน: X, Y และ Z .

-

ที่ แกน x โดยทั่วไปจะควบคุมการเคลื่อนไหวจากซ้ายไปขวาผ่านการทำงานของเครื่อง

-

ที่ แกน y กำหนดการเคลื่อนไหวจากด้านหน้าไปด้านหลัง

-

ที่ แกน z จัดการการเคลื่อนไหวในแนวตั้งและลงของเครื่องมือตัด

คิดว่ามันเหมือนกับการวาดบนแผ่นกระดาษแบนด้วยปากกา: คุณสามารถย้ายปากกาซ้าย/ขวา (x) ขึ้น/ลงบนกระดาษ (y) แล้วยกออกหรือกดลงบนกระดาษ (z)

วิธีการตัดเฉือน 3 แกนทำงานอย่างไร

ในเครื่องซีเอ็นซี 3 แกนเครื่องมือตัดจะเคลื่อนที่ไปตามแกนสามแกนเหล่านี้เพื่อลบวัสดุออกจากชิ้นงานที่อยู่กับที่ การตั้งค่านี้ช่วยให้การตัดเฉือนบนระนาบเดียวหรือด้านข้างของชิ้นส่วนในแต่ละครั้ง เครื่องมือสามารถเคลื่อนที่เป็นเส้นตรงในทั้งสามทิศทางการสร้างคุณสมบัติเช่นรูช่องสล็อตกระเป๋าและพื้นผิวเรียบ หากอีกด้านหนึ่งของชิ้นงานต้องได้รับการกลึงชิ้นส่วนจะต้องได้รับการจัดตำแหน่งด้วยตนเองหรือ "ส่วนผสมใหม่" หมายถึงมันถูกยึดเข้าสู่ทิศทางใหม่

การดำเนินงานทั่วไปและแอปพลิเคชันของ 3 แกน CNC

เครื่องซีเอ็นซี 3 แกนนั้นมีความหลากหลายอย่างไม่น่าเชื่อและเป็นผู้ทำงานของร้านขายเครื่องจักรหลายแห่ง พวกเขาเก่งในงานเช่น:

-

หันหน้าไปทาง: การสร้างพื้นผิวเรียบ

-

การโม่: การตัดสล็อตช่องและกระเป๋า

-

การขุดเจาะและแตะ: การสร้างรูและรูเกลียว

-

การทำโปรไฟล์: ตัดรูปร่างด้านนอกของชิ้นส่วน

-

การแกะสลัก: การเพิ่มข้อความหรือการออกแบบลงบนพื้นผิว

การใช้งานทั่วไปของการตัดเฉือนซีเอ็นซี 3 แกนรวมถึงการผลิตส่วนประกอบแบน, แม่พิมพ์ง่าย ๆ , ชิ้นส่วนกลไกทั่วไปและการสร้างต้นแบบที่ไม่จำเป็นต้องใช้ undercuts ที่ซับซ้อนหรือความโค้งที่ซับซ้อนในหลาย ๆ ด้าน

ข้อดีและข้อ จำกัด ของการตัดเฉือน 3 แกน

ข้อดี:

-

คุ้มค่า: โดยทั่วไปแล้วเครื่อง 3 แกนมีราคาไม่แพงในการซื้อทำงานและบำรุงรักษาเมื่อเทียบกับคู่หูหลายแกน

-

การเขียนโปรแกรมง่ายขึ้น: การเขียนโปรแกรมเครื่องมือ 3 แกนมักจะตรงไปตรงมามากขึ้นทำให้ง่ายต่อการเรียนรู้และนำไปใช้

-

การตั้งค่าที่เร็วขึ้นสำหรับชิ้นส่วนง่าย ๆ : สำหรับชิ้นส่วนที่สามารถกลึงได้ในการตั้งค่าหนึ่งหรือสองครั้ง 3 แกนสามารถมีประสิทธิภาพมาก

-

ปริมาณงานสูง: เหมาะสำหรับการผลิตส่วนประกอบที่ง่ายกว่าในปริมาณมาก

ข้อ จำกัด :

-

ความซับซ้อนที่ จำกัด : ไม่สามารถสร้างรูปทรงเรขาคณิตที่ซับซ้อนได้อย่างง่ายดายด้วย undercuts หรือคุณสมบัติในหลาย ๆ ด้านโดยไม่ต้องติดตั้งอีกครั้ง

-

จำเป็นต้องตั้งค่าหลายรายการ: สำหรับชิ้นส่วนที่ต้องการการตัดเฉือนมากกว่าหนึ่งด้านชิ้นงานจะต้องหมุนด้วยตนเองและปิดบังอีกหลายครั้ง สิ่งนี้จะเพิ่มเวลาในการตั้งค่าและสามารถแนะนำความไม่ถูกต้อง

-

พื้นผิวเสร็จสิ้น: บางครั้งสามารถสร้างพื้นผิวที่ดีที่สุดได้น้อยลงบนพื้นผิวที่มีรูปร่างเนื่องจากเอฟเฟกต์ "บันได-บันได" ของการตัดเชิงเส้น

-

อายุการใช้งานที่ลดลง: เครื่องมืออาจประสบกับการสึกหรอมากขึ้นเมื่อเข้าใกล้รูปทรงที่ซับซ้อนจากมุมที่ จำกัด

ดำน้ำในการตัดเฉือนซีเอ็นซี 5 แกน

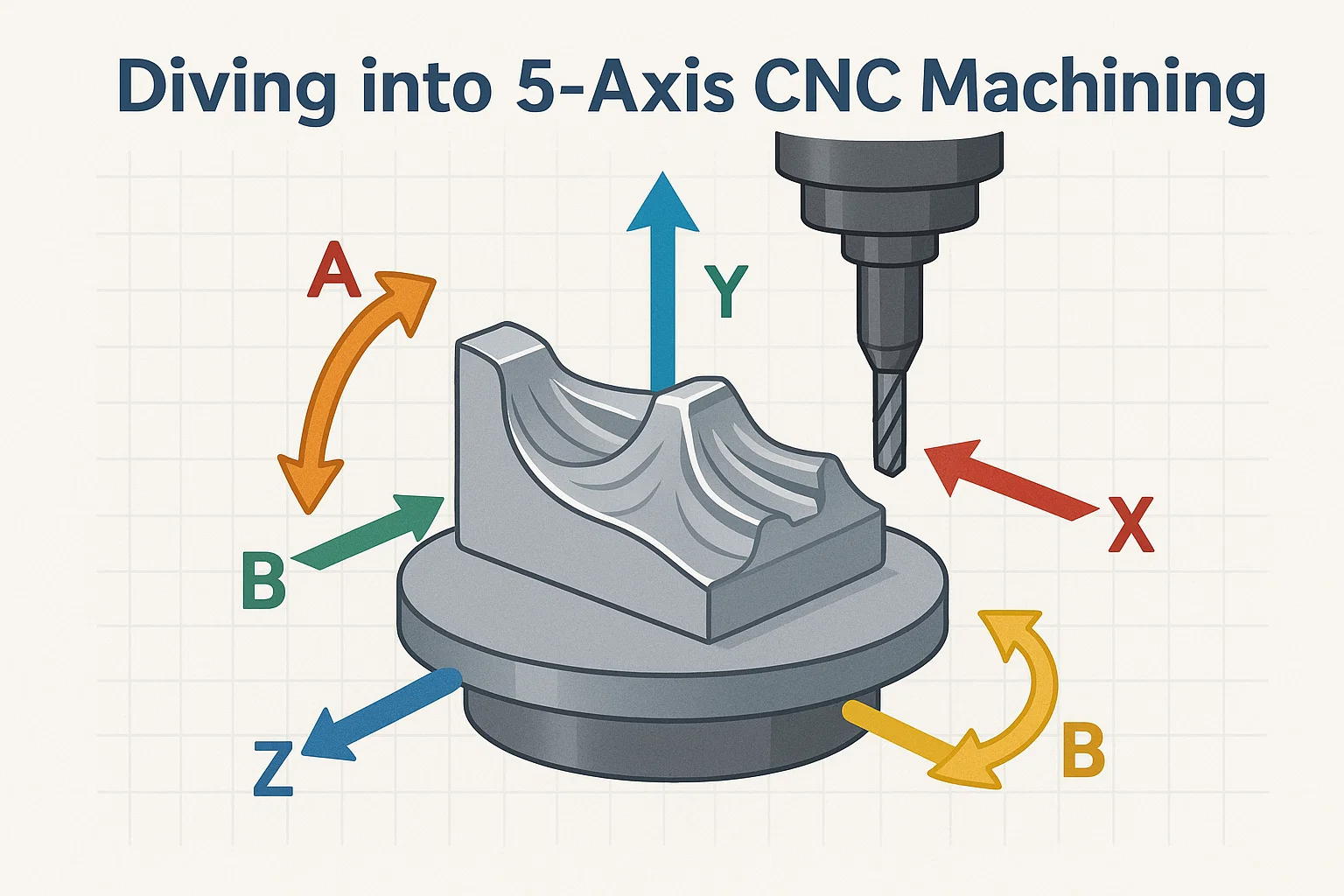

ในขณะที่การตัดเฉือน 3 แกนเก่งในการดำเนินงานบนระนาบเดียวความต้องการของการออกแบบผลิตภัณฑ์ที่ทันสมัยมักจะเรียกร้องให้มีความซับซ้อนมากขึ้น นี่คือที่ การตัดเฉือนซีเอ็นซี 5 แกน ขั้นตอนในเพิ่มแกนหมุนเพิ่มเติมสองแกนลงในแกนเชิงเส้นสามแกนที่มีอยู่ (x, y, z) แกนพิเศษเหล่านี้อนุญาตให้เครื่องมือตัดเข้าใกล้ชิ้นงานจากทุกทิศทางทำให้สามารถสร้างรูปทรงเรขาคณิตที่ซับซ้อนและซับซ้อนในการตั้งค่าเดียว

คำอธิบายของห้าแกน

ในเครื่อง 5 แกนคุณยังคงมีเส้นตรงที่คุ้นเคย X, Y และ Z ขวาน สองแกนเพิ่มเติมคือการหมุนโดยทั่วไปเรียกว่าเป็น A และ B หรือ A และ C .

-

x, y, z: การเคลื่อนไหวเชิงเส้นเช่นเดียวกับการตัดเฉือน 3 แกน

-

A-Axis: หมุนรอบแกน x

-

B-Axis: หมุนรอบแกน y

-

แกน C: หมุนรอบแกน z

การกำหนดค่าเครื่อง 5 แกนที่แตกต่างกันจะรวมแกนหมุนเหล่านี้ในรูปแบบต่าง ๆ (เช่น A และ B, A และ C หรือ B และ C) สิ่งสำคัญคือการหมุนเหล่านี้ช่วยให้เครื่องมือหรือชิ้นงาน (หรือทั้งสอง) เอียงและหมุนนำเสนอพื้นผิวที่แตกต่างกันไปยังเครื่องมือตัดโดยไม่ต้องแทรกแซงด้วยตนเอง

ประเภทของเครื่อง 5 แกน: พร้อมกันและ 3 2 2

สิ่งสำคัญคือต้องแยกแยะความแตกต่างระหว่างการตัดเฉือน 5 ประเภทหลักสองประเภทเนื่องจากความสามารถและแอปพลิเคชันแตกต่างกัน:

-

การตัดเฉือน 5 แกนพร้อมกัน (เต็ม 5 แกน): ในโหมดนี้แกนทั้งห้าจะเคลื่อนที่พร้อมกันและต่อเนื่องในระหว่างกระบวนการตัด ซึ่งหมายความว่าเครื่องมือสามารถรักษาการสัมผัสอย่างต่อเนื่องกับพื้นผิวที่มีรูปร่างที่ซับซ้อนไหลรอบเส้นโค้งและรูปร่างอย่างราบรื่น ความสามารถนี้เป็นสิ่งจำเป็นสำหรับการสร้างรูปแบบอินทรีย์ที่ซับซ้อนสูงและบรรลุพื้นผิวที่เหนือกว่าในชิ้นส่วนที่ซับซ้อน

-

3 2 การตัดเฉือนแกน (ตำแหน่ง 5 แกน): ยังเป็นที่รู้จักกันในนาม "ตำแหน่ง 5 แกน" วิธีนี้ใช้แกนหมุนสองแกนเพื่อปรับทิศทางงานหรือเครื่องมือลงในตำแหน่งคงที่จากนั้นการตัดเฉือนจะเกิดขึ้นโดยใช้แกนเชิงเส้น (x, y, z) เพียงสามแกน เมื่อส่วนหนึ่งถูกกลึงแกนหมุนจะขึ้นอีกส่วนหนึ่งสำหรับส่วนถัดไป ในขณะที่ไม่เป็นของเหลวเหมือน 5 แกนพร้อมกัน 3 2 การตัดเฉือนยังคงลดการติดตั้งอย่างมีนัยสำคัญเมื่อเทียบกับ 3 แกนทำให้มีประสิทธิภาพสูงสำหรับชิ้นส่วนที่มีคุณสมบัติบนใบหน้าที่หลากหลาย

วิธีการตัดเฉือน 5 แกนทำงานอย่างไรและความสามารถของมัน

ความสามารถหลักของการตัดเฉือน 5 แกนอยู่ในความสามารถในการหมุนเครื่องมือตัดและ/หรือชิ้นงานในระหว่างกระบวนการตัดเฉือน การเคลื่อนไหวอย่างต่อเนื่องหรือจัดทำดัชนีนี้ช่วยให้:

-

ต่ำกว่า: การเข้าถึงคุณสมบัติที่ "ซ่อน" หรือทำมุมในลักษณะที่เครื่อง 3 แกนไม่สามารถเข้าถึงได้โดยไม่ต้องใช้การผสมใหม่

-

มุมเครื่องมือที่ดีที่สุด: เครื่องสามารถเอียงเครื่องมือเพื่อรักษามุมการตัดที่ดีที่สุดเมื่อเทียบกับพื้นผิวของชิ้นส่วนซึ่งนำไปสู่การตกแต่งพื้นผิวที่ดีขึ้นอายุการใช้งานที่ยาวนานขึ้นและการกำจัดวัสดุที่เร็วขึ้น

-

เครื่องตัดเฉือนการตั้งค่าเดี่ยว: ชิ้นส่วนที่ซับซ้อนจำนวนมากสามารถกลึงได้อย่างเต็มที่ในครั้งเดียวลดเวลาการตั้งค่าลงอย่างมากกำจัดข้อผิดพลาดสะสมจากการตั้งค่าหลายครั้งและปรับปรุงความแม่นยำของชิ้นส่วนโดยรวม

ข้อดีของการใช้เครื่องตัดเฉือนซีเอ็นซี 5 แกน

ประโยชน์ของการย้ายไปยังการตัดเฉือน 5 แกนมีความสำคัญโดยเฉพาะอย่างยิ่งสำหรับส่วนประกอบที่มีมูลค่าสูงและซับซ้อน:

-

เพิ่มความซับซ้อนของชิ้นส่วน: ความสามารถในการเครื่องจักรรูปทรงเรขาคณิตที่ซับซ้อนสูงรูปร่างอินทรีย์และเส้นโค้งที่ซับซ้อนซึ่งไม่สามารถทำได้หรือเป็นไปไม่ได้ในเครื่อง 3 แกน

-

ลดการตั้งค่าและเวลานำ: ด้วยการตัดเฉือนหลายด้านในการตั้งค่าเดียวเวลาการตั้งค่าจะถูกตัดอย่างมากนำไปสู่รอบการผลิตที่เร็วขึ้นและปรับปรุงประสิทธิภาพโดยรวม

-

เพิ่มความแม่นยำและความแม่นยำ: การกำจัดการตั้งค่าหลายครั้งช่วยลดความเสี่ยงของความผิดพลาดของมนุษย์และการจัดตำแหน่งความไม่ถูกต้องทำให้เกิดความแม่นยำในมิติที่สูงขึ้นและความคลาดเคลื่อนที่เข้มงวดมากขึ้น

-

พื้นผิวที่เหนือกว่า: การมีส่วนร่วมของเครื่องมืออย่างต่อเนื่องและมุมตัดที่ดีที่สุดนำไปสู่การเสร็จสิ้นพื้นผิวที่ราบรื่นขึ้นมักจะลดหรือไม่จำเป็นต้องใช้การตกแต่งรอง

-

ปรับปรุงอายุการใช้งานเครื่องมือและประสิทธิภาพ: ความสามารถในการปรับทิศทางเครื่องมืออย่างเหมาะสมหมายถึงความเครียดที่น้อยลงบนขอบตัดทำให้อายุการใช้งานเครื่องมือที่ยาวนานขึ้นและอัตราการกำจัดวัสดุที่มีประสิทธิภาพมากขึ้น

-

การเข้าถึง undercuts และกระเป๋าลึก: พื้นที่การตัดเฉือนที่ไม่สามารถเข้าถึงได้ด้วยข้อ จำกัด 3 แกนกลายเป็นกิจวัตรประจำวัน

แอปพลิเคชันของซีเอ็นซี 5 แกนในรูปทรงเรขาคณิตที่ซับซ้อนและชิ้นส่วนที่มีความแม่นยำสูง

ด้วยความสามารถขั้นสูงการตัดเฉือนซีเอ็นซี 5 แกนจึงเป็นสิ่งที่ขาดไม่ได้ในอุตสาหกรรมที่ต้องการความแม่นยำในระดับสูงสุดและความซับซ้อนทางเรขาคณิต แอพพลิเคชั่นครอบคลุมช่วงกว้าง:

-

การบินและอวกาศ: การผลิตใบมีดกังหัน (Blisks), ใบพัด, ส่วนประกอบโครงสร้างที่มีรูปทรงที่ซับซ้อนและชิ้นส่วนเครื่องยนต์

-

อุปกรณ์การแพทย์: การผลิตเครื่องมือผ่าตัดที่ซับซ้อนการปลูกถ่ายศัลยกรรมกระดูก (เช่นข้อต่อหัวเข่าและสะโพก) และส่วนประกอบเทียมที่มีรูปร่างกายวิภาค

-

แม่พิมพ์และตาย: การสร้างโพรงแม่พิมพ์ที่มีรายละเอียดสูงและซับซ้อนสำหรับการฉีดพลาสติกการปั้นการปั้นเป่าและการหล่อตาย

-

ยานยนต์: การสร้างต้นแบบและการผลิตส่วนประกอบเครื่องยนต์ใบพัดและแผงร่างกายศิลปะ

-

พลังงาน: ส่วนประกอบสำหรับน้ำมันและก๊าซและภาคพลังงานทดแทนที่ต้องการรูปทรงเรขาคณิตที่ซับซ้อนและวัสดุที่ทนทาน

-

ศิลปะและการออกแบบ: การแกะสลักชิ้นงานศิลปะและต้นแบบที่ซับซ้อนด้วยรูปแบบอินทรีย์

การตัดเฉือนซีเอ็นซี 5 แกนแสดงให้เห็นถึงการก้าวกระโดดที่สำคัญในความสามารถในการผลิตทำให้อุตสาหกรรมสามารถผลักดันขอบเขตของการออกแบบและสร้างส่วนประกอบที่มีฟังก์ชั่นและรูปแบบที่ไม่เคยมีมาก่อน

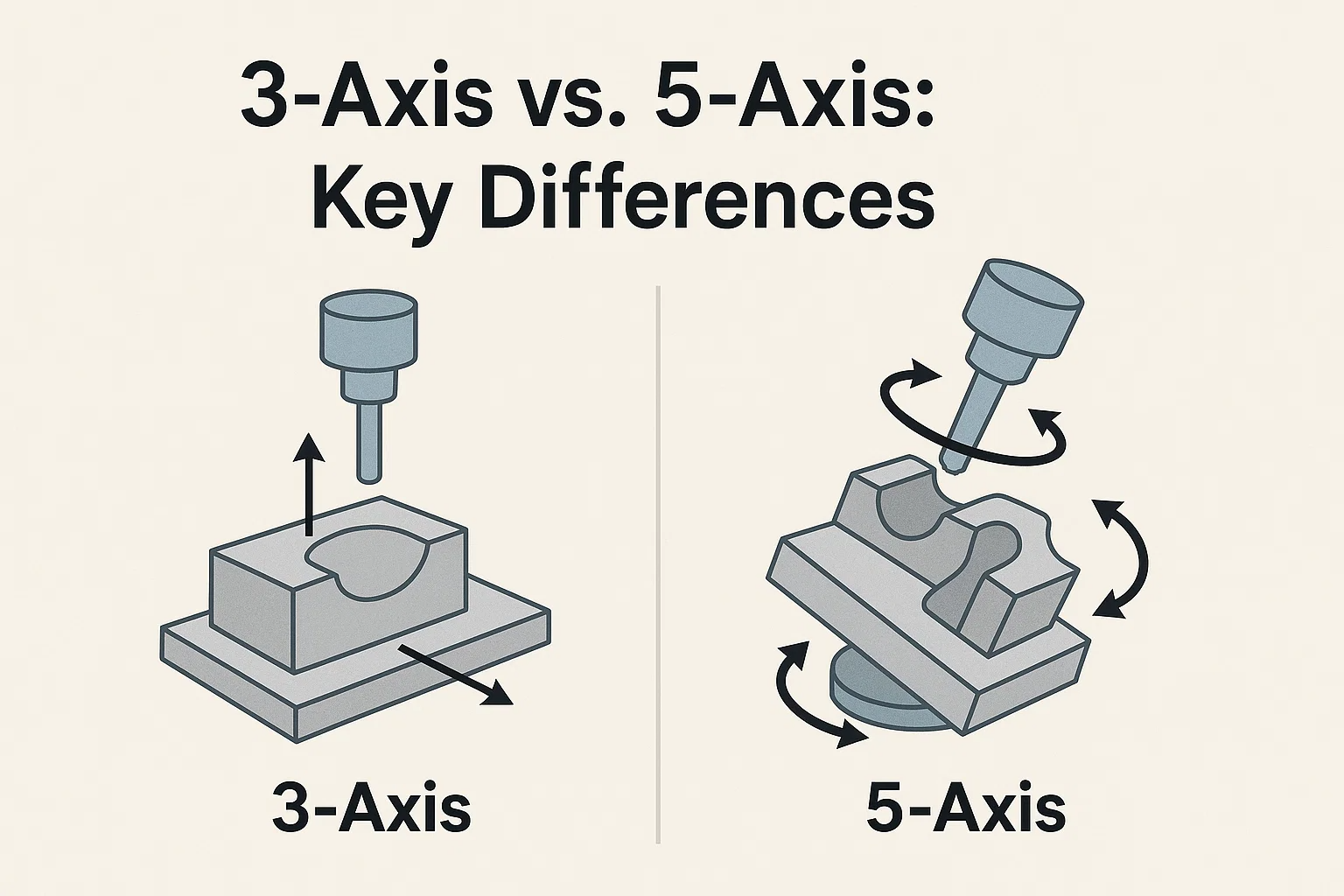

3 แกนเทียบกับ 5 แกน: ความแตกต่างที่สำคัญ

การเลือกระหว่าง 3 แกนและ 5 แกนการตัดเฉือนซีเอ็นซีเป็นการตัดสินใจที่สำคัญที่ส่งผลกระทบต่อความซับซ้อนของส่วนประสิทธิภาพการผลิตต้นทุนและในที่สุดความสำเร็จของโครงการ ในขณะที่ทั้งคู่เป็นวิธีการผลิตที่ทรงพลังความแตกต่างพื้นฐานของพวกเขากำหนดกรณีการใช้งานที่ดีที่สุดของพวกเขา

เพื่อให้มีการเปรียบเทียบที่ชัดเจนลองแยกความแตกต่างที่สำคัญ:

| คุณสมบัติ | เครื่องตัดเฉือนซีเอ็นซี 3 แกน | การตัดเฉือนซีเอ็นซี 5 แกน |

| ขวานของการเคลื่อนไหว | X, Y, Z (แกนเชิงเส้นสามแกน) | X, Y, Z (แกนเชิงเส้นสามแกน) สองแกนหมุน (A, B หรือ C) |

| ความซับซ้อนส่วนหนึ่ง | ดีที่สุดสำหรับรูปทรงเรขาคณิตที่ง่ายกว่าพื้นผิวเรียบกระเป๋าพื้นฐานและหลุม จำกัด สำหรับ undercuts หรือรูปทรงที่ซับซ้อน | เหมาะอย่างยิ่งสำหรับรูปร่างที่มีความซับซ้อนสูงรูปร่างอินทรีย์ต่ำกว่าและคุณสมบัติที่ซับซ้อน |

| เวลาตั้งค่าและประสิทธิภาพ | บ่อยครั้งที่ต้องใช้การตั้งค่าหลายครั้งและการติดตั้งใหม่สำหรับชิ้นส่วนที่มีคุณสมบัติในด้านต่าง ๆ เพิ่มเวลารอคอยโดยรวม | สามารถเครื่องหลายด้านหรือส่วนทั้งหมดในการตั้งค่าเดียวลดเวลาการตั้งค่าอย่างมีนัยสำคัญและปรับปรุงประสิทธิภาพ |

| พื้นผิวเสร็จสิ้นและความแม่นยำ | เหมาะสำหรับพื้นผิวเรียบ พื้นผิวที่มีรูปทรงอาจแสดง "บันไดบันได" หรือเสร็จสิ้นที่ดีที่สุดหรือน้อยกว่าซึ่งอาจต้องมีการโพสต์การประมวลผล | บรรลุพื้นผิวที่เหนือกว่าบนรูปทรงที่ซับซ้อนเนื่องจากการวางแนวเครื่องมืออย่างต่อเนื่องและมุมตัดที่เหมาะสมซึ่งมักจะกำจัดการตกแต่งรอง |

| การพิจารณาเครื่องมือ | โดยทั่วไปจะใช้เครื่องมือที่ยาวขึ้นเพื่อเข้าถึงคุณสมบัติซึ่งสามารถนำไปสู่การสั่นสะเทือนการโก่งตัวและอายุการใช้งานที่ลดลง ช่วงการเข้าถึงเครื่องมือที่ จำกัด | ช่วยให้เครื่องมือที่สั้นกว่าและเข้มงวดมากขึ้นเนื่องจากการเข้าถึงหลายมุม การมีส่วนร่วมของเครื่องมือที่ดีที่สุดนำไปสู่อายุการใช้งานที่ยาวนานขึ้นและการกำจัดวัสดุที่ดีขึ้น |

| ความซับซ้อนของการเขียนโปรแกรม | การเขียนโปรแกรมที่ค่อนข้างง่ายกว่า (G-Code) เนื่องจากมีอิสระน้อยลง ง่ายขึ้นสำหรับโปรแกรมเมอร์ระดับเริ่มต้น | การเขียนโปรแกรมที่ซับซ้อนมากขึ้นอย่างมีนัยสำคัญเนื่องจากการประสานงานของแกนพร้อมกันห้าแกน ต้องใช้ซอฟต์แวร์ CAD/CAM ขั้นสูงและโปรแกรมเมอร์ที่มีทักษะ |

| การหลีกเลี่ยงการชนกัน | การตรวจจับและหลีกเลี่ยงการชนที่ง่ายขึ้นเนื่องจากการเคลื่อนไหวที่ จำกัด | มีความสำคัญและซับซ้อนอย่างมาก ต้องใช้เครื่องมือจำลองขั้นสูงภายในซอฟต์แวร์ CAM เพื่อป้องกันการชนระหว่างเครื่องมือผู้ถือแกนหมุนและชิ้นงาน |

| การวิเคราะห์ต้นทุน | การลงทุนเริ่มต้น: ลดลง เครื่องจักรมีความซับซ้อนน้อยกว่าและมีราคาไม่แพงมาก ค่าใช้จ่ายในการดำเนินงาน: โดยทั่วไปลดลงต่อชั่วโมงเนื่องจากการตั้งค่าที่ง่ายขึ้นและเครื่องจักรที่ซับซ้อนน้อยกว่า | การลงทุนเบื้องต้น: สูงขึ้นอย่างมีนัยสำคัญ เครื่องจักรมีความซับซ้อนทางกลไกมากขึ้นและต้องการการควบคุมขั้นสูง ค่าใช้จ่ายในการดำเนินงาน: สูงขึ้นต่อชั่วโมงเนื่องจากความซับซ้อนของเครื่องการเขียนโปรแกรมพิเศษและการบำรุงรักษา อย่างไรก็ตามค่าใช้จ่ายต่อส่วนอาจลดลงสำหรับชิ้นส่วนที่ซับซ้อนเนื่องจากการตั้งค่าที่ลดลงและประสิทธิภาพที่สูงขึ้น |

| ระดับทักษะของผู้ประกอบการ | ปานกลางถึงสูง | สูงถึงผู้เชี่ยวชาญ; ต้องการความรู้เชิงลึกเกี่ยวกับหลักการการตัดเฉือนหลายแกนและซอฟต์แวร์ขั้นสูง |

รายละเอียดรายละเอียดของความแตกต่างที่สำคัญ:

-

ความซับซ้อนของชิ้นส่วนที่สามารถกลึงได้: นี่คือความแตกต่างพื้นฐานที่สุด เครื่อง 3 แกนถูก จำกัด อยู่ที่การตัดเฉือนจากจำนวนที่ จำกัด (โดยทั่วไปจะเป็นด้านบนและบางครั้งด้านข้างถ้าชิ้นส่วนถูกนำกลับมาใช้ใหม่) เครื่องจักร 5 แกนที่มีความสามารถในการหมุนสามารถเข้าถึงได้ทุกมุมใด ๆ ของชิ้นงานในการตั้งค่าเดียว สิ่งนี้ปลดล็อคความสามารถในการสร้างรูปแบบ 3 มิติที่ซับซ้อนสูงรูปร่างอินทรีย์และคุณสมบัติที่ลึกล้ำด้วยต่ำสุดที่เป็นไปไม่ได้หรือมีราคาแพงในเครื่อง 3 แกน

-

เวลาตั้งค่าและประสิทธิภาพ: สำหรับชิ้นส่วนที่ต้องใช้การตัดเฉือนบนใบหน้าหลายหน้า (เช่นทั้งหกด้านของลูกบาศก์) เครื่อง 3 แกนจะต้องใช้การผสมซ้ำหลายครั้งด้วยตนเองแต่ละเครื่องแต่ละคนต้องการให้เครื่องหยุดผู้ปฏิบัติงานเพื่อแทรกแซงและตั้งค่าออฟเซ็ตใหม่ สิ่งนี้เพิ่มเวลาแรงงานและศักยภาพที่สำคัญสำหรับข้อผิดพลาด เครื่อง 5 แกนมักจะสามารถทำให้ส่วนหนึ่งในการตั้งค่าเดี่ยวเสร็จสิ้นลงอย่างมากในการลดเวลาที่ไม่ได้มาถึงและปรับปรุงประสิทธิภาพโดยรวม

-

พื้นผิวเสร็จสิ้นและความแม่นยำ: เมื่อการตัดเฉือนพื้นผิวโค้งบนเครื่อง 3 แกนเครื่องมือจะต้องทำชุดของการผ่านเชิงเส้นซึ่งสามารถทำให้ "ขั้นตอน" หรือเครื่องหมายเครื่องมือที่มองเห็นได้ซึ่งมักจะต้องใช้การตกแต่งรองเช่นการขัดหรือขัด เครื่อง 5 แกนสามารถปรับทิศทางเครื่องมือตัดแทนเจนต์ไปยังพื้นผิวอย่างต่อเนื่องช่วยให้การตัดที่เรียบเนียนขึ้นและแม่นยำยิ่งขึ้นซึ่งส่งผลให้พื้นผิวที่เหนือกว่าเสร็จสิ้นการปิดเครื่องโดยตรงจากเครื่องลดหรือกำจัดหลังการประมวลผล วิธีการตั้งค่าเดี่ยวยังช่วยลดการสะสมของข้อผิดพลาดที่สามารถเกิดขึ้นได้กับการผสมซ้ำหลายครั้งซึ่งนำไปสู่ความแม่นยำของชิ้นส่วนโดยรวมที่สูงขึ้น

-

การพิจารณาเครื่องมือและการเขียนโปรแกรม:

-

เครื่องมือ: การตัดเฉือน 3 แกนบางครั้งต้องใช้เครื่องมืออีกต่อไปในการเข้าถึงกระเป๋าหรือคุณสมบัติที่ลึกซึ่งอาจมีแนวโน้มที่จะพูดพล่อยการสั่นสะเทือนและการโก่งตัวส่งผลกระทบต่อพื้นผิวและความแม่นยำ เครื่อง 5 แกนสามารถใช้เครื่องมือที่สั้นกว่าและแข็งกว่าได้เนื่องจากสามารถเอียงชิ้นส่วนหรือเครื่องมือเพื่อเข้าถึงคุณสมบัติเพิ่มความมั่นคงและประสิทธิภาพการตัด

-

การเขียนโปรแกรม: การเขียนโปรแกรมสำหรับ 3 แกนนั้นค่อนข้างตรงไปตรงมาส่วนใหญ่เกี่ยวข้องกับการเคลื่อนไหวเชิงเส้น อย่างไรก็ตามการเขียนโปรแกรม 5 แกนมีความซับซ้อนมากขึ้น มันต้องการซอฟต์แวร์ CAD/CAM ที่มีความสามารถในการสร้างเครื่องมือที่ประสานงานทั้งห้าแกนพร้อมกันในขณะที่หลีกเลี่ยงการชนระหว่างเครื่องมือที่ยึดเครื่องมือแกนหมุนและชิ้นงาน ความซับซ้อนนี้ต้องการโปรแกรมเมอร์ที่มีทักษะสูงและมักจะเกี่ยวข้องกับการจำลองอย่างกว้างขวาง

-

-

การวิเคราะห์ต้นทุน: การลงทุนเบื้องต้นและต้นทุนการดำเนินงาน:

-

การลงทุนเบื้องต้น: มีความแตกต่างอย่างมากในค่าใช้จ่ายล่วงหน้า เครื่องซีเอ็นซี 3 แกนโดยทั่วไปมีราคาไม่แพงมากในการซื้อทำให้พวกเขาเป็นจุดเริ่มต้นที่เข้าถึงได้สำหรับร้านค้าหลายแห่ง เครื่อง 5 แกนที่มีความซับซ้อนเชิงกลเพิ่มมอเตอร์เพิ่มเติมระบบควบคุมขั้นสูงและส่วนประกอบที่แม่นยำเป็นตัวแทนของค่าใช้จ่ายที่สูงขึ้นมาก

-

ต้นทุนการดำเนินงาน: ในขณะที่ค่าใช้จ่ายในการดำเนินงานรายชั่วโมงของเครื่อง 5 แกนอาจสูงขึ้น (เนื่องจากการบำรุงรักษาที่สูงขึ้นการใช้พลังงานและความต้องการผู้ให้บริการ/โปรแกรมเมอร์ที่มีทักษะสูง) ค่าใช้จ่ายต่อส่วนต่างๆ สำหรับส่วนประกอบที่ซับซ้อนมักจะต่ำกว่า 3 แกน นี่เป็นเพราะประสิทธิภาพที่เพิ่มขึ้นจากการตั้งค่าที่ลดลงรอบเวลาที่เร็วขึ้นอายุการใช้งานเครื่องมือที่ดีขึ้นและการกำจัดการดำเนินงานที่สองสามารถเกินอัตรารายชั่วโมงที่สูงขึ้น อย่างไรก็ตามสำหรับชิ้นส่วนที่ง่ายขึ้น 3 แกนยังคงเป็นแชมป์ต้นทุนที่ไม่มีปัญหา

-

ตัวเลือกระหว่าง 3 แกนและ 5 แกนจึงไม่เพียงเกี่ยวกับ "แกนมากขึ้นดีกว่า" แต่เป็นการตัดสินใจเชิงกลยุทธ์ตามความต้องการเฉพาะของโครงการความซับซ้อนของส่วนที่ต้องการข้อกำหนดความแม่นยำปริมาณการผลิตและงบประมาณที่มีอยู่

แอปพลิเคชันและอุตสาหกรรม

ความหลากหลายและความแม่นยำของการตัดเฉือนซีเอ็นซีหลายแกนทำให้มันเป็นเทคโนโลยีที่ขาดไม่ได้ในอุตสาหกรรมที่กว้างใหญ่ ในขณะที่เครื่อง 3 แกนยังคงมีความสำคัญสำหรับชิ้นส่วนที่ง่ายกว่าและมีปริมาณสูง แต่เครื่อง 5 แกนปลดล็อคความเป็นไปได้ใหม่สำหรับนวัตกรรมและประสิทธิภาพในสาขาที่ต้องการความซับซ้อนและความแม่นยำสูงสุด

นี่คือการดูว่าการตัดเฉือนทั้ง 3 แกนและ 5 แกน CNC ถูกนำไปใช้ในหลายภาคส่วน:

การบินและอวกาศ: การผลิตใบมีดกังหันส่วนประกอบโครงสร้าง

อุตสาหกรรมการบินและอวกาศเป็นเนื้อหาที่เรียกร้องมากที่สุดสำหรับการตัดเฉือนซีเอ็นซีซึ่งความปลอดภัยประสิทธิภาพและการลดน้ำหนักเป็นสิ่งสำคัญยิ่ง

-

การปกครอง 5 แกน: อุตสาหกรรมนี้อาศัยการตัดเฉือน 5 แกนพร้อมกันอย่างมากสำหรับส่วนประกอบที่สำคัญ ตัวอย่าง ได้แก่ :

-

ใบพัดกังหัน (Blisks/impellers): เส้นโค้งแอโรไดนามิกที่ซับซ้อนของใบมีดกังหันซึ่งมักจะผลิตเป็น blisks ชิ้นเดียวต้องใช้การเคลื่อนที่ 5 แกนอย่างต่อเนื่องเพื่อให้ได้ความแม่นยำที่จำเป็นสำหรับการไหลเวียนของอากาศและประสิทธิภาพที่ดีที่สุด

-

ส่วนประกอบโครงสร้าง: เฟรมเครื่องบินที่สลับซับซ้อนสปาร์ปีก, กำแพงกั้นและส่วนประกอบของเกียร์เชื่อมโยงไปถึงรูปทรงที่ซับซ้อนและรูปแบบรูที่แม่นยำนั้นได้รับการกลึงเพื่อความคลาดเคลื่อนที่แน่นจากวัสดุที่มีความแข็งแรงสูงและมีน้ำหนักเบาเช่นไทเทเนียมและโลหะผสมอลูมิเนียม

-

ปลอกเครื่องยนต์และหัวฉีด: ชิ้นส่วนเหล่านี้มักจะมีช่องระบายความร้อนภายในและรูปทรงเรขาคณิตที่ซับซ้อนซึ่งสามารถผลิตได้อย่างมีประสิทธิภาพด้วยความสามารถหลายแกน

-

-

ยูทิลิตี้ 3 แกน: ในขณะที่ 5 แกนเป็นสิ่งสำคัญสำหรับชิ้นส่วนที่ซับซ้อนสูงเครื่อง 3 แกนยังคงมีบทบาทในการผลิตวงเล็บที่ง่ายกว่าแผ่นติดตั้งและส่วนประกอบภายในที่ไม่ต้องการการเข้าถึงหลายด้านหรือรูปทรงที่ซับซ้อน

ยานยนต์: การสร้างต้นแบบและการผลิตชิ้นส่วนเครื่องยนต์ที่ซับซ้อน

อุตสาหกรรมยานยนต์ใช้เครื่องจักรกลซีเอ็นซีอย่างกว้างขวางตั้งแต่การสร้างต้นแบบอย่างรวดเร็วไปจนถึงการผลิตในปริมาณมากซึ่งผลักดันให้มีประสิทธิภาพและประสิทธิภาพอย่างต่อเนื่อง

-

5 แกนสำหรับประสิทธิภาพและการสร้างต้นแบบ:

-

บล็อกเครื่องยนต์และหัวกระบอกสูบ: ในขณะที่การผลิตขนาดใหญ่มักใช้สายการถ่ายโอนเฉพาะเครื่องจักร 5 แกนมีความสำคัญสำหรับการสร้างต้นแบบการออกแบบเครื่องยนต์ใหม่การสร้างห้องเผาไหม้ที่ซับซ้อนท่อไอดีและพอร์ตไอเสียที่มีการเปลี่ยนแปลงการไหลที่เหมาะสม

-

ส่วนประกอบการส่ง: เกียร์เพลาและตัวเรือนกล่องเกียร์ที่มีรูปทรงเรขาคณิตภายในที่ซับซ้อนได้รับประโยชน์จากความสามารถหลายแกนเพื่อให้มั่นใจว่าการทำงานและความทนทานที่ราบรื่น

-

การปรับแต่งและยานพาหนะเฉพาะ: สำหรับยานพาหนะที่มีประสิทธิภาพสูงความหรูหราหรือการแข่งรถ 5 แกนช่วยให้การสร้างส่วนประกอบที่เป็นเอกลักษณ์และปรับให้เหมาะสม

-

-

3 แกนสำหรับปริมาณและความเรียบง่าย:

-

ใบพัดเบรกและคาลิปเปอร์: ส่วนประกอบยานยนต์ที่ง่ายกว่าจำนวนมากโดยเฉพาะอย่างยิ่งส่วนใหญ่ที่มีความสมมาตรหรือแบบหมุนได้ส่วนใหญ่มีการผลิตอย่างมีประสิทธิภาพในโรงงาน 3 แกนและเครื่องกลึงซีเอ็นซี (ซึ่งทำงานบน 2 หรือ 3 แกน)

-

แชสซีและวงเล็บภายใน: ส่วนประกอบโครงสร้างและการตกแต่งภายในที่ซับซ้อนน้อยกว่ามักจะถูกตัดเฉือนโดยใช้กระบวนการ 3 แกนเพื่อความคุ้มค่า

-

อุปกรณ์การแพทย์: รากฟันเทียมเครื่องมือผ่าตัดขาเทียม

ความแม่นยำความเข้ากันได้ทางชีวภาพและการออกแบบที่ซับซ้อนนั้นไม่สามารถต่อรองได้ในสาขาการแพทย์ทำให้การตัดเฉือน CNC ขาดไม่ได้

-

5 แกนสำหรับส่วนประกอบที่สำคัญต่อชีวิต:

-

รากฟันเทียมศัลยกรรมกระดูก: การเปลี่ยนข้อต่อสะโพกและหัวเข่าการปลูกถ่ายกระดูกสันหลังและแผ่นกระดูกต้องใช้รูปร่างทางกายวิภาคที่ซับซ้อนและพื้นผิวที่ราบรื่นสูงซึ่งมีเพียง 5 แกนพร้อมกันการตัดเฉือนพร้อมกันสามารถบรรลุได้อย่างน่าเชื่อถือ วัสดุเช่นไทเทเนียมและโคบอลต์โครเมี่ยมเป็นเรื่องธรรมดา

-

เครื่องมือผ่าตัด: เครื่องมือผ่าตัดที่ซับซ้อนและซับซ้อนมักจะมีพื้นผิวที่จับยึดที่ซับซ้อนขอบตัดพิเศษหรือกลไกภายในผลิตด้วยความแม่นยำสูงโดยใช้ 5 แกน

-

ขาเทียมที่กำหนดเอง: แขนขาเทียมที่เฉพาะเจาะจงของผู้ป่วยและรากฟันเทียมต้องการความแม่นยำอย่างแน่นอนสำหรับความพอดีและฟังก์ชั่นซึ่งมักจะสร้างขึ้นจากการสแกนดิจิตอลที่แปลโดยตรงเป็นเครื่องมือ 5 แกน

-

-

3 แกนสำหรับส่วนประกอบสนับสนุน: ตัวเรือนอุปกรณ์การแพทย์ที่ง่ายกว่าแผ่นฐานสำหรับอุปกรณ์วินิจฉัยและส่วนประกอบเครื่องมือในห้องปฏิบัติการบางอย่างสามารถผลิตได้อย่างมีประสิทธิภาพด้วยการตัดเฉือน 3 แกน

แม่พิมพ์และตาย: การสร้างโพรงแม่พิมพ์ที่ซับซ้อนและส่วนประกอบตาย

อุตสาหกรรมแม่พิมพ์และตายเป็นพื้นฐานของการผลิตจำนวนมากเนื่องจากเครื่องมือเหล่านี้มีรูปร่างทุกอย่างตั้งแต่สินค้าอุปโภคบริโภคพลาสติกไปจนถึงชิ้นส่วนยานยนต์

-

5 แกนสำหรับแม่พิมพ์ที่ซับซ้อน:

-

แม่พิมพ์ฉีดสำหรับชิ้นส่วนที่ซับซ้อน: การสร้างโพรงที่สลับซับซ้อนสำหรับการฉีดพลาสติกโดยเฉพาะอย่างยิ่งสำหรับชิ้นส่วนที่มีความโค้งที่ซับซ้อน undercuts และพื้นผิวพื้นผิวที่ดีเป็นแอปพลิเคชันที่สำคัญสำหรับการตัดเฉือน 5 แกน มันช่วยลดความจำเป็นสำหรับกระบวนการทุติยภูมิเช่น EDM หรือการขัดด้วยมืออย่างมีนัยสำคัญ

-

การหล่อตายตายและตายปั๊ม: สำหรับชิ้นส่วนที่ต้องการรูปแบบที่ซับซ้อนหรือที่ซึ่งคุณสมบัติหลายอย่างจะต้องรวมเข้ากับการตายเพียงครั้งเดียว 5 แกนทำให้มั่นใจได้ถึงความแม่นยำสูงและคุณภาพพื้นผิวที่จำเป็นสำหรับการทำซ้ำหลายล้านครั้ง

-

-

3 แกนสำหรับการตายและฐานที่ง่ายกว่า: เครื่อง 3 แกนยังคงใช้สำหรับเม็ดมีดที่ซับซ้อนน้อยกว่าฐานและส่วนประกอบที่ไม่มีพื้นผิวที่มีรูปร่างสูง

อุตสาหกรรมอื่น ๆ : อุปกรณ์อิเล็กทรอนิกส์พลังงานและสินค้าอุปโภคบริโภค

การเข้าถึง CNC หลายแกนขยายไปไกลเกินกว่าอุตสาหกรรมหลักเหล่านี้:

-

อิเล็กทรอนิกส์:

-

5 แกน: Sinks ความร้อนที่มีความแม่นยำสูงพร้อมรูปทรงของครีบที่ซับซ้อน, สิ่งกีดขวางแบบกำหนดเองสำหรับอุปกรณ์เสียงหรือคอมพิวเตอร์ระดับสูงและตัวเชื่อมต่อเฉพาะทางมักจะได้รับประโยชน์จากความสามารถ 5 แกนสำหรับการจัดการความร้อนที่ดีที่สุดและพอดีที่แม่นยำ

-

3 แกน: การผลิตส่วนประกอบของแผงวงจร, สิ่งกีดขวางพื้นฐานและชิ้นส่วนกลไกขนาดเล็กสำหรับอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค

-

-

พลังงาน (น้ำมันและก๊าซ, ทดแทน):

-

5 แกน: ส่วนประกอบสำหรับเครื่องมือขุดเจาะรูที่ต้องทนต่อสภาวะสุดขั้วส่วนประกอบกังหันสำหรับการผลิตพลังงานพลังน้ำหรือพลังงานลมที่มีโปรไฟล์อากาศพลศาสตร์ที่ซับซ้อนและร่างกายวาล์วแรงดันสูง

-

3 แกน: การผลิตเฟรมสำหรับแผงโซลาร์เซลล์ส่วนประกอบท่อที่ซับซ้อนน้อยกว่าและหน้าแปลนมาตรฐาน

-

-

สินค้าอุปโภคบริโภค:

-

5 แกน: การผลิตอุปกรณ์กีฬาระดับสูง (เช่นหัวกอล์ฟสโมสรส่วนประกอบจักรยาน) แม่พิมพ์เครื่องประดับที่สลับซับซ้อนและชิ้นส่วนสำหรับกล้องพิเศษหรืออุปกรณ์ออพติคอลที่มีรูปแบบและสุนทรียศาสตร์มีความสำคัญ

-

3 แกน: การสร้างต้นแบบและการผลิตที่อยู่อาศัยสำหรับเครื่องใช้ไฟฟ้าส่วนประกอบเฟอร์นิเจอร์และรายการต่าง ๆ ในชีวิตประจำวันที่มีประสิทธิภาพด้านต้นทุนและรูปทรงเรขาคณิตที่ตรงไปตรงมาเป็นกุญแจสำคัญ

-

ในสาระสำคัญในขณะที่การตัดเฉือน 3 แกนยังคงเป็นโซลูชันพื้นฐานและคุ้มค่าสำหรับชิ้นส่วนที่หลากหลายการตัดเฉือน 5 แกนเป็นเทคโนโลยีที่ช่วยให้การสร้างส่วนประกอบที่มีประสิทธิภาพสูงและมีประสิทธิภาพสูงที่สุดที่กำหนดวิศวกรรมและการออกแบบผลิตภัณฑ์ที่ทันสมัย การเลือกมักจะเกิดขึ้นเพื่อสร้างความสมดุลให้กับความซับซ้อนของชิ้นส่วนความแม่นยำที่ต้องการปริมาณการผลิตและงบประมาณ

การเลือกเครื่อง CNC ที่เหมาะสม

การตัดสินใจระหว่างการลงทุนใน 3 แกนหรือเครื่องซีเอ็นซี 5 แกนเป็นสิ่งสำคัญสำหรับการดำเนินการผลิตใด ๆ มันไม่ได้เกี่ยวกับการ "ดีกว่า" โดยเนื้อแท้ แต่เป็นการเลือกเทคโนโลยีที่เหมาะสมที่สุดสำหรับความต้องการเฉพาะและเป้าหมายทางธุรกิจ การประเมินอย่างรอบคอบของปัจจัยสำคัญหลายประการเป็นสิ่งจำเป็น

ปัจจัยที่ต้องพิจารณา: ความซับซ้อนของส่วนปริมาณการผลิตงบประมาณ

-

ความซับซ้อนของส่วนและเรขาคณิต:

-

3 แกน: หากการผลิตหลักของคุณเกี่ยวข้องกับชิ้นส่วนแบนส่วนประกอบที่มีกระเป๋าตรงไปตรงมารูปทรงเรียบง่ายบนระนาบเดียวหรือชิ้นส่วนที่สามารถปรับตำแหน่งได้อย่างง่ายดายด้วยตนเองโดยไม่สูญเสียความแม่นยำเครื่อง 3 แกนมีแนวโน้มเพียงพอและประหยัดกว่า

-

5 แกน: สำหรับการออกแบบที่มีเส้นโค้งที่ซับซ้อนพื้นผิว 3 มิติที่สลับซับซ้อนต่ำกว่ากระเป๋าลึกที่ต้องการการเข้าถึงหลายมุมหรือส่วนประกอบที่ต้องการความคลาดเคลื่อนที่แน่นมากและพื้นผิวที่เหนือกว่าในการตั้งค่าเดียวการตัดเฉือน 5 แกนเป็นตัวเลือกที่ชัดเจน การบินและอวกาศการแพทย์และชิ้นส่วนยานยนต์ระดับสูงเป็นตัวอย่างที่สำคัญ

-

-

ปริมาณการผลิต:

-

3 แกน: สำหรับการผลิตชิ้นส่วนที่ง่ายกว่าในปริมาณที่สูงมากยานพาหนะ 3 แกนสามารถประหยัดค่าใช้จ่ายได้สูงโดยเฉพาะอย่างยิ่งหากเวลาการตั้งค่าน้อยที่สุดต่อส่วน

-

5 แกน: ในขณะที่เครื่อง 5 แกนมีต้นทุนเริ่มต้นสูงขึ้นความสามารถในการลดการตั้งค่าและการรวมการดำเนินงานมักจะนำไปสู่รอบเวลาที่เร็วขึ้นต่อส่วนสำหรับรูปทรงเรขาคณิตที่ซับซ้อน ซึ่งอาจส่งผลให้ต้นทุนโดยรวมลดลงต่อส่วนสำหรับส่วนประกอบที่มีมูลค่าสูงและซับซ้อนแม้ในปริมาณที่ต่ำกว่าโดยการลดแรงงานเครื่องมือและการประมวลผลหลังการประมวลผล สำหรับชิ้นส่วนที่มีความซับซ้อนสูง 5 แกนยังช่วยให้การผลิต "ไฟออก" (การดำเนินงานที่ไม่ต้องใส่ข้อมูล) เนื่องจากการแทรกแซงของมนุษย์ลดลง

-

-

งบประมาณ: การลงทุนเบื้องต้นและต้นทุนการดำเนินงาน:

-

การลงทุนเบื้องต้น: เครื่อง 3 แกนมีราคาไม่แพงมากทำให้เหมาะสำหรับการเริ่มต้นหรือธุรกิจที่มีเงินทุน จำกัด เครื่อง 5 แกนแสดงถึงการจ่ายเงินทุนที่มีขนาดใหญ่กว่ามากเนื่องจากกลไกขั้นสูงระบบควบคุมและส่วนประกอบที่มีความแม่นยำ

-

ต้นทุนการดำเนินงาน: ในขณะที่เครื่อง 5 แกนมีค่าใช้จ่ายในการดำเนินงานรายชั่วโมงที่สูงขึ้น (พลังงานเครื่องมือพิเศษโปรแกรมเมอร์/ผู้ประกอบการที่มีทักษะสูงการบำรุงรักษา) สิ่งเหล่านี้สามารถชดเชยได้ด้วยประสิทธิภาพที่เพิ่มขึ้นเศษซากที่ลดลงและการกำจัดการดำเนินงานที่สองสำหรับชิ้นส่วนที่ซับซ้อน เมื่อคำนวณต้นทุนที่แท้จริงให้พิจารณาค่าใช้จ่ายทั้งหมดในการผลิตส่วนที่เสร็จแล้วไม่ใช่แค่อัตรารายชั่วโมงของเครื่องเท่านั้น

-

-

พื้นผิวที่ต้องการเสร็จสิ้นและความแม่นยำ:

-

หากพื้นผิวเสร็จสิ้นมีความสำคัญและไม่สามารถทนต่อ "บันไดบันได" หรือต้องการการโพสต์น้อยที่สุด 5 แกนเสนอข้อได้เปรียบที่แตกต่างกัน ในทำนองเดียวกันสำหรับระดับสูงสุดของความแม่นยำมิติบนรูปทรงเรขาคณิตที่ซับซ้อนความสามารถในการตั้งค่าเดี่ยวของ 5 แกนช่วยลดข้อผิดพลาดสะสม

-

-

ความเชี่ยวชาญด้านการเขียนโปรแกรมและซอฟต์แวร์:

-

ประเมินทักษะการเขียนโปรแกรมปัจจุบันของทีมและความสามารถของซอฟต์แวร์ CAD/CAM ที่มีอยู่ของคุณ การตัดเฉือน 5 แกนต้องการซอฟต์แวร์ที่ซับซ้อนมากขึ้นและโปรแกรมเมอร์ที่ผ่านการฝึกอบรมมาอย่างดีเนื่องจากความซับซ้อนของการประสานงานหลายแกนและหลีกเลี่ยงการชน

-

เมื่อใดควรใช้ 3 แกนเทียบกับ 5 แกน

-

เลือก 3 แกนเมื่อ:

-

ชิ้นส่วนค่อนข้างง่ายส่วนใหญ่เป็นปริซึมหรือสามารถกลึงได้จาก 1-2 ด้าน

-

ข้อ จำกัด ด้านงบประมาณเข้มงวด

-

การผลิตส่วนประกอบง่าย ๆ ในปริมาณมากคือลำดับความสำคัญ

-

ความแม่นยำที่ต่ำกว่าและพื้นผิวผิวบนพื้นผิวที่มีรูปร่างเป็นที่ยอมรับหรือหลังการประมวลผลเป็นไปได้

-

คุณมีแรงงานที่เพียงพอสำหรับการแข่งใหม่ด้วยตนเองหากจำเป็น

-

-

เลือก 5 แกนเมื่อ:

-

ชิ้นส่วนมีรูปทรงเรขาคณิตที่ซับซ้อนพื้นผิวอิสระการตัดราคาหรือคุณสมบัติที่ต้องการการเข้าถึงหลายมุม

-

ความแม่นยำสูงและพื้นผิวที่เหนือกว่านั้นมีความสำคัญอย่างยิ่ง

-

การลดเวลาการตั้งค่าและการเพิ่มประสิทธิภาพโดยรวม (สำหรับชิ้นส่วนที่ซับซ้อน) เป็นสิ่งสำคัญยิ่ง

-

คุณตั้งเป้าหมายสำหรับการตัดเฉือน "ชุดเดี่ยว" เพื่อลดข้อผิดพลาดและเวลานำ

-

คุณกำลังผลิตส่วนประกอบที่มีมูลค่าสูงสำหรับอุตสาหกรรมเช่นการบินและอวกาศการแพทย์หรือยานยนต์ขั้นสูง

-

คุณมีงบประมาณสำหรับการลงทุนเริ่มต้นที่สูงขึ้นและการเข้าถึงความสามารถในการเขียนโปรแกรมที่มีทักษะ

-

ในที่สุดตัวเลือกที่ดีที่สุดมักจะเกี่ยวข้องกับการผสมผสานของการพิจารณาเหล่านี้และสำหรับโรงงานผลิตหลายแห่งที่มีทั้ง 3 แกนและความสามารถ 5 แกนให้ความยืดหยุ่นมากที่สุดในการจัดการโครงการที่หลากหลาย

แนวโน้มในอนาคตในการตัดเฉือนซีเอ็นซีหลายแกน

โลกของการตัดเฉือนซีเอ็นซีหลายแกนอยู่ไกลจากความนิ่ง ขับเคลื่อนด้วยความต้องการอย่างไม่หยุดยั้งสำหรับความแม่นยำที่สูงขึ้นประสิทธิภาพที่มากขึ้นและความสามารถของชิ้นส่วนที่ซับซ้อนมากขึ้นเทคโนโลยียังคงพัฒนาอย่างรวดเร็ว แนวโน้มสำคัญหลายประการกำลังสร้างอนาคต:

-

การผลิตอัตโนมัติและการผลิตไฟที่เพิ่มขึ้น:

-

นอกเหนือจากเครื่องมือเปลี่ยนเครื่องมืออัตโนมัติและระบบพาเลทการรวมหุ่นยนต์ร่วมกัน (COBOTS) สำหรับการโหลด/ขนถ่ายการตรวจสอบและการตรวจสอบคุณภาพเป็นเรื่องธรรมดามากขึ้น สิ่งนี้ผลักดันไปสู่การผลิตแบบอัตโนมัติ "ไฟออก" อย่างเต็มที่ทำให้เครื่องจักรทำงานได้ตลอด 24/7 ด้วยการดูแลของมนุษย์น้อยที่สุดการเพิ่มปริมาณงานที่เพิ่มขึ้นอย่างมากและลดต้นทุนแรงงาน

-

-

ปัญญาประดิษฐ์ (AI) และการรวมเครื่อง (ML) การรวม:

-

AI และ ML กำลังปฏิวัติ CNC โดยการปรับกระบวนการให้เหมาะสมแบบเรียลไทม์ ซึ่งรวมถึง:

-

การบำรุงรักษาทำนาย: อัลกอริทึม AI วิเคราะห์ข้อมูลเซ็นเซอร์ (การสั่นสะเทือนอุณหภูมิการใช้พลังงาน) เพื่อทำนายการสึกหรอของเครื่องมือและความล้มเหลวของเครื่องที่มีศักยภาพ ก่อน พวกเขาเกิดขึ้นช่วยให้การบำรุงรักษาเชิงรุกและลดการหยุดทำงานที่มีค่าใช้จ่ายสูง

-

การเพิ่มประสิทธิภาพ ToolPath: AI สามารถวิเคราะห์ข้อมูลการตัดเฉือนที่ผ่านมาเพื่อเพิ่มประสิทธิภาพพารามิเตอร์การตัด (ฟีดความเร็วความลึกของการตัด) เพื่อการปรับปรุงประสิทธิภาพพื้นผิวและอายุการใช้งานของเครื่องมือแม้จะปรับให้เข้ากับการเปลี่ยนแปลงของวัสดุ

-

การควบคุมคุณภาพอัตโนมัติ: ระบบการมองเห็นที่ใช้พลังงาน AI สามารถทำการตรวจสอบในกระบวนการตรวจจับข้อบกพร่องและการเบี่ยงเบนแบบเรียลไทม์

-

-

-

เทคโนโลยีคู่ดิจิตอล:

-

การสร้าง "Digital Twin" - แบบจำลองเสมือนจริงของเครื่อง CNC ทางกายภาพและกระบวนการผลิตทั้งหมด - กำลังได้รับแรงฉุด สิ่งนี้อนุญาตให้:

-

การจำลองแบบครอบคลุม: ใช้การจำลองการตัดเฉือนเสมือนเพื่อระบุการชนที่อาจเกิดขึ้นเพิ่มประสิทธิภาพเครื่องมือและทดสอบกลยุทธ์ที่แตกต่างกันโดยไม่ต้องใช้ทรัพยากรทางกายภาพ

-

การตรวจสอบและควบคุมแบบเรียลไทม์: การใช้ Digital Twin เพื่อตรวจสอบประสิทธิภาพของเครื่องจักรจริงแบบเรียลไทม์วินิจฉัยปัญหาและทำการปรับจากระยะไกล

-

-

-

การผลิตไฮบริด: สารเติมแต่งตรงกับการลบ:

-

แนวโน้มที่ก้าวล้ำนั้นเกี่ยวข้องกับเครื่องจักรที่รวมการผลิตแบบเติมแต่ง (การพิมพ์ 3 มิติ) และความสามารถในการตัดเฉือน CNC แบบลบได้ในแพลตฟอร์มเดียว สิ่งนี้อนุญาตให้:

-

สร้างขึ้นและจบ: การสร้างชิ้นส่วนรูปร่างใกล้เคียง (เช่นผ่านการสะสมพลังงานโดยตรง - DED) จากนั้นทำการตัดเฉือนอย่างแม่นยำเพื่อความคลาดเคลื่อนสุดท้ายและพื้นผิวเสร็จสิ้นในเครื่องเดียวกัน

-

การซ่อมแซมและการเพิ่มคุณสมบัติ: การซ่อมแซมส่วนประกอบที่มีมูลค่าสูงที่สวมใส่หรือเสียหายโดยการเพิ่มวัสดุแล้วตัดเฉือนหรือเพิ่มคุณสมบัติที่ซับซ้อนให้กับชิ้นส่วนที่มีอยู่ สิ่งนี้จะช่วยลดขยะวัสดุและเปิดโอกาสในการออกแบบใหม่

-

-

-

การเชื่อมต่อขั้นสูงและ IoT (Internet of Things):

-

เครื่องซีเอ็นซีเชื่อมต่อกันมากขึ้นแบ่งปันข้อมูลทั่วพื้นโรงงานและอื่น ๆ สิ่งนี้ช่วยให้:

-

การตรวจสอบประสิทธิภาพแบบเรียลไทม์: ผู้ประกอบการและผู้จัดการสามารถเข้าถึงข้อมูลสดเกี่ยวกับการใช้เครื่องการเพิ่มผลผลิตและสุขภาพ

-

การตัดสินใจที่ขับเคลื่อนด้วยข้อมูล: ข้อมูลเชิงลึกจากข้อมูลที่รวมสามารถแจ้งการจัดตารางการผลิตการจัดสรรทรัพยากรและการริเริ่มการปรับปรุงอย่างต่อเนื่อง

-

-

-

แนวทางปฏิบัติด้านการผลิตที่ยั่งยืน:

-

อุตสาหกรรมกำลังก้าวไปสู่โซลูชั่นที่เป็นมิตรกับสิ่งแวดล้อมมากขึ้นรวมถึงการออกแบบเครื่องจักรประหยัดพลังงานกลยุทธ์การตัดที่เหมาะสมที่สุดเพื่อลดการสูญเสียวัสดุการกรองสารหล่อเย็นที่ดีขึ้นและระบบรีไซเคิลและการใช้ของเหลวตัดที่ยั่งยืนมากขึ้น

-

ซอฟต์แวร์และการเขียนโปรแกรม

เบื้องหลังทุกส่วนที่ถูกตัดอย่างแม่นยำเป็นชุดคำแนะนำที่สร้างขึ้นอย่างพิถีพิถันสร้างและปรับปรุงผ่านซอฟต์แวร์ที่ซับซ้อน วิวัฒนาการของการตัดเฉือนซีเอ็นซีหลายแกนนั้นเชื่อมโยงกับความก้าวหน้าอย่างแยกไม่ออก การออกแบบโดยใช้คอมพิวเตอร์ช่วย (CAD) และ การผลิตโดยใช้คอมพิวเตอร์ช่วย (CAM) ซอฟต์แวร์พร้อมกับภาษาพื้นฐานของการเขียนโปรแกรม CNC

ซอฟต์แวร์ CAD/CAM สำหรับเครื่อง 3 แกนและ 5 แกน

การเดินทางจากแนวคิดดิจิทัลไปยังส่วนทางกายภาพเริ่มต้นด้วย CAD และ CAM

-

CAD (การออกแบบโดยใช้คอมพิวเตอร์ช่วย): ซอฟต์แวร์นี้ใช้เพื่อสร้างภาพวาด 2D และรุ่น 3 มิติของชิ้นส่วนที่จะผลิต ระบบ CAD ที่ทันสมัยนำเสนอเครื่องมือที่มีประสิทธิภาพสำหรับการออกแบบรูปทรงเรขาคณิตที่ซับซ้อนเพื่อให้มั่นใจถึงความแม่นยำของมิติและการเตรียมแบบจำลองสำหรับกระบวนการผลิต สำหรับการตัดเฉือนหลายแกนซอฟต์แวร์ CAD จะต้องมีความสามารถในการจัดการกับพื้นผิวที่ซับซ้อนสูงและชุดประกอบที่ซับซ้อน

-

CAM (การผลิตโดยใช้คอมพิวเตอร์ช่วย): นี่คือที่ที่เวทมนตร์เกิดขึ้นสำหรับการตัดเฉือนซีเอ็นซี ซอฟต์แวร์ CAM ใช้โมเดล 3 มิติที่สร้างขึ้นใน CAD และแปลเป็นคำแนะนำที่อ่านได้ด้วยเครื่อง ฟังก์ชั่นหลักของซอฟต์แวร์ CAM รวมถึง:

-

การสร้าง ToolPath: ฟังก์ชั่นที่สำคัญที่สุดในการสร้างเส้นทางที่แม่นยำเครื่องมือตัดจะตามมาเพื่อลบวัสดุ สำหรับ 3 แกนเครื่องมือเหล่านี้ค่อนข้างตรงไปตรงมา สำหรับ 5 แกนซอฟต์แวร์ CAM จะต้องสร้างเครื่องมือที่มีความซับซ้อนสูงที่ซิงโครไนซ์ซึ่งประสานกันทั้งห้าแกนทำให้มั่นใจได้ว่าการเคลื่อนไหวที่ราบรื่นมุมตัดที่ดีที่สุดและการกำจัดวัสดุที่มีประสิทธิภาพ

-

การจัดการห้องสมุดเครื่องมือ: การจัดเก็บและจัดการข้อมูลสำหรับเครื่องมือตัดต่าง ๆ (เส้นผ่านศูนย์กลางความยาวขลุ่ยวัสดุ ฯลฯ )

-

การคำนวณฟีดและความเร็ว: การกำหนดความเร็วในการหมุนที่ดีที่สุดของแกนหมุนและอัตราที่เครื่องมือเคลื่อนที่ผ่านวัสดุเพื่อให้ได้พื้นผิวที่ต้องการและอายุการใช้งานเครื่องมือ

-

การตรวจจับการชน: โดยเฉพาะอย่างยิ่งสำหรับ 5 แกนซอฟต์แวร์ CAM จำลองกระบวนการตัดเฉือนทั้งหมดเพื่อตรวจจับและป้องกันการชนกันระหว่างเครื่องมือตัด, ที่ยึดเครื่องมือ, แกนหมุน, ชิ้นงานและส่วนประกอบของเครื่อง สิ่งนี้จะช่วยป้องกันความเสียหายที่มีค่าใช้จ่ายสูงและทำให้มั่นใจได้ว่าการดำเนินงานที่ปลอดภัย

-

โพสต์การประมวลผล: ขั้นตอนสุดท้ายที่เครื่องมือทั่วไปที่สร้างโดย CAM จะถูกแปลงเป็นภาษา G-Code และ M-Code เฉพาะที่คอนโทรลเลอร์ของเครื่อง CNC สามารถเข้าใจได้ นี่เป็นฟังก์ชั่นที่มีความเชี่ยวชาญสูงและสำคัญเนื่องจากโพสต์โปรเซสเซอร์ที่ได้รับการกำหนดค่าไม่ดีสามารถนำไปสู่ข้อผิดพลาดของเครื่องหรือประสิทธิภาพที่ไม่ดี

-

สำหรับการตัดเฉือน 5 แกน ความสามารถของซอฟต์แวร์ CAM จะต้องมีความก้าวหน้าเป็นพิเศษ มันต้องการอัลกอริทึมที่สามารถจัดการกับการเคลื่อนไหวพร้อมกันได้ปรับเครื่องมือเพื่อการมีส่วนร่วมที่ดีที่สุดโดยอัตโนมัติและให้การหลีกเลี่ยงการชนที่แข็งแกร่งในสภาพแวดล้อมที่มีพลวัตสูง โซลูชันซอฟต์แวร์ CAM ชั้นนำเช่น Autodesk Fusion 360, Siemens NX, MasterCam, Hypermill และ Edgecam นำเสนอโมดูลและคุณสมบัติเฉพาะที่ออกแบบมาโดยเฉพาะสำหรับการเขียนโปรแกรมหลายแกนประสิทธิภาพสูง

ภาษาการเขียนโปรแกรม CNC (G-Code และ M-Code)

ในระดับต่ำสุดเครื่องซีเอ็นซีสื่อสารผ่านภาษาที่ได้มาตรฐาน แต่บ่อยครั้ง G-code และ m-code .

-

G-Code (รหัสเรขาคณิต): นี่คือภาษาหลักที่กำหนดการเคลื่อนไหวทางเรขาคณิตของเครื่อง G-codes บอกเครื่อง ที่ไหน เพื่อย้าย เร็วแค่ไหน , และ ตามเส้นทางใด - ตัวอย่าง ได้แก่ :

-

G00: การสำรวจอย่างรวดเร็ว (เคลื่อนที่ด้วยความเร็วสูงสุดโดยไม่ต้องตัด) -

G01: การแก้ไขเชิงเส้น (ย้ายเป็นเส้นตรงที่อัตราฟีดที่ระบุ) -

G02/G03: การแก้ไขแบบวงกลม (ย้ายในโค้งตามเข็มนาฬิกา/ทวนเข็มนาฬิกา) -

G90/G91: การวางตำแหน่งสัมบูรณ์/เพิ่ม -

ด้านการควบคุม G-Codes อื่น ๆ เช่นการเลือกเครื่องบินการชดเชยเครื่องตัดและรอบกระป๋อง (ลำดับที่ตั้งโปรแกรมไว้ล่วงหน้าสำหรับการขุดเจาะการแตะ ฯลฯ )

-

-

M-Code (รหัสเบ็ดเตล็ด): รหัสเหล่านี้ควบคุมฟังก์ชั่นเสริมของเครื่องที่ไม่เกี่ยวข้องโดยตรงกับการเคลื่อนไหวของเครื่องมือ M-CODES บอกเครื่องจักร อะไร สิ่งที่ต้องทำ ตัวอย่าง ได้แก่ :

-

M03/M04: แกนหมุน (ตามเข็มนาฬิกา/ทวนเข็มนาฬิกา) -

M05: สปินเดิลหยุด -

M06: การเปลี่ยนเครื่องมือ -

M08/M09: เปิด/ปิดสารหล่อเย็น -

m30: โปรแกรมสิ้นสุดและรีเซ็ต

-

ในขณะที่ซอฟต์แวร์ CAM สร้างรหัสเหล่านี้เป็นจำนวนมากโดยอัตโนมัติโปรแกรมเมอร์ CNC ที่มีทักษะยังคงเข้าใจ G-Code และ M-Code เพื่อแก้ไขโปรแกรมดีเพิ่มประสิทธิภาพและทำการแก้ไขด้วยตนเองบนพื้นร้าน สำหรับเครื่องหลายแกนปริมาณที่แท้จริงและความซับซ้อนของ G-Code ที่สร้างขึ้นนั้นมีขนาดใหญ่มากทำให้การพึ่งพาซอฟต์แวร์ CAM ขั้นสูง

เครื่องมือจำลองและการเพิ่มประสิทธิภาพ

ด้วยความซับซ้อนและค่าใช้จ่ายที่เกี่ยวข้องกับการตัดเฉือนซีเอ็นซีหลายแกนการจำลองและเครื่องมือเพิ่มประสิทธิภาพจึงไม่ได้ฟุ่มเฟือยอีกต่อไป แต่เป็นสิ่งจำเป็น

-

ซอฟต์แวร์จำลอง CNC: ซอฟต์แวร์นี้ใช้ G-Code ที่สร้างขึ้นและสร้างการแสดงเสมือนจริงของกระบวนการตัดเฉือน ช่วยให้โปรแกรมเมอร์และผู้ให้บริการสามารถ:

-

ตรวจสอบเครื่องมือทัศนคติ: ด้วยสายตายืนยันว่าเครื่องมือกำลังติดตามเส้นทางที่ตั้งใจไว้

-

ตรวจจับการชน: ระบุความผิดพลาดที่อาจเกิดขึ้นระหว่างเครื่องมือผู้ถือชิ้นงานติดตั้งและส่วนประกอบของเครื่องก่อนที่จะเกิดขึ้นบนเครื่องจริง สิ่งนี้มีความสำคัญสำหรับการดำเนินการ 5 แกนที่การเคลื่อนไหวที่ซับซ้อนเพิ่มความเสี่ยงของการชนกันอย่างมีนัยสำคัญ

-

ตรวจสอบ gouges/undercuts: ตรวจสอบให้แน่ใจว่าโปรแกรมไม่ได้ลบเนื้อหามากเกินไปหรือทิ้งวัสดุที่ไม่ต้องการ

-

วิเคราะห์การกำจัดวัสดุ: ดูว่าชิ้นส่วนวิวัฒนาการผ่านขั้นตอนการตัดเฉือนอย่างไร

-

ลดเวลาพิสูจน์: ด้วยการจำลองกระบวนการอย่างถี่ถ้วนความจำเป็นในการใช้ "การวิ่งแห้ง" หรือ "พิสูจน์" ในเครื่องลดลงอย่างมากและใช้เวลานานและใช้เวลานาน

-

เครื่องมือจำลองการจำลองชั้นนำมักจะรวมถึงคุณสมบัติเช่นความสามารถ "ดิจิตอลคู่" ซึ่งเครื่องเสมือนจริงเลียนแบบจลนศาสตร์และพฤติกรรมของเครื่องจักรจริงอย่างแม่นยำ

-

-

เครื่องมือเพิ่มประสิทธิภาพ: เครื่องมือเหล่านี้นอกเหนือไปจากการตรวจสอบรหัส พวกเขาพยายามปรับปรุงอย่างแข็งขัน

-

การเพิ่มประสิทธิภาพอัตราฟีด: ปรับอัตราฟีดโดยอัตโนมัติตามการมีส่วนร่วมของวัสดุและการโหลดเครื่องมือเพื่อเพิ่มการกำจัดวัสดุให้สูงสุดในขณะที่ทำให้มั่นใจได้ว่าอายุการใช้งานของเครื่องมือและพื้นผิวจะเสร็จสิ้น สิ่งนี้สามารถลดเวลารอบได้อย่างมีนัยสำคัญ

-

การลดอากาศลดลง: ลดการเคลื่อนไหวที่ไม่ตัด (ซึ่งเครื่องมือกำลังเคลื่อนที่ผ่านอากาศ) เพื่อปรับปรุงประสิทธิภาพ

-

การสร้างการเคลื่อนไหวที่ราบรื่น: สำหรับ 5 แกนการปรับเครื่องมือให้เหมาะสมเพื่อให้แน่ใจว่าการเคลื่อนไหวที่ราบรื่นและต่อเนื่องซึ่งช่วยลดการสึกหรอของเครื่องและปรับปรุงคุณภาพพื้นผิว

-

โดยสรุประบบนิเวศซอฟต์แวร์ที่มีความซับซ้อนครอบคลุม CAD, CAM, CAM, ภาษาการเขียนโปรแกรม, และเครื่องมือจำลอง/การเพิ่มประสิทธิภาพเป็นเครื่องมือทางปัญญาที่ขับเคลื่อนการตัดเฉือน CNC หลายแกน เมื่อชิ้นส่วนมีความซับซ้อนมากขึ้นและความต้องการการผลิตทวีความรุนแรงมากขึ้นนวัตกรรมอย่างต่อเนื่องในโซลูชันซอฟต์แวร์เหล่านี้จะยังคงมีความสำคัญต่อการผลักดันขอบเขตของสิ่งที่เป็นไปได้