แม่พิมพ์แกนกับโพรงแม่พิมพ์: ทำความเข้าใจความแตกต่างที่สำคัญในการปั้นการฉีด

ความรู้เบื้องต้นเกี่ยวกับแกนแม่พิมพ์และฟันผุ

การฉีดขึ้นรูปเป็นรากฐานที่สำคัญของการผลิตที่ทันสมัยใช้ในการผลิตผลิตภัณฑ์พลาสติกมากมายตั้งแต่แดชบอร์ดรถยนต์ไปจนถึงฝาขวด มันเป็นกระบวนการที่แม่นยำที่พลาสติกหลอมเหลวถูกฉีดเข้าไปในแม่พิมพ์เพื่อสร้างรูปร่างที่ต้องการ คุณภาพและความแม่นยำของส่วนสุดท้ายขึ้นอยู่กับการออกแบบและการสร้างแม่พิมพ์เกือบทั้งหมด

แม่พิมพ์ฉีดทั่วไปประกอบด้วยสองครึ่งหลัก: แกนกลาง และ โพรง - เมื่อรวมกันแล้วครึ่งหนึ่งจะเป็นรูปทรงที่สมบูรณ์ของชิ้นส่วน ในขณะที่พวกเขาทำงานควบคู่พวกเขาแต่ละคนมีฟังก์ชั่นและลักษณะที่แตกต่างกัน

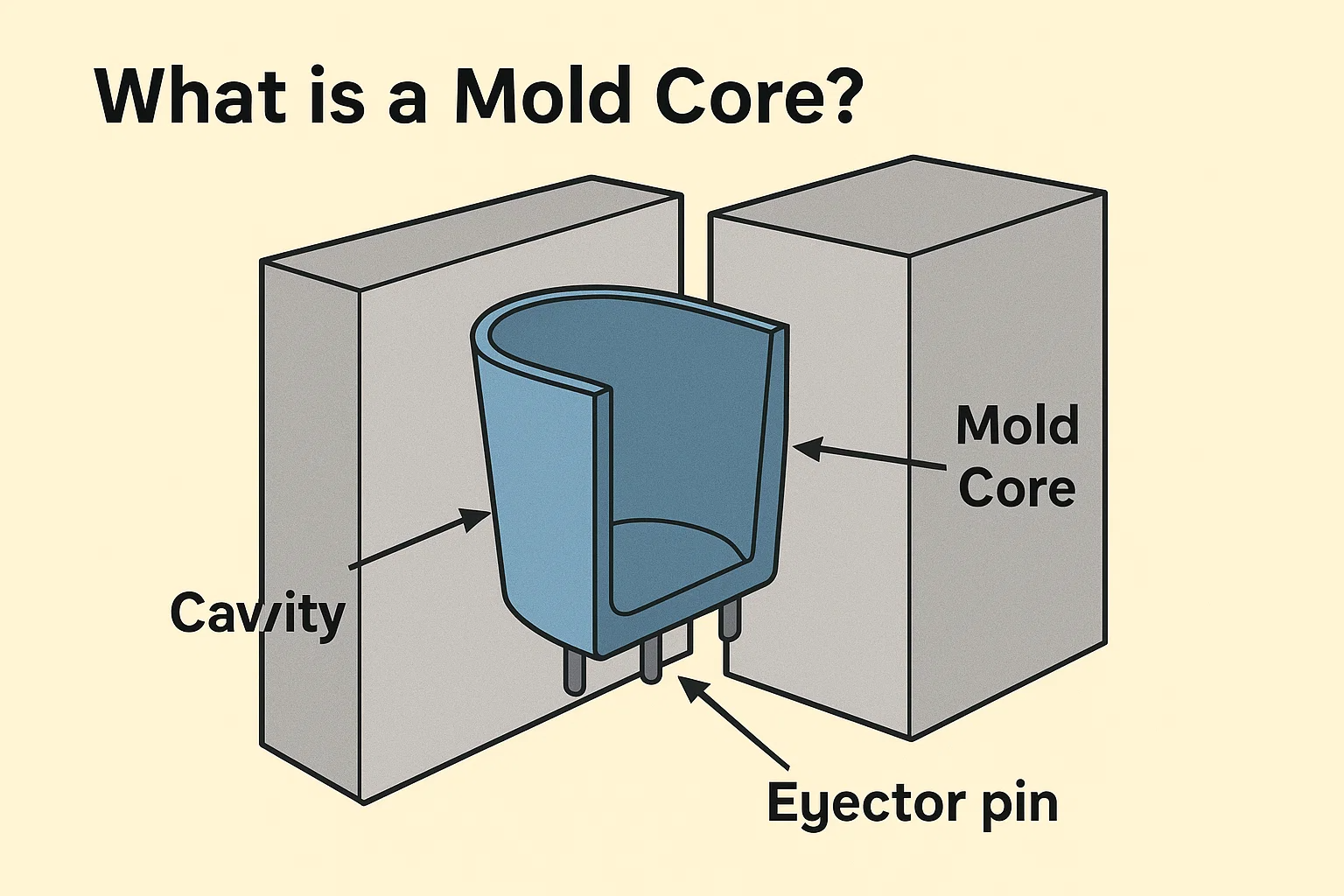

แกนกลางคืออะไร?

ที่ แกนกลาง หรือที่รู้จักกันในชื่อ "B-side" หรือ "Core ครึ่ง" ของแม่พิมพ์เป็นองค์ประกอบที่สร้าง คุณสมบัติภายใน ของชิ้นส่วนพลาสติก เมื่อแม่พิมพ์ถูกปิดแกนจะพอดีกับภายในโพรงสร้างพื้นที่ที่พลาสติกหลอมเหลวถูกฉีด คิดว่ามันเหมือนหมัดที่สร้างพื้นที่กลวงหรือปิดภาคเรียนภายในส่วนหนึ่ง

ตัวอย่างเช่นหากคุณกำลังปั้นถ้วยพลาสติกแกนจะเป็นส่วนที่เป็นรูปแบบด้านในของถ้วย สำหรับกล่องกลวงแกนจะสร้างพื้นที่ภายใน แกนกลางมักจะมีคุณสมบัติเช่นหมุดอีเจ็คเตอร์ซึ่งใช้ในการผลักชิ้นส่วนที่เสร็จแล้วออกจากแม่พิมพ์หลังจากที่มันเย็นลง เนื่องจากมันเป็นรูปร่างภายในแกนมักจะมีการออกแบบที่ซับซ้อนมากขึ้นพร้อมคุณสมบัติเช่นซี่โครง, บอส (ส่วนที่ยื่นออกมาสำหรับการติดตั้ง) และรายละเอียดที่ซับซ้อนอื่น ๆ

โดยทั่วไปแล้วแกนแม่พิมพ์ทำจากวัสดุที่ทนทานและทนความร้อนเช่นเหล็กแข็งเหล็กเครื่องมือหรือสำหรับปริมาณการผลิตที่ต่ำกว่าอลูมิเนียม ทางเลือกของวัสดุขึ้นอยู่กับปัจจัยต่าง ๆ เช่นพลาสติกที่ถูกหล่อขึ้นรูปความซับซ้อนของชิ้นส่วนและปริมาณการผลิตที่จำเป็น

โพรงแม่พิมพ์คืออะไร?

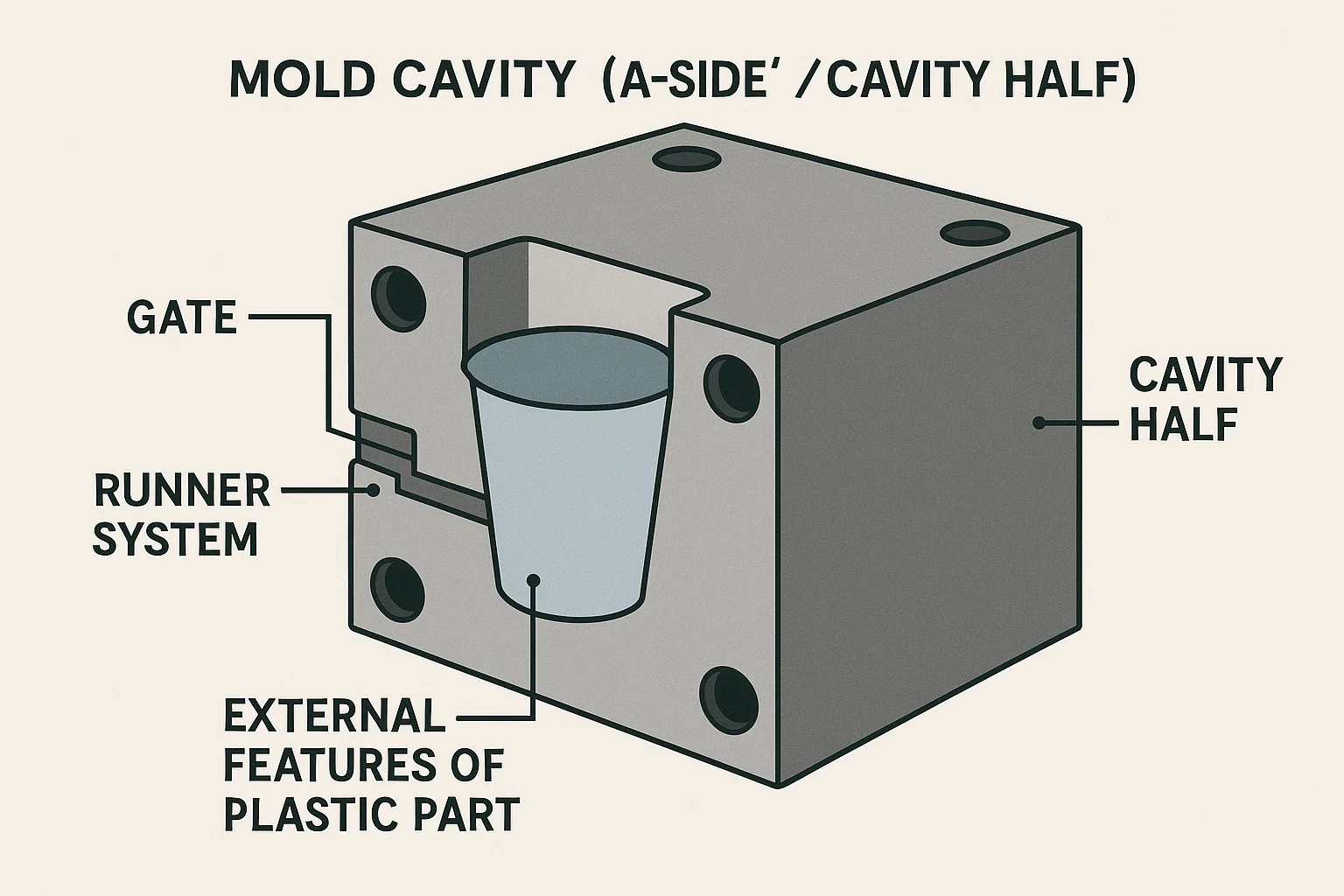

ที่ โพรง หรือที่รู้จักกันในชื่อ "อัน-side" หรือ "Half Half" เป็นองค์ประกอบที่สร้าง คุณสมบัติภายนอก ของส่วนพลาสติก มันเป็นเปลือกนอกหรือภาชนะที่พลาสติกหลอมเหลวเติม การใช้การเปรียบเทียบถ้วยพลาสติกโพรงจะก่อตัวขึ้นด้านนอกของถ้วยรวมถึงริมฝีปากและผนังด้านนอก

โดยทั่วไปแล้วครึ่งโพรงของแม่พิมพ์จะเป็นที่ตั้งของเกตและระบบนักวิ่ง ระบบนี้เป็นช่องทางที่พลาสติกหลอมเหลว (หรือเรซิน) ไหลจากหน่วยฉีดเข้าไปในแม่พิมพ์ โพรงยังต้องมีการพิจารณาการออกแบบอย่างระมัดระวังสำหรับการระบายอากาศซึ่งช่วยให้อากาศที่ติดอยู่สามารถหลบหนีได้เนื่องจากพลาสติกเติมเชื้อรา การระบายอากาศที่เหมาะสมเป็นสิ่งสำคัญสำหรับการป้องกันข้อบกพร่องเช่นภาพสั้น ๆ (ชิ้นส่วนที่ไม่สมบูรณ์) และรอยไหม้

เช่นเดียวกับแกนกลางโพรงแม่พิมพ์ทำจากเหล็กหรืออลูมิเนียมด้วยวัสดุที่เลือกตามปัจจัยเดียวกันของความทนทานและค่าใช้จ่าย ในขณะที่แกนกลางก่อตัวเป็นรูปร่างภายในโพรงคือสิ่งที่ให้ชิ้นส่วนรูปแบบภายนอกและพื้นผิวสุดท้าย

ความแตกต่างที่สำคัญระหว่างแกนแม่พิมพ์และโพรงแม่พิมพ์

แกนและโพรงเป็นสองด้านของเหรียญเดียวกัน แต่พวกเขามีบทบาทที่แตกต่างกันโดยพื้นฐานในการฉีดขึ้นรูป การทำความเข้าใจความแตกต่างเหล่านี้เป็นสิ่งสำคัญสำหรับการออกแบบแม่พิมพ์และส่วนที่เหมาะสม

การสร้างรูปร่าง: ภายในเทียบกับภายนอก

ความแตกต่างที่สำคัญที่สุดอยู่ในรูปร่างแต่ละองค์ประกอบ ที่ แกนกลาง สร้างไฟล์ รูปทรงภายใน และคุณสมบัติของชิ้นส่วนเช่นหลุมส่วนกลวงหรือด้านในของภาชนะ ในทางตรงกันข้าม โพรง รูปแบบ รูปทรงภายนอก รวมถึงพื้นผิวด้านนอกรายละเอียดการตกแต่งและมิติโดยรวมของชิ้นส่วน การแบ่งงานนี้เป็นสิ่งที่ช่วยให้การสร้างวัตถุสามมิติที่ซับซ้อน

ตำแหน่งที่สัมพันธ์กับเส้นแบ่งส่วน

ที่ สายแยก เป็นเส้นที่ทั้งสองครึ่งของแม่พิมพ์พบกัน ที่ ครึ่งโพรง โดยทั่วไปจะอยู่ในไฟล์ ด้านสปว (ด้านที่พลาสติกถูกฉีด) และเป็นพื้นผิวด้านนอกที่มองเห็นได้ของชิ้นส่วน ที่ แกนกลาง อยู่บน ด้านความดี และเป็นที่ที่ส่วนที่เสร็จแล้วถูกผลักออกจากแม่พิมพ์ ตำแหน่งของหมุดอีเจ็คเตอร์ที่อยู่ด้านแกนเป็นความแตกต่างที่สำคัญเนื่องจากไม่พบในด้านโพรง

บทบาทในกระบวนการฉีดขึ้นรูป

-

หลัก: แกนกลางมักจะอยู่ข้างๆ ระบบดีดออก ซึ่งรวมถึงหมุดอีเจ็คเตอร์และหมุดกลับ บทบาทหลักของมันคือการอำนวยความสะดวกในการกำจัดส่วนที่เย็นออกจากแม่พิมพ์

-

โพรง: โพรงคือด้านที่มักจะมี ระบบประตูและนักวิ่ง ซึ่งนำพลาสติกหลอมเหลวไปยังแม่พิมพ์ บทบาทหลักของมันคือการรับวัสดุที่ฉีดและสร้างเปลือกนอก

| คุณสมบัติ | แกนกลาง | โพรง |

| ฟังก์ชั่นหลัก | สร้างรูปร่างภายในของชิ้นส่วน | สร้างรูปร่างภายนอกของชิ้นส่วน |

| ตำแหน่งในแม่พิมพ์ | ด้าน ejector (B-side) | Sprue Side (อัน-side) |

| คุณสมบัติที่สำคัญ | หมุดอีเจ็คเตอร์สไลด์ตัวยก | ประตูนักวิ่งช่องระบายอากาศ |

| บทบาทในกระบวนการ | นำส่วนที่เสร็จแล้ว | ได้รับพลาสติกฉีด |

| ผลกระทบในบางส่วน | ส่งผลกระทบต่อคุณสมบัติภายในความแข็งแกร่งและการดีดออก | ส่งผลกระทบต่อพื้นผิวพื้นผิวพื้นผิวและลักษณะเครื่องสำอาง |

ผลกระทบต่อการออกแบบชิ้นส่วนและฟังก์ชั่น

แกนและโพรงมีผลกระทบโดยตรงต่อการออกแบบส่วนสุดท้าย คุณสมบัติด้านแกนกลางเช่นซี่โครงและบอสมีความสำคัญต่อการเพิ่มความแข็งแรงหรือเพื่อจุดประสงค์ในการประกอบ การออกแบบแกนกลางยังสามารถกำหนดความจำเป็นในการร่างมุมเฉพาะเพื่อให้แน่ใจว่าชิ้นส่วนสามารถถูกไล่ออกได้อย่างหมดจด ในอีกด้านหนึ่งของโพรงจะกำหนดพื้นผิวผิวพื้นผิวและลักษณะที่ปรากฏของชิ้นส่วน ความไม่สมบูรณ์ใด ๆ ในโพรงจะปรากฏในผลิตภัณฑ์ขั้นสุดท้าย

กระบวนการฉีดขึ้นรูป: แกนและโพรงในการดำเนินการ

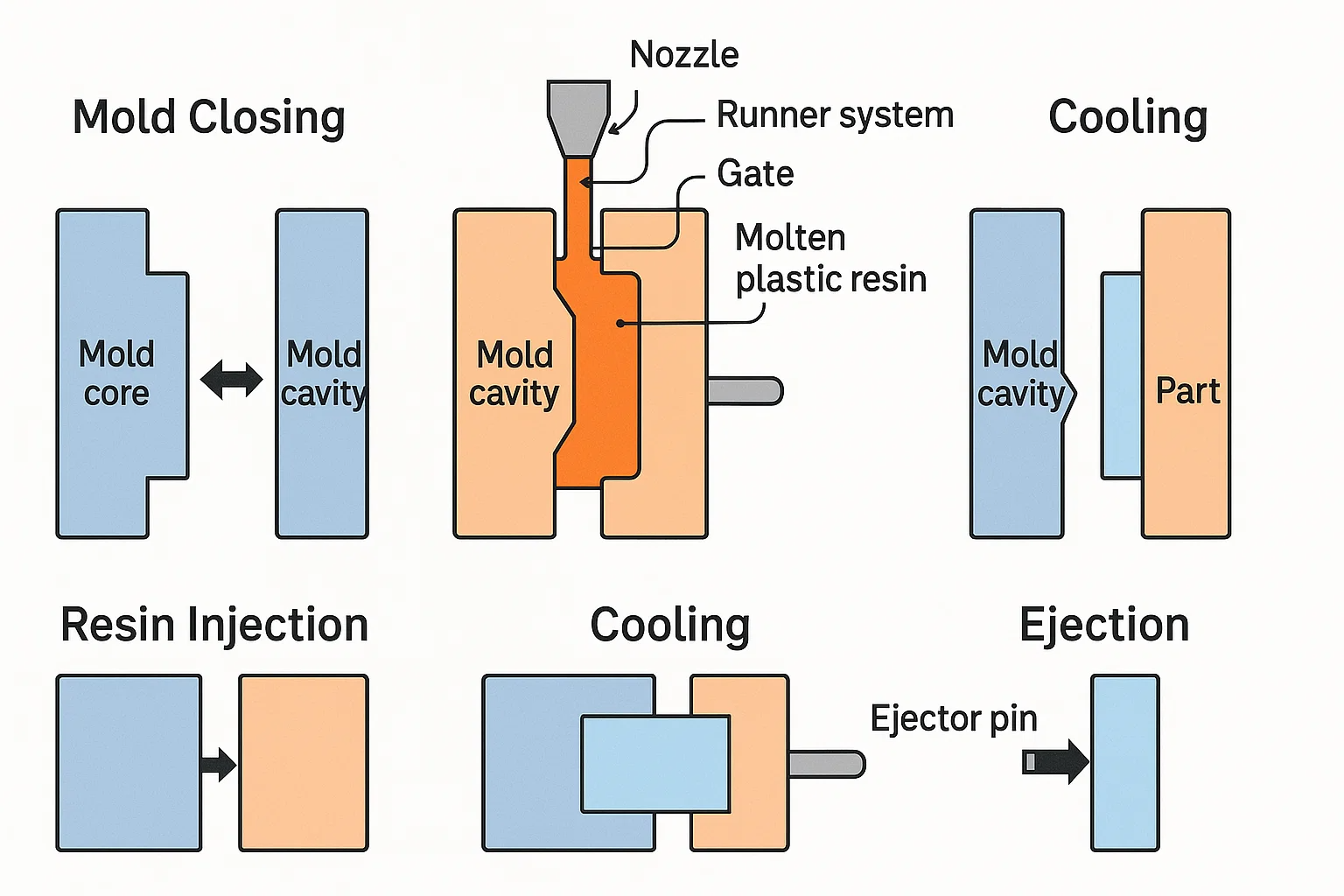

แกนและโพรงไม่เพียง แต่นั่งแบบคงที่ พวกเขาเป็นพันธมิตรแบบไดนามิกในกระบวนการผลิตที่มีการซิงโครไนซ์สูง นี่คือรายละเอียดทีละขั้นตอนของวิธีการทำงานร่วมกัน:

-

การปิดเชื้อรา: กระบวนการเริ่มต้นด้วยแกนกลางแม่พิมพ์และโพรงแม่พิมพ์เคลื่อนที่เข้าหากันจนกว่าพวกเขาจะยึดติดกัน การกระทำนี้สร้างช่องว่างภายในที่ปิดสนิท - รูปร่างของส่วนสุดท้าย ความถูกต้องของการจัดตำแหน่งนี้มีความสำคัญเนื่องจากการจัดแนวใด ๆ อาจทำให้เกิด "แฟลช" (วัสดุส่วนเกินซึมออกไปตามแนวแยก)

-

การฉีดเรซิ่น: เรซิ่นพลาสติกหลอมเหลวถูกฉีดภายใต้แรงดันสูงผ่านหัวฉีดและเข้าไปในแม่พิมพ์ วัสดุเดินทางผ่าน ระบบนักวิ่ง และ ประตู - ซึ่งเป็นส่วนหนึ่งของโพรงครึ่ง - และเติมช่องว่างระหว่างแกนและโพรง แกนกลางจะแทนที่เรซิ่นเพื่อสร้างรูปร่างภายในของชิ้นส่วนในขณะที่โพรงจะก่อตัวเป็นเปลือกนอก

-

ความเย็น: หลังจากเรซินเติมเชื้อราแล้ว ระบบทำความเย็น หมุนเวียนของเหลว (โดยปกติแล้วน้ำหรือน้ำมัน) ผ่านช่องทางภายในแกนกลางและโพรง กระบวนการนี้ทำให้พลาสติกแข็งตัวจากภายนอกด้วยแกนและโพรงครึ่งหนึ่งทำหน้าที่เป็นอ่างล้างมือความร้อนเพื่อทำให้ชิ้นส่วนเย็นลงอย่างมีประสิทธิภาพ

-

ดีดออก: เมื่อชิ้นส่วนเย็นและแข็งตัวแล้วแม่พิมพ์จะเปิดขึ้น ที่ ระบบดีดออก - ตั้งอยู่ในแกนกลาง - ทำงานโดยใช้หมุดอีเจ็คเตอร์เพื่อผลักดันส่วนที่เกิดขึ้นใหม่ออกจากแกน เนื่องจากส่วนนี้มักจะหดตัวลงบนแกนกลางในระหว่างการระบายความร้อนการออกแบบของแกนจึงต้องรวม ร่างมุม เพื่อป้องกันไม่ให้มันติดขัดและเพื่อให้แน่ใจว่ามีการเปิดตัวที่สะอาด ส่วนนั้นตกลงไปในถังเก็บสะสมหรือถูกหยิบขึ้นมาโดยแขนหุ่นยนต์

ข้อควรพิจารณาในการออกแบบสำหรับแกนแม่พิมพ์และฟันผุ

การออกแบบหลักและโพรงเป็นกระบวนการที่พิถีพิถันซึ่งกำหนดความสำเร็จของส่วนสุดท้าย วิศวกรต้องพิจารณาปัจจัยสำคัญหลายประการเพื่อให้แน่ใจว่าการทำงานความสามารถในการผลิตและการตกแต่งที่มีคุณภาพสูง

มุมร่างและความสำคัญของพวกเขา

A มุมร่าง เป็นเรียวเล็กน้อยหรือเอียงไปใช้กับผนังแนวตั้งของชิ้นส่วนพลาสติก มันเป็นสิ่งจำเป็นสำหรับการปลดปล่อยที่สะอาดจากแม่พิมพ์ หากไม่มีร่างที่เหมาะสมชิ้นส่วนสามารถยึดติดกับแกนหรือโพรงนำไปสู่ความเสียหายการแปรปรวนหรือการดีดออกยาก ร่างจะต้องได้รับการออกแบบทั้งด้านแกนและโพรงเพื่อให้แน่ใจว่าชิ้นส่วนจะไม่จับครึ่งหนึ่งเมื่อแม่พิมพ์เปิด

การออกแบบช่องระบายความร้อน

เหมาะสม การทำให้เย็นลง เป็นสิ่งสำคัญสำหรับการลดเวลารอบและป้องกันข้อบกพร่องเช่นเครื่องหมายวาร์ปและเครื่องหมายจม วิศวกรออกแบบช่องระบายความร้อนที่สลับซับซ้อนภายในครึ่งแกนและครึ่งโพรง ช่องทางเหล่านี้หมุนเวียนของเหลวระบายความร้อนไปอย่างสม่ำเสมอและสกัดความร้อนจากพลาสติกหลอมเหลวอย่างรวดเร็ว การออกแบบช่องทางเหล่านี้จะต้องปรับให้เหมาะสมสำหรับเรขาคณิตของชิ้นส่วนเพื่อหลีกเลี่ยงจุดร้อน

การออกแบบระบบ gating และ runner

ที่ ระบบนักวิ่ง เป็นเครือข่ายของช่องทางที่นำทางพลาสติกหลอมเหลวจากหัวฉีดฉีดไปยังโพรงแม่พิมพ์ ที่ ประตู เป็นจุดที่นักวิ่งตรงกับส่วน ประตูและนักวิ่งมักจะตั้งอยู่บน ครึ่งโพรง - การออกแบบของพวกเขาเป็นสิ่งสำคัญสำหรับการควบคุมว่าเรซินเติมเชื้อราอย่างไรเนื่องจากมันมีผลต่อเครื่องหมายการไหลของชิ้นส่วน, เส้นถักและความแข็งแรงโดยรวม

การออกแบบระบบดีดออก

ที่ ระบบดีดออก ตั้งอยู่เฉพาะบน แกนกลาง ของแม่พิมพ์ ประกอบด้วยหมุดอีเจ็คเตอร์ใบมีดหรือแขนเสื้อที่ผลักชิ้นส่วนที่เสร็จแล้วออกจากแกน จำนวนขนาดและที่ตั้งของพินเหล่านี้จะต้องได้รับการพิจารณาอย่างรอบคอบเพื่อใช้แรงแม้กระทั่งการป้องกันไม่ให้ชิ้นส่วนจากการเปลี่ยนรูปหรือเสียหายระหว่างการขับออก

การพิจารณาการระบาย

ในขณะที่พลาสติกเรซินเติมเชื้อราอากาศที่ติดอยู่ภายในจะต้องมีวิธีหลบหนี การระบายอากาศ โดยทั่วไปแล้วจะออกแบบมาในไฟล์ สายแยก หรือ ครึ่งโพรง ประกอบด้วยช่องทางเล็ก ๆ ตื้นที่อนุญาตให้อากาศถูกผลักออก การระบายอากาศไม่เพียงพอสามารถนำไปสู่ข้อบกพร่องด้านเครื่องสำอางเช่น รอยไหม้ และปัญหาการทำงานเช่น ภาพสั้น ๆ ที่ส่วนนั้นไม่สมบูรณ์

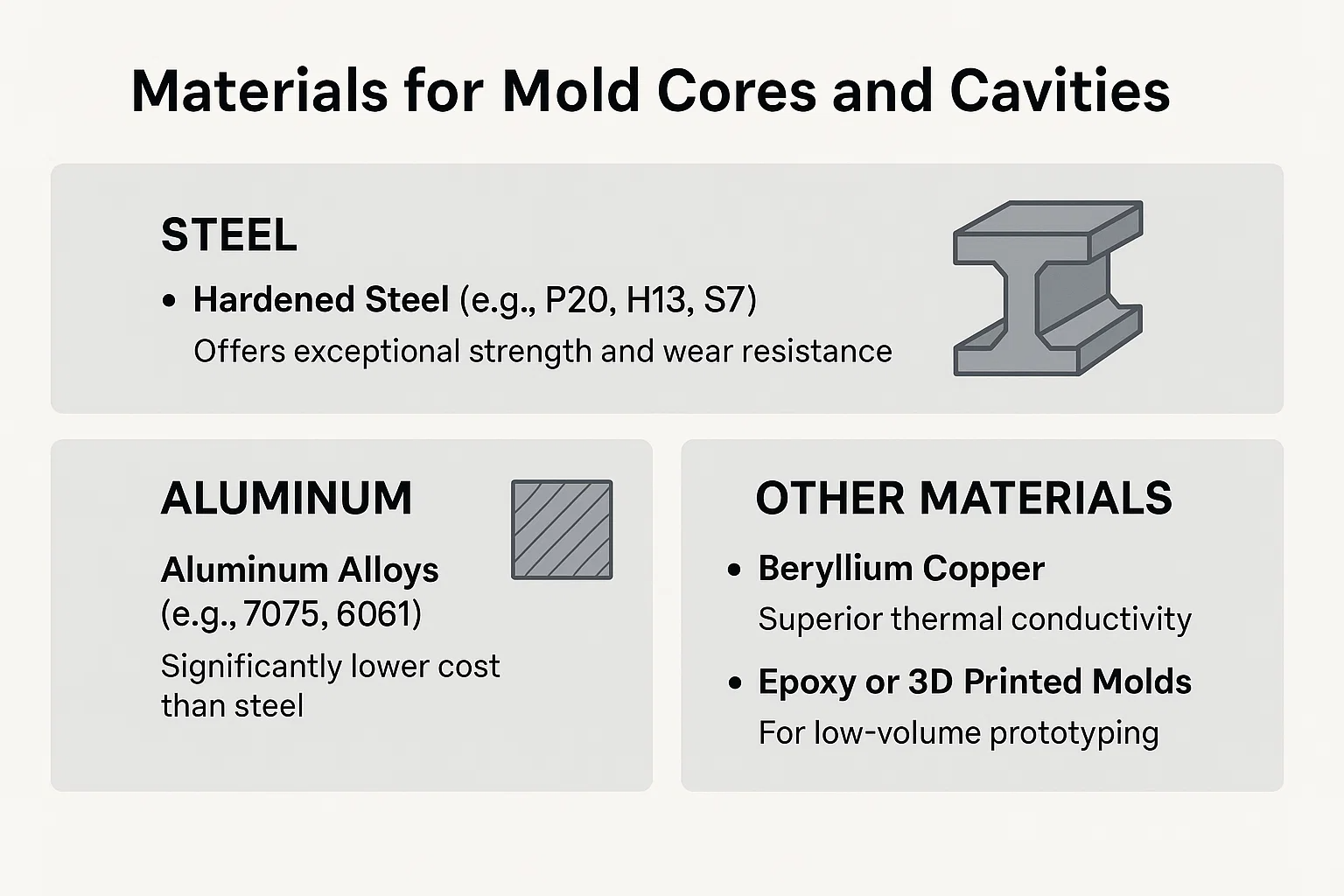

วัสดุสำหรับแกนแม่พิมพ์และฟันผุ

วัสดุที่เลือกสำหรับแกนแม่พิมพ์และโพรงนั้นมีความสำคัญเนื่องจากมีผลโดยตรงต่อความทนทานค่าใช้จ่ายและความสามารถในการผลิตชิ้นส่วนที่มีคุณภาพสูงอย่างมีประสิทธิภาพ การเลือกขึ้นอยู่กับปัจจัยต่าง ๆ เช่นประเภทของพลาสติกที่ถูกหล่อขึ้นรูปปริมาณการผลิตที่ต้องการและความซับซ้อนของการออกแบบชิ้นส่วน

เหล็ก

เหล็กเป็นวัสดุที่พบมากที่สุดและเป็นที่ต้องการสำหรับแม่พิมพ์ฉีดโดยเฉพาะอย่างยิ่งสำหรับการผลิตการผลิตในปริมาณมาก

-

เหล็กแข็ง (เช่น P20, H13, S7): เหล็กประเภทนี้มีความแข็งแรงและความต้านทานการสึกหรอเป็นพิเศษ เหมาะอย่างยิ่งสำหรับการผลิตชิ้นส่วนหลายล้านชิ้นตลอดอายุการใช้งานของแม่พิมพ์ P20 เป็นตัวเลือกยอดนิยมสำหรับความสมดุลของความแข็งและความสามารถในการกลึง H13 และ S7 นั้นยอดเยี่ยมสำหรับการใช้งานที่ต้องการความต้านทานต่อความร้อนและความดัน ความแข็งสูงของเหล็กเหล่านี้ช่วยให้พื้นผิวที่เหนือกว่า

-

สแตนเลส (เช่น 420 SS): สิ่งนี้จะใช้เมื่อวัสดุพลาสติกถูกหล่อขึ้นรูปหรือเมื่อแม่พิมพ์จะถูกใช้ในสภาพแวดล้อมที่ชื้น มันให้ความต้านทานการกัดกร่อนที่ยอดเยี่ยมซึ่งเป็นสิ่งสำคัญสำหรับการรักษาพื้นผิวแม่พิมพ์ที่บริสุทธิ์

อลูมิเนียม

โลหะผสมอลูมิเนียม (เช่น 7075, 6061) มักใช้สำหรับแม่พิมพ์ต้นแบบหรือสำหรับการผลิตปริมาณต่ำ (โดยทั่วไปจะต่ำกว่า 100,000 ชิ้น)

-

ข้อดี: อลูมิเนียมให้ประโยชน์หลายประการรวมถึงต้นทุนที่ต่ำกว่าเหล็กและเวลาการตัดเฉือนที่เร็วกว่ามาก การนำความร้อนที่ยอดเยี่ยมช่วยให้สามารถระบายความร้อนได้เร็วขึ้นซึ่งสามารถลดรอบการฉีดขึ้นรูป

-

ข้อเสีย: มันมีความทนทานน้อยกว่าและไวต่อการสึกหรอและความเสียหายมากกว่าเหล็ก มันอาจไม่เหมาะสำหรับการปั้นพลาสติกขัดหรือเต็มไปด้วยแก้ว

วัสดุอื่น ๆ

-

Beryllium Copper: วัสดุนี้เป็นตัวเลือกที่ยอดเยี่ยมสำหรับเม็ดมีดหรือส่วนประกอบที่การกำจัดความร้อนอย่างรวดเร็วเป็นสิ่งสำคัญเช่นในพื้นที่ที่มีส่วนผนังหนา มันมีค่าการนำความร้อนที่เหนือกว่าเมื่อเทียบกับเหล็กทำให้เหมาะสำหรับการระบายความร้อนในท้องถิ่น

-

แม่พิมพ์อีพ็อกซี่หรือ 3D พิมพ์: สำหรับการสร้างต้นแบบที่มีปริมาณต่ำมากหรืออย่างรวดเร็วสามารถใช้วัสดุที่ไม่ใช่แบบดั้งเดิมได้ สิ่งเหล่านี้มีราคาไม่แพงและรวดเร็วในการผลิต แต่มีอายุการใช้งานที่ จำกัด มากและไม่เหมาะสำหรับชิ้นส่วนที่ซับซ้อนหรือมีความแม่นยำสูง

แกนการผลิตแม่พิมพ์และฟันผุ

การผลิตแกนแม่พิมพ์และฟันผุเป็นกระบวนการที่มีความแม่นยำสูงและมีความเชี่ยวชาญ มันต้องใช้เครื่องจักรขั้นสูงและงานฝีมือที่มีทักษะเพื่อเปลี่ยนบล็อกวัตถุดิบให้เป็นส่วนประกอบที่ซับซ้อนและใช้งานได้ของแม่พิมพ์ฉีด เป้าหมายคือการบรรลุความคลาดเคลื่อนที่แน่นและพื้นผิวที่ไร้ที่ติ

กระบวนการตัดเฉือน: CNC Milling และ EDM

-

CNC Milling (การควบคุมตัวเลขคอมพิวเตอร์): นี่คือวิธีหลักในการสร้างทั้งแกนและโพรง เครื่อง CNC ใช้เครื่องมือตัดด้วยคอมพิวเตอร์เพื่อนำวัสดุออกเป็นชั้นโดยเลเยอร์ พวกเขามีความจำเป็นสำหรับการสร้างรูปทรงเรขาคณิตพื้นฐานกระเป๋าและคุณสมบัติที่มีรายละเอียดส่วนใหญ่ เครื่องซีเอ็นซีหลายแกนที่ทันสมัยสามารถผลิตพื้นผิวที่ซับซ้อนและโค้งได้ด้วยความแม่นยำอย่างไม่น่าเชื่อ

-

EDM (เครื่องตัดเฉือนไฟฟ้า): หรือที่เรียกว่า Spark Machining, EDM เป็นกระบวนการที่ไม่ติดต่อที่ใช้สำหรับการสร้างคุณสมบัติที่ยากหรือเป็นไปไม่ได้ที่จะใช้เครื่องด้วยเครื่องมือตัดแบบดั้งเดิม มันใช้งานได้โดยใช้ประกายไฟฟ้าเพื่อกัดเซาะวัสดุ EDM มีประโยชน์อย่างยิ่งสำหรับการสร้างมุมที่คมชัดซี่โครงลึกและคุณสมบัติเล็ก ๆ ที่ซับซ้อนมากในเหล็กแข็ง

การรักษาพื้นผิวและการตกแต่ง

หลังจากการตัดเฉือนพื้นผิวแม่พิมพ์จะได้รับการขัดและได้รับการรักษาเพื่อให้ได้พื้นผิวและความทนทานที่ต้องการ

-

การขัด: พื้นผิวแม่พิมพ์จะขัดเงาให้กับกระจกเพื่อให้แน่ใจว่าชิ้นส่วนปล่อยได้อย่างง่ายดายและเพื่อสร้างพื้นผิวที่เรียบและมันวาวบนผลิตภัณฑ์ขั้นสุดท้าย โดยเฉพาะอย่างยิ่งแกนกลางมักจะต้องใช้การตกแต่งอย่างดีเพื่อช่วยในการขับออก

-

การทำพื้นผิว: การทำพื้นผิวหรือการเพิ่มเม็ดหรือลวดลายลงบนพื้นผิวแม่พิมพ์มักจะทำเพื่อให้ส่วนสุดท้ายมีลักษณะหรือความรู้สึกที่เฉพาะเจาะจง นอกจากนี้ยังสามารถช่วยซ่อนข้อบกพร่องด้านเครื่องสำอางเช่นเครื่องหมายการไหล

-

การเคลือบ: การเคลือบเช่นการชุบนิกเกิลอิเล็กโทรไลต์หรือดีบุก (ไทเทเนียมไนไตรด์) ถูกนำไปใช้เพื่อเพิ่มความแข็งความต้านทานการกัดกร่อนและการหล่อลื่นของแม่พิมพ์ขยายอายุการใช้งานและลดการสึกหรอ

การควบคุมและการตรวจสอบคุณภาพ

ตลอดกระบวนการผลิตมีมาตรการควบคุมคุณภาพอย่างเข้มงวด เครื่องมือที่มีความแม่นยำสูงเช่นเครื่องวัดพิกัด (CMMs) ใช้เพื่อตรวจสอบว่าขนาดและความคลาดเคลื่อนของแกนและโพรงนั้นแม่นยำภายในไม่กี่ไมโครเมตร การตรวจสอบอย่างพิถีพิถันนี้มีความสำคัญต่อการสร้างความมั่นใจว่าแม่พิมพ์จะผลิตชิ้นส่วนที่สอดคล้องกันและมีคุณภาพสูงโดยไม่มีข้อบกพร่อง

ปัญหาและการแก้ปัญหาที่พบบ่อย

แม้จะมีการออกแบบและการผลิตที่พิถีพิถันการขึ้นรูปฉีดก็สามารถพบปัญหาทั่วไปได้ ปัญหาเหล่านี้จำนวนมากเกี่ยวข้องโดยตรงกับการมีปฏิสัมพันธ์ระหว่างแกนแม่พิมพ์และโพรงแม่พิมพ์

วิปริตและการบิดเบือน

ปัญหา: วิปริต คือการเสียรูปของชิ้นส่วนพลาสติกหลังจากเย็นลง โดยทั่วไปแล้วจะเกิดจากอัตราการระบายความร้อนที่ไม่สม่ำเสมอ หากแกนและโพรงเย็นลงในอัตราที่แตกต่างกันความเครียดภายในสามารถสร้างขึ้นได้ทำให้ชิ้นส่วนโค้งงอหรือบิด

สารละลาย: ทางออกที่มีประสิทธิภาพที่สุดคือการปรับการออกแบบของไฟล์ ช่องระบายความร้อน ทั้งในแกนกลางและโพรง การทำให้มั่นใจว่าการระบายความร้อนนั้นมีความสม่ำเสมอทั่วทั้งพื้นผิวแม่พิมพ์เป็นสิ่งจำเป็น การปรับอุณหภูมิหลอมละลายความดันฉีดและเวลาในการถือครองยังสามารถช่วยลดความเครียดภายใน

ภาพสั้นและเครื่องหมายจม

ปัญหา: A ยิงสั้น เกิดขึ้นเมื่อพลาสติกเรซิ่นล้มเหลวในการเติมโพรงแม่พิมพ์อย่างสมบูรณ์ทำให้เกิดส่วนที่ไม่สมบูรณ์ นี่มักเกิดจากความดันไม่เพียงพอหรือการระบายอากาศที่ไม่ดี ในทางกลับกัน ทำเครื่องหมาย เป็นความหดหู่บนพื้นผิวของชิ้นส่วนที่เกิดจากการหดตัวของพลาสติกในขณะที่มันเย็นลงดึงพื้นผิวด้านใน

สารละลาย: สำหรับภาพสั้น ๆ โซลูชันเกี่ยวข้องกับการปรับปรุง การระบายอากาศ บนโพรงแม่พิมพ์เพื่อให้อากาศติดกับดักหลบหนี การเพิ่มความดันการฉีดความเร็วหรืออุณหภูมิหลอมละลายก็สามารถช่วยได้เช่นกัน สำหรับเครื่องหมายอ่างล้างจานปัญหามักจะเป็นผลมาจากส่วนผนังหนาหรือการระบายความร้อนไม่เพียงพอ การแก้ปัญหารวมถึงการออกแบบชิ้นส่วนใหม่เพื่อให้มีความหนาของผนังสม่ำเสมอเพิ่มความดันถือหรือปรับปรุงประสิทธิภาพของช่องระบายความร้อนทั้งในแกนกลางและโพรง

ปัญหาการขับออก

ปัญหา: ปัญหาการขับออกเกิดขึ้นเมื่อชิ้นส่วนเสร็จแล้วติดกับแม่พิมพ์และไม่สามารถลบออกได้อย่างหมดจด นี่เป็นปัญหากับไฟล์ แกนกลาง ของแม่พิมพ์ อาจเกิดจากการออกแบบไม่เพียงพอหรือไม่ถูกต้อง ร่างมุม ไม่เพียงพอ ระบบดีดออก หรือส่วนที่หดตัวลงบนแกนกลางแน่นเกินไป

สารละลาย: ทางออกหลักคือเพื่อให้แน่ใจว่าผนังทั้งหมดที่อยู่ด้านแกนมีมุมร่างที่เหมาะสม เพิ่มจำนวน หมุดอีเจ็คเตอร์ หรือการเพิ่มประสิทธิภาพตำแหน่งของพวกเขาเพื่อแจกจ่ายแรงขับออกอย่างเท่าเทียมกันมากขึ้นสามารถแก้ปัญหาได้ หากวัสดุมีแนวโน้มที่จะติดพื้นผิวที่มีพื้นผิวขัดเงาสูงหรือสามารถใช้เอเจนต์ปล่อยแม่พิมพ์เฉพาะได้

| ปัญหา | สาเหตุที่เป็นไปได้ | สารละลาย |

| Warpage | การระบายความร้อนไม่สม่ำเสมอความเครียดภายใน | เพิ่มประสิทธิภาพช่องทางเย็นปรับพารามิเตอร์การประมวลผล |

| ภาพสั้น ๆ | อากาศที่ติดอยู่ | ปรับปรุงช่องระบายอากาศบนโพรงเพิ่มแรงดันฉีด |

| ทำเครื่องหมาย | ผนังหนาเย็นไม่เพียงพอ | ส่วนที่ออกแบบใหม่สำหรับความหนาสม่ำเสมอเพิ่มแรงกดดันในโพรง |

| ปัญหาการขับออก | มุมร่างไม่เพียงพอส่วนที่ติดอยู่ | เพิ่มหรือเพิ่มมุมร่างในแกนกลางเพิ่มหมุด ejector มากขึ้น |

ดังนั้น

ความแตกต่างระหว่าง แกนกลาง และ โพรง เป็นพื้นฐานของกระบวนการขึ้นรูปการฉีดทั้งหมด ในขณะที่พวกเขาเป็นสองส่วนของเครื่องมือเดียว แต่พวกเขาก็ทำหน้าที่แตกต่างกันอย่างชัดเจน แต่ก็เสริมฟังก์ชั่น แม่พิมพ์ โพรง รูปแบบ รูปทรงภายนอก ของชิ้นส่วนกำหนดมิติด้านนอกและพื้นผิวเครื่องสำอาง ในทางตรงกันข้ามแม่พิมพ์ แกนกลาง สร้างไฟล์ รูปทรงภายใน และคุณสมบัติและยังมีบทบาทสำคัญในการอำนวยความสะดวกในการปลดปล่อยชิ้นส่วน

ร่วมกันแกนและโพรงเป็นตัวแทนของหัวใจของการฉีดขึ้นรูปเปลี่ยนเรซินพลาสติกดิบให้เป็นผลิตภัณฑ์สำเร็จรูปที่แม่นยำ ความเข้าใจอย่างลึกซึ้งเกี่ยวกับฟังก์ชั่นส่วนบุคคลและข้อกำหนดการออกแบบเป็นสิ่งสำคัญสำหรับการป้องกันข้อบกพร่องทั่วไปการเพิ่มประสิทธิภาพการผลิตและในที่สุดการผลิตชิ้นส่วนพลาสติกคุณภาพสูงที่ตรงตามมาตรฐานที่เข้มงวด