การแนะนำ

ในโลกที่ซับซ้อนของการผลิตที่ทันสมัยการออกแบบผลิตภัณฑ์มักจะต้องการการรวมวัสดุหรือส่วนประกอบหลายอย่างเข้ากับหน่วยเดียวที่เหนียวแน่น สิ่งนี้ไม่เพียง แต่ช่วยเพิ่มฟังก์ชั่นและความสวยงาม แต่ยังสามารถปรับปรุงการประกอบและลดต้นทุนการผลิตโดยรวม เมื่อพูดถึงชิ้นส่วนพลาสติกเทคนิคการฉีดขึ้นรูปขั้นสูงสามอย่างโดดเด่นสำหรับความสามารถในการรวมการรวมนี้: แทรกการปั้น - การเก็บเงินมากเกินไป , และ การร่วมกัน .

ในขณะที่กระบวนการทั้งสามใช้ประโยชน์จากหลักการพื้นฐานของการฉีดขึ้นรูปพวกเขาแตกต่างกันอย่างมีนัยสำคัญในวิธีการของพวกเขาการผสมผสานวัสดุการใช้งานและประโยชน์ที่พวกเขาเสนอ การทำความเข้าใจความแตกต่างเหล่านี้เป็นสิ่งสำคัญสำหรับวิศวกรนักออกแบบและผู้ผลิตเพื่อเลือกกระบวนการที่ดีที่สุดสำหรับข้อกำหนดของโครงการเฉพาะ ความผิดพลาดในการเลือกเทคนิคที่เหมาะสมสามารถนำไปสู่ปัญหาความไม่ลงรอยกันของวัสดุค่าใช้จ่ายที่เพิ่มขึ้นประสิทธิภาพส่วนหนึ่งที่ถูกบุกรุกหรือการดำเนินงานที่สองที่ซับซ้อน

คู่มือที่ครอบคลุมนี้จะเจาะลึกลงไปในแต่ละกระบวนการขึ้นรูปที่ซับซ้อนเหล่านี้อธิบายลักษณะเฉพาะของพวกเขารายละเอียดวัสดุที่ใช้โดยทั่วไปการสำรวจแอพพลิเคชั่นที่หลากหลายของพวกเขาในอุตสาหกรรมและสรุปข้อดีและข้อเสียของพวกเขา

แทรกการปั้น

การปั้นแบบแทรกเป็นกระบวนการฉีดขึ้นรูปแบบอเนกประสงค์สูงซึ่งส่วนประกอบที่มีการขึ้นรูปล่วงหน้าหรือที่รู้จักกันในชื่อเม็ดมีดจะถูกวางไว้ในโพรงแม่พิมพ์จากนั้นวัสดุพลาสติกจะถูกฉีดรอบ ๆ พลาสติกหลอมเหลวไหลและแข็งตัวห่อหุ้มหรือยึดติดกับเม็ดมีดซึ่งสร้างชิ้นส่วนแบบบูรณาการได้อย่างมีประสิทธิภาพ เม็ดมีดจะกลายเป็นองค์ประกอบที่สำคัญการใช้งานหรือโครงสร้างของผลิตภัณฑ์แม่พิมพ์สุดท้าย

ประมวลผลภาพรวม

โดยทั่วไปแล้วกระบวนการแม่พิมพ์จะเกี่ยวข้องกับขั้นตอนต่อไปนี้:

-

แทรกการเตรียม: เม็ดมีดซึ่งสามารถทำจากวัสดุต่าง ๆ เช่นโลหะเซรามิกหรือชิ้นส่วนพลาสติกที่มีมาก่อน ซึ่งอาจรวมถึงการทำความสะอาดการทำความร้อนล่วงหน้าหรือการใช้กาว/ไพรเมอร์หากจำเป็นต้องใช้พันธะที่ได้รับการปรับปรุง

-

แทรกตำแหน่ง: เม็ดมีดที่เตรียมไว้นั้นอยู่ในตำแหน่งที่แม่นยำภายในโพรงแม่พิมพ์ สิ่งนี้สามารถทำได้ด้วยตนเองสำหรับการผลิตปริมาณต่ำหรือโดยทั่วไปในการตั้งค่าที่มีปริมาณมากโดยอัตโนมัติโดยใช้แขนหุ่นยนต์หน่วยเลือกและสถานที่หรือระบบการให้อาหารพิเศษเพื่อให้แน่ใจว่าตำแหน่งที่แม่นยำและทำซ้ำได้

-

การหนีบแม่พิมพ์: เมื่อมีเม็ดมีดเข้าที่ครึ่งเชื้อราจะถูกยึดเข้าด้วยกันอย่างแน่นหนา

-

การฉีดวัสดุ: พลาสติกหลอมเหลว (เทอร์โมพลาสติกหรือเทอร์โมเซต) ถูกฉีดภายใต้แรงดันสูงเข้าไปในโพรงเชื้อราไหลไปรอบ ๆ และห่อหุ้มเม็ดมีด วัสดุเติมช่องว่างทั้งหมดสร้างพันธะที่แข็งแกร่งหรือล็อคเชิงกลด้วยเม็ดมีด

-

การระบายความร้อนและการแข็งตัว: วัสดุพลาสติกเย็นลงและแข็งตัวรอบ ๆ เม็ดมีดโดยใช้รูปร่างของโพรงแม่พิมพ์

-

ดีดออก: แม่พิมพ์จะเปิดขึ้นและส่วนที่เสร็จแล้วพร้อมกับเม็ดมีดแบบรวมถูกนำออก

วัสดุที่ใช้กันทั่วไป

การแทรกการปั้นนั้นเข้ากันได้กับวัสดุที่หลากหลายสำหรับทั้งเม็ดมีดและวัสดุที่เกินกำลัง:

-

สำหรับเม็ดมีด:

-

โลหะ: ทองเหลือง, สแตนเลส, อลูมิเนียม, ทองแดง (เช่นเม็ดมีดเกลียว, หมุด, หน้าสัมผัส, เพลา) สิ่งเหล่านี้ให้ความแข็งแรงการนำไฟฟ้าหรือความต้านทานการสึกหรอ

-

พลาสติก: ส่วนประกอบพลาสติกล่วงหน้าอื่น ๆ (เช่นตัวกรอง, เลนส์, เกียร์)

-

เซรามิกส์: สำหรับคุณสมบัติไฟฟ้าหรือความร้อนที่เฉพาะเจาะจง

-

กระจก: สำหรับเลนส์หรือส่วนประกอบแสง

-

ส่วนประกอบอิเล็กทรอนิกส์: PCBs, เซ็นเซอร์, ตัวเชื่อมต่อ

-

-

สำหรับวัสดุแม่พิมพ์ (พลาสติก):

-

Thermoplastics: ABS, PC, ไนลอน (PA), PBT, PP, PE, PEEK, PSU ตัวเลือกขึ้นอยู่กับความแข็งแรงที่ต้องการความต้านทานอุณหภูมิความต้านทานทางเคมีและคุณสมบัติความงาม

-

เทอร์โมเซ็ต: น้อยกว่า แต่ใช้สำหรับการใช้งานที่มีประสิทธิภาพสูงโดยเฉพาะซึ่งความต้านทานความร้อนหรือความเฉื่อยทางเคมีเป็นสิ่งสำคัญ

-

แอปพลิเคชัน

การปั้นแบบแทรกถูกใช้อย่างกว้างขวางในอุตสาหกรรมต่าง ๆ สำหรับผลิตภัณฑ์ที่หลากหลาย:

-

ส่วนประกอบอิเล็กทรอนิกส์: ตัวเชื่อมต่อสวิตช์เซ็นเซอร์การห่อหุ้มแผงวงจรโซลินอยด์บล็อกขั้วมักจะรวมหมุดโลหะหรือนำไปสู่ตัวเรือนพลาสติก

-

อุปกรณ์การแพทย์: เครื่องมือผ่าตัด (การรวมใบมีดโลหะหรือเคล็ดลับเข้ากับที่จับพลาสติก), ส่วนประกอบอุปกรณ์วินิจฉัย, ตัวเชื่อมต่อของเหลว, ที่พักสำหรับอุปกรณ์การแพทย์อิเล็กทรอนิกส์

-

ชิ้นส่วนยานยนต์: บูช, แบริ่ง, เกียร์, ตัวเรือนอิเล็กทรอนิกส์, สวิตช์, ส่วนประกอบแดชบอร์ด, มักจะรวมเม็ดมีดโลหะเพื่อความทนทานหรือการใช้งาน

-

อุปกรณ์อิเล็กทรอนิกส์ผู้บริโภค: ปุ่ม, ลูกบิด, ด้ามจับ, ตัวเรือนสำหรับอุปกรณ์พกพา, การรวมหน้าสัมผัสโลหะหรือองค์ประกอบโครงสร้าง

-

ส่วนประกอบอุตสาหกรรม: ใบพัดที่มีฮับโลหะ, ปุ่มควบคุมที่มีเม็ดมีดเกลียว, ระบบกรอง

ข้อดี

-

ปรับปรุงความแข็งแรงของชิ้นส่วนและความทนทาน: เม็ดมีดโลหะช่วยเพิ่มความสมบูรณ์ของโครงสร้างความต้านทานการสึกหรอและความแข็งแรงของด้ายของชิ้นส่วนพลาสติก

-

ลดเวลาและค่าใช้จ่ายในการประกอบ: ด้วยการรวมองค์ประกอบหลายอย่างเข้ากับขั้นตอนการขึ้นรูปเดี่ยวการดำเนินการประกอบรอง (เช่นการสกรูการติดกาวหรือการเชื่อม) จะถูกกำจัดหรือลดลงอย่างมากซึ่งนำไปสู่การประหยัดแรงงานและการประหยัดค่าใช้จ่ายที่สำคัญ

-

การทำงานที่ได้รับการปรับปรุง: ช่วยให้การรวมกันของคุณสมบัติจากวัสดุที่แตกต่างกัน (เช่นความแข็งแรงของโลหะที่มีคุณสมบัติที่มีน้ำหนักเบาหรือเป็นฉนวนของพลาสติก)

-

การออกแบบขนาดกะทัดรัด: ช่วยให้การสร้างชิ้นส่วนที่เล็กลงและบูรณาการมากขึ้นซึ่งเป็นสิ่งสำคัญสำหรับการย่อขนาดเล็กในอุปกรณ์อิเล็กทรอนิกส์และอุปกรณ์การแพทย์

-

คุ้มค่าสำหรับการผลิตในปริมาณมาก: ในขณะที่ต้นทุนการใช้เครื่องมือเริ่มต้นสามารถปานกลางได้ แต่ประสิทธิภาพที่เพิ่มขึ้นในการวิ่งในปริมาณมากทำให้ประหยัดได้มาก

ข้อเสีย

-

ศักยภาพในการแทรกความเสียหายระหว่างการขึ้นรูป: เม็ดมีดที่ละเอียดอ่อนหรือบางสามารถงอ, ผิดรูปหรือเสียหายจากความดันสูงของพลาสติกหลอมเหลวที่ฉีด

-

ความยืดหยุ่นในการออกแบบที่ จำกัด (สำหรับเม็ดมีด): การออกแบบของเม็ดมีดนั้นจะต้องมีความแข็งแกร่งพอที่จะทนต่อกระบวนการขึ้นรูป คุณสมบัติที่ป้องกันการหมุนหรือดึงออก (เช่น knurls, undercuts) จะต้องรวมเข้ากับการออกแบบเม็ดมีด

-

แทรกการเตรียมและความซับซ้อนของตำแหน่ง: สำหรับเม็ดมีดที่ซับซ้อนหรือเล็กมากการจัดวางแบบแมนนวลอาจช้าและมีราคาแพง ระบบอัตโนมัติต้องการการลงทุนเริ่มต้นและเวลาการตั้งค่าที่สำคัญ

-

เพิ่มความซับซ้อนและต้นทุนของเครื่องมือ: แม่พิมพ์จะต้องได้รับการออกแบบด้วยคุณสมบัติเพื่อเก็บเม็ดมีดไว้อย่างแม่นยำในระหว่างการฉีดอาจเพิ่มการออกแบบแม่พิมพ์และต้นทุนการผลิตเมื่อเทียบกับแม่พิมพ์ฉีดอย่างง่าย

-

การพิจารณาความเข้ากันได้ของวัสดุ: การยึดเกาะที่เหมาะสมหรือการล็อคเชิงกลระหว่างเม็ดมีดและพลาสติกจะต้องมั่นใจเพื่อป้องกันการคลายหรือการปนเปื้อนโดยเฉพาะอย่างยิ่งภายใต้ความเครียดหรือความผันผวนของอุณหภูมิ

การเก็บเงินมากเกินไป

การเก็บเงินมากเกินไป เป็นกระบวนการฉีดขึ้นรูปที่ชั้นหนึ่งของวัสดุหนึ่ง (วัสดุ overmold) ถูกหล่อขึ้นเหนือส่วนที่มีอยู่ก่อนที่มีอยู่ก่อน (พื้นผิวหรือภาพแรก) กระบวนการนี้สร้างส่วนประกอบแบบบูรณาการเดียวที่มีคุณสมบัติวัสดุที่แตกต่างกันบนพื้นผิวที่แตกต่างกันมักจะเพิ่มความสวยงามการยศาสตร์หรือฟังก์ชั่น ซึ่งแตกต่างจากการปั้นเม็ดมีดที่เม็ดมีดเป็นองค์ประกอบแยกต่างหากในการล้นเกินสารตั้งต้นเองมักจะเป็นส่วนพลาสติกที่ได้รับการขึ้นรูปแล้ว

ประมวลผลภาพรวม

การล้นเกินสามารถทำได้ด้วยวิธีการต่าง ๆ แต่หลักการหลักเกี่ยวข้องกับขั้นตอนการขึ้นรูปสองขั้นตอนขึ้นไป:

-

สารตั้งต้น (นัดแรก) การขึ้นรูป: ส่วนฐานหรือสารตั้งต้นคือการฉีดขึ้นรูปโดยใช้วัสดุที่แข็ง (เช่น ABS, PC, ไนลอน) ส่วนนี้ได้รับอนุญาตให้เย็นและแข็งตัว

-

การถ่ายโอนสารตั้งต้น:

-

สองช็อต (หลายช็อต) การเก็บเงินมากเกินไป: ในกระบวนการอัตโนมัติสูงชิ้นส่วนของสารตั้งต้นจะยังคงอยู่ในแม่พิมพ์หรือหมุนไปยังโพรงที่สองภายในเครื่องปั้นแบบหลายตัวแบบพิเศษเดียวกัน นี่เป็นวิธีที่มีประสิทธิภาพที่สุดสำหรับการผลิตในปริมาณมาก

-

แทรกมากเกินไป (คู่มือหรือหุ่นยนต์): สำหรับรูปทรงเรขาคณิตที่ซับซ้อนน้อยกว่าหรือปริมาตรที่ต่ำกว่าส่วนพื้นผิวที่เสร็จแล้วจะถูกถ่ายโอนด้วยตนเองหรือหุ่นยนต์จากแม่พิมพ์หนึ่ง (หรือเครื่องขึ้นรูป) ไปยังแม่พิมพ์ที่สอง (หรือโพรงอื่นในเครื่องเดียวกัน) ที่วัสดุ overmold จะถูกฉีด

-

-

การฉีดวัสดุมากเกินไป: ที่สองมักจะนุ่มกว่าหรือยืดหยุ่นมากขึ้นวัสดุ (เช่น TPE, TPU) จะถูกฉีดเข้าไปในโพรงที่สองไหลผ่านและเชื่อมกับพื้นที่เฉพาะของสารตั้งต้น pre-molded

-

การระบายความร้อนและการแข็งตัว: วัสดุที่มีค่ามากเกินไปทำให้เย็นลงและแข็งตัวสร้างพันธะเคมีหรือกลไกที่แข็งแกร่งด้วยสารตั้งต้น

-

ดีดออก: ชิ้นส่วนที่เสร็จแล้วและล้นออกจะถูกไล่ออกจากแม่พิมพ์

วัสดุที่ใช้กันทั่วไป

การเลือกวัสดุมีความสำคัญอย่างยิ่งในการล้นเกินเพื่อให้แน่ใจว่าการยึดเกาะที่เหมาะสมความสวยงามที่ต้องการและประสิทธิภาพการทำงาน

-

สำหรับสารตั้งต้น (นัดแรก): โดยทั่วไปแล้วเทอร์โมพลาสทิกที่เข้มงวดซึ่งให้ความสมบูรณ์ของโครงสร้าง ตัวเลือกทั่วไป ได้แก่ :

-

ABS (Acrylonitrile Butadiene Styrene)

-

โพลีคาร์บอเนต (PC)

-

Nylon (PA)

-

โพรพิลีน (pp)

-

โพลีเอทิลีนที่มีความหนาแน่นสูง (HDPE)

-

อะคริลิค (PMMA)

-

-

สำหรับ overmold (นัดที่สอง): บ่อยครั้งที่นุ่มนวลมีอีลาสโตเมอร์หรือวัสดุที่แตกต่างกันอย่างสวยงามซึ่งผูกพันกับสารตั้งต้นได้ดี ตัวเลือกทั่วไป ได้แก่ :

-

เทอร์โมพลาสติกอีลาสโตเมอร์ (TPES): ระดับกว้างรวมถึง TPUs (thermoplastic polyurethanes), TPVS (thermoplastic vulcanizates), copes (copolyester elastomers) และอื่น ๆ สิ่งเหล่านี้ให้คุณสมบัติการดูดซับแบบนุ่มนวลการปิดผนึกหรือการหน่วงการสั่นสะเทือน

-

Thermoplastic Polyurethanes (TPUs): ความต้านทานต่อการเสียดสีที่ยอดเยี่ยมความยืดหยุ่นและการยึดเกาะที่ดีกับพลาสติกแข็งหลายชนิด

-

เกรดที่นุ่มกว่าของโพลีโพรพีลีน (PP) หรือโพลีเอทิลีน (PE): สำหรับแอปพลิเคชันที่ต้องการพื้นผิวหรือสีที่แตกต่างกันโดยไม่จำเป็นต้องรู้สึกเหมือนยาง

-

พลาสติกอื่น ๆ : บางครั้งพลาสติกแข็งตัวที่สองจะถูก overmolded สำหรับเอฟเฟกต์หลายสีหรือหลายพื้นผิวโดยไม่มีข้อกำหนดการสัมผัสอ่อน

-

แอปพลิเคชัน

การขายมากเกินไปถูกนำมาใช้อย่างกว้างขวางในอุตสาหกรรมต่าง ๆ เพื่อเพิ่มมูลค่าการทำงานและดึงดูดผลิตภัณฑ์:

-

ด้ามจับแบบนุ่ม: จับเครื่องมือ (เครื่องมือไฟฟ้า, เครื่องมือมือ), ด้ามจับแปรงสีฟัน, ด้ามจับมีดโกน, อุปกรณ์กีฬา, ด้ามจับภายในยานยนต์และปลอกอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค

-

แมวน้ำและปะเก็น: การสร้างซีลแบบบูรณาการบนสิ่งที่แนบมาฝาครอบหรืออุปกรณ์อิเล็กทรอนิกส์เพื่อให้ความต้านทานต่อน้ำหรือฝุ่นขจัดความจำเป็นในการแยกโอริงหรือปะเก็นแยกต่างหาก

-

การห่อหุ้มและการป้องกัน: การปกป้องส่วนประกอบอิเล็กทรอนิกส์ที่ละเอียดอ่อนเครื่องมือทางการแพทย์หรือกลไกที่ละเอียดอ่อนจากผลกระทบความชื้นหรือสารเคมี

-

การหน่วงการสั่นสะเทือน: การบูรณาการวัสดุที่นุ่มนวลขึ้นเพื่อดูดซับแรงกระแทกและการสั่นสะเทือนในชิ้นส่วนยานยนต์อุปกรณ์อิเล็กทรอนิกส์หรือส่วนประกอบของเครื่อง

-

เพิ่มความสวยงาม: การสร้างชิ้นส่วนหลายสีหรือหลายพื้นผิวเพื่อปรับปรุงการดึงดูดสายตาการสร้างแบรนด์หรือความแตกต่างสัมผัส (เช่นปุ่มสีตัดกันบนรีโมทคอนโทรล)

-

อุปกรณ์การแพทย์: ด้ามจับเครื่องมือผ่าตัดพื้นผิวสัมผัสผู้ป่วยและขั้วต่อท่อที่ยืดหยุ่น

ข้อดี

-

เพิ่มความสวยงามและการยศาสตร์: สร้างชิ้นส่วนที่มีความรู้สึกสัมผัสที่ดีขึ้นจับที่สะดวกสบายและการออกแบบหลายสี/พื้นผิวปรับปรุงประสบการณ์ผู้ใช้และการดึงดูดผลิตภัณฑ์อย่างมีนัยสำคัญ

-

ปรับปรุงคุณสมบัติการยึดเกาะและการลื่น: เหมาะอย่างยิ่งสำหรับที่จับและพื้นผิวที่ต้องใช้ความปลอดภัยแม้ในขณะที่เปียก

-

ความสามารถในการปิดผนึก: ไม่จำเป็นต้องใช้ปะเก็นหรือซีลแยกต่างหากลดขั้นตอนการประกอบและเส้นทางการรั่วไหลที่อาจเกิดขึ้นนำไปสู่การประหยัดต้นทุนและประสิทธิภาพที่ดีขึ้น

-

การสั่นสะเทือนและการดูดซับแรงกระแทก: วัสดุที่นุ่มนวลกว่าสามารถลดการสั่นสะเทือนและดูดซับแรงกระแทกได้อย่างมีประสิทธิภาพปกป้องส่วนประกอบภายใน

-

เสรีภาพในการออกแบบ: ช่วยให้รูปทรงเรขาคณิตที่ซับซ้อนและการรวมการทำงานซึ่งอาจเป็นเรื่องยากหรือเป็นไปไม่ได้ด้วยการปั้นแบบนัดเดียว

-

ลดต้นทุนการประกอบ: โดยการรวมวัสดุหลายอย่างเข้ากับกระบวนการเดียวการดำเนินการรองเช่นการติดกาวการยึดหรือการรวมตัวกันของด้ามจับจะลดลงหรือกำจัด

ข้อเสีย

-

ปัญหาความเข้ากันได้ของวัสดุ: การบรรลุพันธะที่แข็งแกร่งระหว่างวัสดุพื้นผิวและวัสดุที่มีค่าเกินเป็นสิ่งสำคัญ วัสดุที่เข้ากันไม่ได้สามารถนำไปสู่การปราบปรามการพาร์ไปหรือการยึดเกาะที่ไม่ดี การเลือกวัสดุอย่างรอบคอบและบางครั้งสารยึดพันธะเคมีเป็นสิ่งจำเป็น

-

ศักยภาพในการ delamination: หากความเข้ากันได้ของวัสดุหรือเงื่อนไขการประมวลผลไม่ได้รับการปรับให้เหมาะสมเลเยอร์ overmold สามารถแยกออกจากสารตั้งต้นทำให้เกิดความสมบูรณ์ของชิ้นส่วน

-

เครื่องมือที่ซับซ้อนมากขึ้น: เครื่องมือที่มีการขายเกินนั้นซับซ้อนกว่าแม่พิมพ์ด็อตเดี่ยวโดยเฉพาะอย่างยิ่งสำหรับระบบสองช็อตซึ่งนำไปสู่ค่าใช้จ่ายในการเริ่มต้นที่สูงขึ้นและเวลานำที่ยาวนานขึ้น

-

รอบเวลาที่ยาวนานขึ้น (สำหรับบางวิธี): ในขณะที่การล้นเกินสองช็อตมีประสิทธิภาพวิธีการที่เกี่ยวข้องกับการถ่ายโอนด้วยตนเองของชิ้นส่วนสามารถเพิ่มเวลารอบอย่างมีนัยสำคัญเมื่อเทียบกับการฉีดแบบง่าย ๆ

-

ความแตกต่างของการหดตัว: อัตราการหดตัวที่แตกต่างกันระหว่างวัสดุพื้นผิวและวัสดุที่มีค่าเกินสามารถนำไปสู่การวาร์ปเวทหรือความเครียดภายในในส่วนสุดท้าย

-

ปัญหาแฟลชและการปนเปื้อน: การสร้างความมั่นใจในการถ่ายโอนที่สะอาดและป้องกันแฟลชของวัสดุแรกลงในโพรงที่สองต้องใช้การออกแบบแม่พิมพ์ที่แม่นยำและการควบคุมกระบวนการ

การผสมร่วม (การปั้นหลายนัด)

การผสมร่วมมักเรียกว่าการปั้นแบบหลายนัดการปั้นแบบสองนัดหรือการฉีดแบบหลายองค์ประกอบเป็นกระบวนการผลิตขั้นสูงที่ช่วยให้การฉีดพร้อมกันหรือต่อเนื่องของวัสดุสองชนิดหรือมากกว่านั้นเป็นแม่พิมพ์เดียวภายในวงจรการขึ้นรูปเดี่ยว เทคนิคนี้สร้างชิ้นส่วนที่มีความหลากหลายและมีความหลากหลายอย่างสูงไม่จำเป็นต้องใช้ขั้นตอนการประกอบแยกต่างหากและเปิดใช้งานการออกแบบที่ซับซ้อนด้วยคุณสมบัติของวัสดุที่แตกต่างกันภายในส่วนประกอบเดียว

ประมวลผลภาพรวม

แกนกลางของการผสมร่วมอยู่ในการใช้เครื่องฉีดแบบฉีดเฉพาะที่มีหน่วยฉีดหลายหน่วยและมักจะเป็นแท่นหมุนหรือแกนหมุน:

-

การฉีดวัสดุครั้งแรก: วัสดุแรก (เช่นพลาสติกแข็ง) ถูกฉีดเข้าไปในส่วนของโพรงแม่พิมพ์เพื่อสร้างส่วนเริ่มต้นหรือสารตั้งต้น

-

การกำหนดค่าใหม่ของแม่พิมพ์/การหมุน:

-

การหมุน Platen/Core: ในระบบสองช็อตที่พบมากที่สุดแกนกลางแม่พิมพ์ (หรือแท่นที่มีหลายช่อง) หมุนเพื่อนำเสนอส่วนที่ขึ้นรูปบางส่วนไปยังหน่วยฉีดที่สอง

-

แกนกลางด้านหลัง/เลื่อน: ในบางระบบกลไกการเลื่อนหลักหรือกลไกแกนกลับจะเปลี่ยนไปเพื่อสร้างโพรงใหม่สำหรับวัสดุที่สองโดยไม่ต้องหมุนทั้งแม่พิมพ์

-

-

การฉีดวัสดุที่สอง: ในขณะที่วัสดุแรกยังคงอยู่ในแม่พิมพ์ (และบางครั้งก็ยังอบอุ่น) วัสดุที่สอง (เช่น TPE นุ่มพลาสติกสีที่แตกต่างกันหรือพลาสติกฟังก์ชั่นที่แตกต่างกัน) ถูกฉีดเข้าไปในโพรงที่เกิดขึ้นใหม่หรือสัมผัสกับวัสดุแรก

-

การฉีดที่ตามมา (สำหรับหลายช็อต): สำหรับชิ้นส่วนที่ต้องการวัสดุสามอย่างขึ้นไปกระบวนการนี้จะทำซ้ำด้วยหน่วยฉีดเพิ่มเติมและการกำหนดค่าใหม่ของแม่พิมพ์

-

การระบายความร้อนและการแข็งตัว: วัสดุทั้งหมดเย็นและแข็งตัวเข้าด้วยกันภายในแม่พิมพ์เดี่ยว

-

ดีดออก: ส่วนที่มีหลายวัสดุที่เกิดขึ้นเต็มรูปแบบจะถูกขับออกจากแม่พิมพ์

ประเภทของการผสมร่วม

ในขณะที่ "ร่วมกัน" เป็นคำที่กว้าง แต่ประเภทที่โดดเด่นที่สุด ได้แก่ :

-

การปั้นสองนัด (การขึ้นรูป 2K): นี่เป็นรูปแบบที่แพร่หลายที่สุดของการผสมร่วมซึ่งเกี่ยวข้องกับวัสดุสองชนิดที่แตกต่างกันฉีดตามลำดับภายในเครื่องและแม่พิมพ์เดียวกัน มันใช้กันอย่างแพร่หลายสำหรับการสร้างชิ้นส่วนที่มีด้ามจับแบบสัมผัสนุ่มความสวยงามหลายสีหรือซีลแบบบูรณาการ

-

การขึ้นรูปหลายองค์ประกอบ: ส่วนขยายของสองช็อตที่เกี่ยวข้องกับวัสดุที่แตกต่างกันสามชนิดขึ้นไป สิ่งนี้ต้องใช้เครื่องจักรที่ซับซ้อนและการออกแบบแม่พิมพ์

-

การปั้นร่วมกัน: ชนิดที่แตกต่างกันโดยมีการฉีดวัสดุสองชนิด (หรือมากกว่า) พร้อมกัน ผ่านประตูเดียวกันมักจะสร้างโครงสร้าง "แซนวิช" ตัวอย่างเช่นวัสดุหลัก (เช่นพลาสติกรีไซเคิล) ล้อมรอบด้วยวัสดุผิว (เช่นพลาสติกบริสุทธิ์สำหรับสุนทรียศาสตร์หรือคุณสมบัติเฉพาะ) นี่เป็นสิ่งที่ยอดเยี่ยมสำหรับการประหยัดวัสดุหรือบรรลุการไล่ระดับสีที่เป็นเอกลักษณ์

-

overmolding (เป็นรูปแบบของการผสมร่วม): ในขณะที่กล่าวถึงแยกต่างหากเนื่องจากแอปพลิเคชันที่แตกต่างกันมากเกินไปเมื่อดำเนินการบนเครื่องหลายนัดโดยไม่ต้องถอดชิ้นส่วนออกเป็นรูปแบบของการผสมร่วมทางเทคนิค

วัสดุที่ใช้กันทั่วไป

การผสมร่วมช่วยให้การผสมผสานของวัสดุมากมายส่วนใหญ่เทอร์โมพลาสติกและอีลาสโตเมอร์เทอร์โมพลาสติก:

-

การรวมกันของ Thermoplastic-Thermoplastic:

-

สีที่แตกต่าง: เช่น abs แข็งในสีดำที่มี abs แข็งในสีขาวสำหรับปุ่มหลายสีหรือปุ่มกด

-

ความแข็งที่แตกต่างกัน: เช่นโพลีคาร์บอเนตแข็งสำหรับกระดูกสันหลังโครงสร้างที่มีไนลอนที่ยืดหยุ่นกว่าเล็กน้อยสำหรับบานพับหรือฟิตฟิตฟิต

-

คุณสมบัติที่แตกต่าง: เช่นอะคริลิคที่ชัดเจนสำหรับเลนส์ที่มีหน้าท้องทึบแสงสำหรับที่อยู่อาศัย

-

-

การรวมกันของ Thermoplastic-thermoplastic Elastomer (TPE):

-

นี่เป็นเรื่องธรรมดามากสำหรับด้ามจับแบบนุ่ม (เช่นพีซีแข็งหรือ ABS ที่มี Soft TPE/TPU) ซีลในตัวหรือคุณสมบัติการสั่นสะเทือน

-

-

ความเข้ากันได้ของวัสดุ: ความสำเร็จของการผสมร่วมอย่างมากขึ้นอยู่กับความเข้ากันได้ของสารเคมีและทางกายภาพระหว่างวัสดุที่เลือกเพื่อให้แน่ใจว่าการยึดเกาะที่แข็งแกร่งและป้องกันการ delamination ปัจจัยเช่นอุณหภูมิหลอมละลายความหนืดและความสัมพันธ์ทางเคมีเป็นข้อควรพิจารณาที่สำคัญ

แอปพลิเคชัน

การร่วมกันคือการปฏิวัติการออกแบบผลิตภัณฑ์ในภาคส่วนที่หลากหลายช่วยให้ส่วนประกอบที่มีการใช้งานสูงและน่าดึงดูดใจ:

-

ชิ้นส่วนหลายสี: คีย์บอร์ด, รีโมทคอนโทรล, ปุ่มภายในยานยนต์, แผงควบคุมเครื่องใช้ไฟฟ้าและของเล่นที่มีสีที่แตกต่างกันโดยไม่มีการทาสีหรือชุดประกอบรอง

-

ชิ้นส่วนที่มีโซนแข็ง/สัมผัสที่แตกต่างกัน: เครื่องมือไฟฟ้าที่จับกับแกนแข็งและด้ามจับแบบสัมผัสที่นุ่มนวลอุปกรณ์การแพทย์ที่มีทั้งโซนโครงสร้างและตามหลักสรีรศาสตร์ส่วนประกอบภายในยานยนต์ผสมผสานพื้นผิวที่แข็งและนุ่ม (เช่นแดชบอร์ดแผงประตู)

-

รูปทรงเรขาคณิตที่ซับซ้อนพร้อมฟังก์ชั่นรวม:

-

ซีลและปะเก็นแบบบูรณาการ: กำจัดส่วนประกอบการปิดผนึกแยกต่างหากในอุปกรณ์อิเล็กทรอนิกส์เซ็นเซอร์ยานยนต์หรือเครื่องใช้ในครัวเรือน

-

บานพับที่มีชีวิต: การสร้างกลไกบานพับที่ยืดหยุ่นภายในส่วนที่เข้มงวด

-

การห่อหุ้ม: การปกป้องอุปกรณ์อิเล็กทรอนิกส์ภายในที่ละเอียดอ่อนหรือเซ็นเซอร์ด้วยเปลือกนอกที่แข็งแกร่ง

-

ส่วนประกอบแสง: การรวมเลนส์ใสกับตัวเรือนทึบแสง

-

-

อุตสาหกรรมยานยนต์: การตกแต่งภายใน, ส่วนประกอบพวงมาลัย, ลูกบิดควบคุม, WeatherStripping และตัวเรือนกระจกที่รวมวัสดุหลายอย่างเพื่อความสวยงามความรู้สึกและฟังก์ชั่น

-

อุปกรณ์การแพทย์: ด้ามจับเครื่องมือผ่าตัดที่อยู่อาศัยอุปกรณ์วินิจฉัยเซ็นเซอร์ทางการแพทย์ที่สวมใส่ได้ซึ่งต้องการส่วนประกอบอ่อนนุ่มแบบบูรณาการเพื่อความสะดวกสบายของผู้ป่วยหรือการปิดผนึก

-

อุปกรณ์อิเล็กทรอนิกส์ผู้บริโภค: ปลอกโทรศัพท์มือถืออุปกรณ์ที่สวมใส่ได้หูฟังและตัวควบคุมเกมที่มีพื้นที่สัมผัสนุ่มในตัวหรือการออกแบบหลายสี

ข้อดี

-

เสรีภาพในการออกแบบที่มากขึ้นและความซับซ้อน: ช่วยให้นักออกแบบสามารถสร้างชิ้นส่วนที่มีรูปทรงเรขาคณิตที่ซับซ้อนสูงและคุณสมบัติของวัสดุที่แตกต่างกันภายในองค์ประกอบเดียวทำให้คุณลักษณะของผลิตภัณฑ์ที่เป็นนวัตกรรม

-

การรวมฟังก์ชั่น: รวมฟังก์ชั่นหลายฟังก์ชั่นเป็นส่วนเดียว (เช่นโครงสร้าง, ด้ามจับ, ซีล, สี), ลดจำนวนชิ้นส่วนและลดความซับซ้อนของค่าวัสดุ

-

การกำจัดการดำเนินงานที่สอง: ลดหรือลดความจำเป็นในการประกอบขั้นตอนการประกอบแบบโพสต์โมลดิงเช่นการติดกาวการเชื่อมการวาดภาพหรือการติดปะเก็นแยกต่างหากนำไปสู่การใช้แรงงานจำนวนมากและการประหยัดค่าใช้จ่าย

-

ปรับปรุงคุณภาพและประสิทธิภาพของชิ้นส่วน: บรรลุพันธบัตรที่แข็งแกร่งและสอดคล้องกันระหว่างวัสดุซึ่งนำไปสู่ส่วนที่ทนทานมากขึ้นด้วยคุณสมบัติประสิทธิภาพที่เพิ่มขึ้น (เช่นการปิดผนึกที่ดีขึ้นการยศาสตร์ที่ดีขึ้น)

-

ลดเวลารอบโดยรวม (เทียบกับการขึ้นรูปแยกและการประกอบ): ในขณะที่วงจรเครื่องเองอาจยาวกว่าการยิงครั้งเดียวการกำจัดขั้นตอนการประกอบทำให้กระบวนการผลิตโดยรวมเร็วขึ้นและมีประสิทธิภาพมากขึ้น

-

คุ้มค่าสำหรับการผลิตในปริมาณมาก: การลงทุนครั้งแรกนั้นสูง แต่การประหยัดระยะยาวจากการประกอบที่ลดลงและประสิทธิภาพที่ดีขึ้นทำให้ประหยัดสำหรับการผลิตจำนวนมาก

ข้อเสีย

-

ต้นทุนเครื่องมือสูง: แม่พิมพ์สำหรับการผสมร่วมมีความซับซ้อนเป็นพิเศษต้องใช้การตัดเฉือนที่แม่นยำบ่อยครั้งประตูหลายประตูและกลไกการหมุนหรือเลื่อนที่ซับซ้อน สิ่งนี้นำไปสู่ต้นทุนเครื่องมือเริ่มต้นที่สูงขึ้นอย่างมีนัยสำคัญเมื่อเทียบกับแม่พิมพ์นัดเดียว

-

การควบคุมกระบวนการที่ซับซ้อน: การบรรลุพันธะที่ดีที่สุดและการไหลของวัสดุต้องมีการควบคุมที่แม่นยำกว่าหน่วยฉีดหลายหน่วยอุณหภูมิแรงกดดันและการเคลื่อนไหวของแม่พิมพ์ สิ่งนี้ต้องการผู้ให้บริการที่มีทักษะสูงและเครื่องจักรขั้นสูง

-

ข้อ จำกัด ความเข้ากันได้ของวัสดุ: การเลือกวัสดุที่ยึดติดกันทางเคมีและมีอุณหภูมิการประมวลผลที่เข้ากันได้และอัตราการหดตัวเป็นสิ่งสำคัญและอาจเป็นเรื่องที่ท้าทาย ความเข้ากันได้ที่ไม่ดีนำไปสู่การปราบปรามการบิดเบือนหรือความเครียด

-

วงจรการพัฒนาที่ยาวขึ้น: เนื่องจากความซับซ้อนของการตั้งค่าเครื่องมือและการตั้งค่ากระบวนการการพัฒนาเบื้องต้นและขั้นตอนการสร้างต้นแบบอาจครอบคลุมมากขึ้น

-

รอยเท้าของเครื่องใหญ่: โดยทั่วไปแล้วเครื่องช็อตหลายเครื่องจะมีขนาดใหญ่กว่าและมีราคาแพงกว่าเครื่องฉีดแบบฉีดมาตรฐาน

-

การผสมผสานวัสดุที่ จำกัด : ในขณะที่ความหลากหลายการรวมกันของวัสดุทั้งหมดไม่เป็นไปได้หรือใช้งานได้จริงเนื่องจากปัญหาความเข้ากันได้

ตารางเปรียบเทียบ

เพื่อช่วยชี้แจงความแตกต่างและความช่วยเหลือในการตัดสินใจตารางด้านล่างให้การเปรียบเทียบแบบเคียงข้างกันของการปั้นเม็ดมีดมากเกินไปและการรวมตัวกันข้ามพารามิเตอร์ที่สำคัญต่างๆ

| คุณสมบัติ / กระบวนการ | แทรกการปั้น | การเก็บเงินมากเกินไป | การผสมร่วม (การปั้นหลายนัด) |

| คำนิยาม | การปั้นพลาสติกรอบ ๆ ส่วนประกอบที่ไม่มีพลาสติกหรือพลาสติกที่มีอยู่ก่อน (แทรก) | การขึ้นรูปวัสดุที่สอง (มักจะนุ่มกว่า/แตกต่างกัน) เหนือส่วนพลาสติกที่มีอยู่ (สารตั้งต้น) | การปั้นวัสดุที่แตกต่างกันสองชิ้นขึ้นไปเป็นส่วนเดียวภายในรอบการขึ้นรูปเดียว |

| ประเภทสารตั้งต้น/เม็ดมีด | แบบไม่ติดพลาสติก (โลหะ, เซรามิก, อิเล็กทรอนิกส์ ฯลฯ ) หรือชิ้นส่วนพลาสติกที่ขึ้นรูปก่อนหน้านี้ได้รับการรักษาเป็นเม็ดมีด | ชิ้นส่วนพลาสติกพลาสติกที่มีมาก่อน | วัสดุที่แตกต่างกันสองชนิดขึ้นไปตามลำดับ/พร้อมกันในเครื่องเดียวกัน |

| การไหลของกระบวนการ | 1. แทรกตำแหน่ง 2. การฉีดพลาสติกรอบแทรก 3. การออก | 1. พื้นผิวหล่อขึ้นรูป 2. สารตั้งต้นถ่ายโอนไปยังโพรง/แม่พิมพ์ที่สอง 3. วัสดุที่สองฉีดลงบนพื้นผิว 4. การออก | 1. วัสดุแรกฉีด 2. การกำหนดค่าใหม่ของแม่พิมพ์ (หมุน/สไลด์) 3. วัสดุที่สองฉีด 4. (ทำซ้ำสำหรับภาพเพิ่มเติม) 5. ออก |

| วัสดุทั่วไป | เม็ดมีด: โลหะ, เซรามิก, แก้ว, อิเล็กทรอนิกส์ ขึ้นรูป: เทอร์โมพลาสติค (ABS, ไนลอน, พีซี, pp) | พื้นผิว: เทอร์โมพลาสทิกแข็ง (ABS, PC, ไนลอน, pp) Overmold: TPES, TPUs, พลาสติกที่นุ่มกว่า | เทอร์โมพลาสติก-เทอร์โมพลาสติกหรือเทอร์โมพลาสติก -TPE รวมกัน |

| โฟกัสที่สำคัญแอปพลิเคชัน | การเสริมแรงชิ้นส่วนการนำไฟฟ้าความแข็งแรงของด้ายที่เพิ่มขึ้นการรวมอุปกรณ์อิเล็กทรอนิกส์ | ด้ามจับแบบนุ่ม, การปรับปรุงตามหลักสรีรศาสตร์, ซีลแบบบูรณาการ, การหน่วงการสั่นสะเทือน, ความแตกต่างของสุนทรียศาสตร์ | ชิ้นส่วนหลายสี, ซีลแบบรวม, โซนความแข็งที่แตกต่างกัน, การรวมการทำงานที่ซับซ้อนโดยไม่ต้องประกอบ |

| ข้อดี | ความแข็งแรงที่ดีขึ้นการประกอบลดลงราคาประหยัดสำหรับการออกแบบขนาดกะทัดรัดในปริมาณสูง | เพิ่มความสวยงาม/การยศาสตร์การยึดเกาะที่ดีขึ้นการปิดผนึกแบบบูรณาการการหน่วงการสั่นสะเทือนการประกอบลดลง | เสรีภาพในการออกแบบที่มากขึ้นการบูรณาการการใช้งานการกำจัดการดำเนินงานที่สองคุณภาพสูง |

| ข้อเสีย | ความเสียหายจากเม็ดมีดที่อาจเกิดขึ้นความยืดหยุ่นในการออกแบบที่ จำกัด การวางแทรกที่ซับซ้อนเครื่องมือเฉพาะ | ความท้าทายความเข้ากันได้ของวัสดุการแยกที่อาจเกิดขึ้นเครื่องมือที่ซับซ้อนมากขึ้นความแตกต่างของการหดตัว | ต้นทุนเครื่องมือที่สูงมากการควบคุมกระบวนการที่ซับซ้อนความเข้ากันได้ของวัสดุที่เข้มงวดวงจรการพัฒนาที่ยาวนานขึ้น |

| ความซับซ้อนของเครื่องมือ | ปานกลางถึงสูง (จำเป็นต้องมีเม็ดมีด) | สูง (ต้องมีสองโพรงหรือการเปลี่ยนแปลงแม่พิมพ์) | สูงมาก (Multi-Station Molds, Platens หมุน, หน่วยฉีดหลายตัว) |

| เครื่องจักรทั่วไป | เครื่องฉีดแบบฉีดมาตรฐาน (มักจะมีระบบอัตโนมัติสำหรับการวางแทรก) | IMM มาตรฐาน (พร้อมระบบอัตโนมัติสำหรับการถ่ายโอน) หรือพิเศษ 2K/multi-shot imm | เครื่องฉีดขึ้นรูป 2K/multi-shot พิเศษ |

| ค่าใช้จ่าย (เริ่มต้น) | ปานกลางถึงสูง | สูง | สูงมาก |

| ค่าใช้จ่าย (ต่อส่วน, Vol. สูง) | ต่ำถึงปานกลาง (เนื่องจากการออมแอสเซมบลี) | ปานกลาง (เนื่องจากการออมแอสเซมบลี) | ต่ำ (คุ้มค่าที่สุดเนื่องจากไม่มีการประกอบ) |

| ประเภทพันธบัตรหลัก | กลไกกลไกการยึดเกาะ | การยึดเกาะทางเคมี/เชิงกล | การยึดเกาะทางเคมี/เชิงกล |

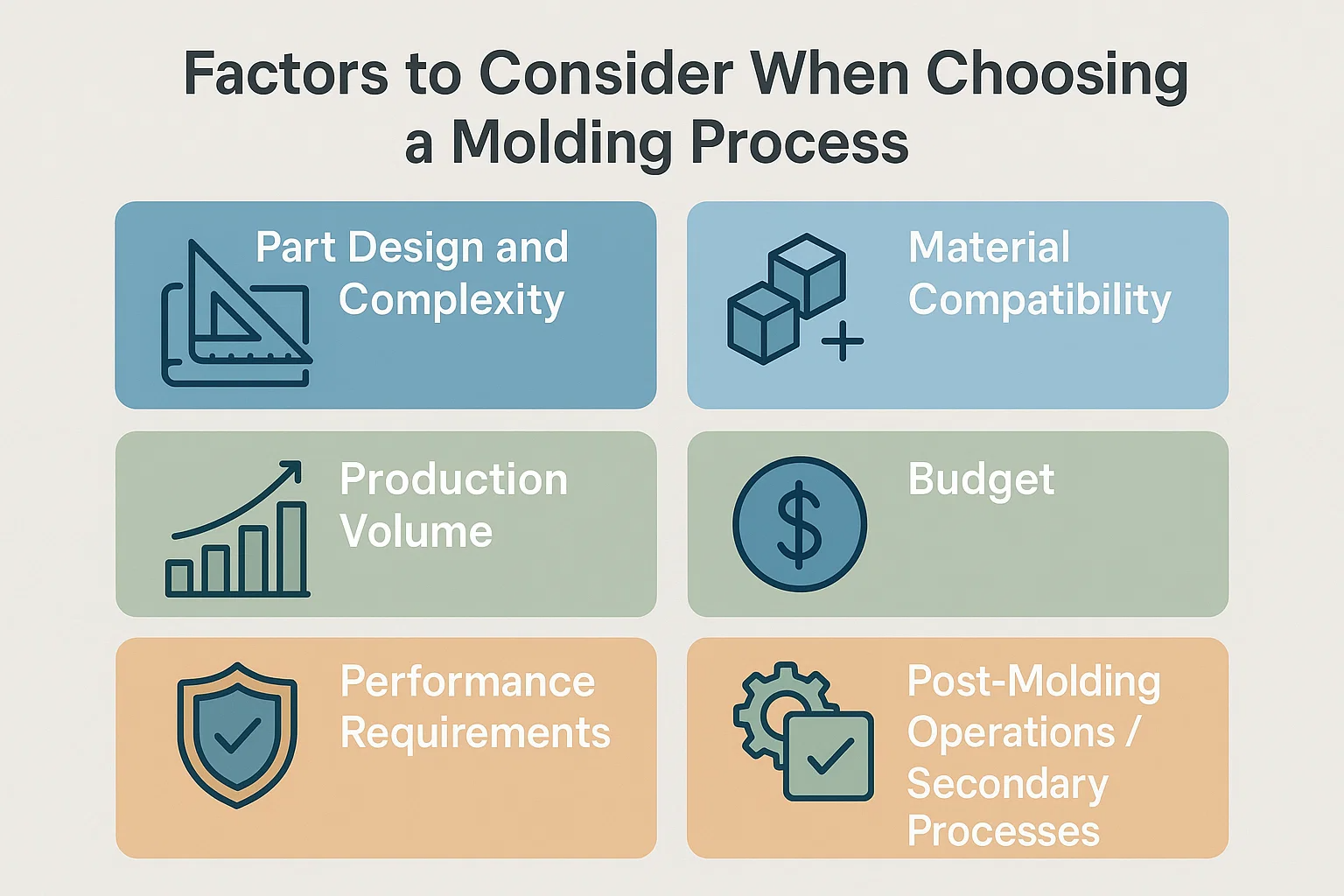

ปัจจัยที่ต้องพิจารณาเมื่อเลือกกระบวนการขึ้นปั้น

การเลือกกระบวนการขึ้นรูปที่เหมาะสมที่สุดในระหว่างการปั้นส่วนแทรกการล้นเกินและการผสมร่วมเป็นการตัดสินใจที่สำคัญที่ส่งผลกระทบต่อประสิทธิภาพของผลิตภัณฑ์ประสิทธิภาพการผลิตและค่าใช้จ่ายโดยรวม การประเมินอย่างละเอียดของปัจจัยสำคัญหลายประการเป็นสิ่งจำเป็นก่อนที่จะใช้เทคนิคเฉพาะ

1. การออกแบบชิ้นส่วนและความซับซ้อน

-

เรขาคณิตและการรวม:

-

แทรกการขึ้นรูป: เหมาะอย่างยิ่งเมื่อคุณต้องการรวมส่วนประกอบที่ไม่ต่อเนื่องที่มีการขึ้นรูป (มักจะไม่ใช่พลาสติกเช่นโลหะหรืออิเล็กทรอนิกส์) เข้ากับส่วนพลาสติก พิจารณาว่ารูปร่างของเม็ดมีดสามารถเก็บไว้ได้อย่างปลอดภัยในแม่พิมพ์และทนต่อแรงกดดันจากการฉีด

-

ล้นเกิน: เหมาะที่สุดสำหรับการเพิ่มชั้นที่นุ่มกว่าตามหลักสรีรศาสตร์หรือชั้นที่แตกต่างกันอย่างสวยงามลงใน พื้นผิวพลาสติกที่มีอยู่แล้ว - ประเมินว่าวัสดุ overmold สามารถไหลได้อย่างหมดจดเหนือรูปทรงของพื้นผิวโดยไม่ต้องดักอากาศหรือสร้างช่องว่าง

-

ร่วมกัน: เสนออิสระในการออกแบบสูงสุดสำหรับการรวมวัสดุพลาสติกหลายชนิดโดยตรงในกระบวนการเดียว มันยอดเยี่ยมสำหรับคุณสมบัติหลายสีที่ซับซ้อนซีลในตัวหรือชิ้นส่วนที่มีโซนความแข็งที่แตกต่างกัน

-

-

ความคลาดเคลื่อนมิติ: วิธีการทั้งหมดต้องพิจารณาอย่างรอบคอบเกี่ยวกับการหดตัวของวัสดุโดยเฉพาะอย่างยิ่งเมื่อรวมวัสดุที่แตกต่างกัน โดยเฉพาะอย่างยิ่งการผสมร่วมต้องการการควบคุมที่แม่นยำเนื่องจากวัสดุหลายชนิดทำให้แข็งตัวพร้อมกัน

-

ข้อกำหนดการทำงาน: แต่ละส่วนของส่วนประกอบต้องการคุณสมบัติใดบ้าง มันเป็นความแข็งแรง, การยึดเกาะ, การปิดผนึก, การนำไฟฟ้าหรือความสวยงามหรือไม่? สิ่งนี้จะมีอิทธิพลอย่างมากต่อการเลือกวัสดุและทำให้กระบวนการ

2. ความเข้ากันได้ของวัสดุ

-

การยึดเกาะ: นี่เป็นสิ่งสำคัญยิ่งโดยเฉพาะอย่างยิ่งสำหรับการขายมากเกินไปและการรวมกัน วัสดุที่เลือกจะต้องสร้างพันธะเคมีหรือกลไกที่แข็งแกร่งเพื่อป้องกันการแยกหรือแยกเมื่อเวลาผ่านไป การวิจัยเกรดวัสดุเฉพาะและความเข้ากันได้ (เช่นเกรด TPE เฉพาะสำหรับการเชื่อมกับพีซีหรือไนลอน)

-

การประมวลผลอุณหภูมิ: อุณหภูมิละลายของวัสดุที่แตกต่างกันควรเข้ากันได้ ในการล้นเกินและการผสมร่วมอุณหภูมิการหลอมละลายของวัสดุที่สองจะต้องไม่สูงมากจนทำให้เกิดความเสียหายหรือเปลี่ยนรูปวัสดุแรก (สารตั้งต้น)

-

อัตราการหดตัว: อัตราการหดตัวที่แตกต่างกันระหว่างวัสดุรวมสามารถนำไปสู่การแปรปรวนความเครียดภายในหรือความมั่นคงในมิติที่ไม่ดีในส่วนสุดท้าย วิศวกรมักใช้ซอฟต์แวร์จำลองเพื่อทำนายและบรรเทาปัญหาเหล่านี้

3. ปริมาณการผลิต

-

ปริมาตรต่ำถึงปานกลาง:

-

แทรกการขึ้นรูป (ตำแหน่งด้วยตนเอง): สามารถใช้งานได้สำหรับปริมาณที่ต่ำกว่าซึ่งค่าใช้จ่ายของการติดเชื้ออัตโนมัติไม่ได้เป็นธรรม

-

overmolding (การถ่ายโอนด้วยตนเอง): ในทำนองเดียวกันหากชิ้นส่วนถูกถ่ายโอนด้วยตนเองระหว่างแม่พิมพ์ก็สามารถเหมาะสมกับการผลิตที่ลดลงแม้ว่าต้นทุนแรงงานจะกลายเป็นปัจจัย

-

-

ปริมาณสูง:

-

การปั้นเม็ดมีดอัตโนมัติ: จำเป็นสำหรับการปั้นเม็ดมีดปริมาณสูงเพื่อรักษาประสิทธิภาพและความแม่นยำ

-

Two-shot (Multi-shot) overmolding & co-molding: กระบวนการเหล่านี้ได้รับการออกแบบมาโดยเฉพาะสำหรับการผลิตที่มีประสิทธิภาพสูงและมีประสิทธิภาพสูง เครื่องมือที่สำคัญและการลงทุนของเครื่องจักรนั้นถูกตัดจำหน่ายมากกว่าชิ้นส่วนหลายล้านชิ้นทำให้พวกเขามีประสิทธิภาพอย่างมากต่อชิ้นส่วน

-

4. งบประมาณ

-

ต้นทุนเครื่องมือเริ่มต้น:

-

แทรกการขึ้นรูป: โดยทั่วไปปานกลางถึงสูงเนื่องจากแม่พิมพ์ต้องการคุณสมบัติเพื่อรักษาความปลอดภัยของเม็ดมีด

-

ล้นเกิน: สูงโดยเฉพาะอย่างยิ่งสำหรับแม่พิมพ์หลายเซลล์หรือการหมุน

-

ร่วมกัน: สูงสุดเนื่องจากความซับซ้อนอย่างมากของแม่พิมพ์หลายตัวและเครื่องจักรพิเศษ

-

-

การลงทุนของเครื่อง: เครื่องฉีดแบบฉีดหลายนัดที่จำเป็นสำหรับการผสมร่วมและการรวมตัวกันมากเกินไปนั้นมีราคาแพงกว่าเครื่องมาตรฐานอย่างมีนัยสำคัญ

-

ต้นทุนต่อส่วน: ในขณะที่ค่าใช้จ่ายเริ่มต้นสูงสำหรับวิธีการขั้นสูงการกำจัดการดำเนินงานที่สอง (การประกอบการวาดภาพการปิดผนึก) สามารถลดต้นทุนต่อส่วนในการผลิตปริมาณสูงอย่างมากซึ่งนำไปสู่การออมโดยรวม

5. ข้อกำหนดด้านประสิทธิภาพ

-

ความทนทานและอายุการใช้งาน: ชิ้นส่วนจำเป็นต้องทนต่อสภาพแวดล้อมที่รุนแรงการใช้ซ้ำหรือโหลดเฉพาะหรือไม่? สิ่งนี้มีผลต่อการเลือกวัสดุและความสมบูรณ์ของพันธะระหว่างวัสดุ

-

ปัจจัยด้านสิ่งแวดล้อม: ส่วนนี้จะสัมผัสกับสารเคมีแสง UV อุณหภูมิสูงหรือความชื้นหรือไม่? การเลือกวัสดุและกลไกการเชื่อมจะต้องคำนึงถึงเงื่อนไขเหล่านี้

-

สุนทรียศาสตร์: รูปลักษณ์ที่เฉพาะเจาะจงความรู้สึกหรือการผสมสีมีความสำคัญต่อการดึงดูดตลาดของผลิตภัณฑ์หรือไม่? การขายมากเกินไปและการรวมตัวกันอย่างยอดเยี่ยมในการส่งมอบคุณสมบัติความงามแบบบูรณาการ

-

การรับรอง/มาตรฐาน: สำหรับอุตสาหกรรมเช่นการแพทย์หรือยานยนต์คุณสมบัติของวัสดุเฉพาะและกระบวนการผลิตจะต้องเป็นไปตามมาตรฐานการกำกับดูแลที่เข้มงวด

6. การดำเนินการหลังการขาย / กระบวนการทุติยภูมิ

-

หนึ่งในตัวขับเคลื่อนหลักสำหรับการเลือกเทคนิคการขึ้นรูปขั้นสูงเหล่านี้คือการลดหรือกำจัดชุดประกอบหลังการผสม

-

แทรกการขึ้นรูป: ลดการชุมนุมของตัวยึดบูช ฯลฯ

-

overmolding & co-molding: สามารถกำจัดกาวที่จับได้ด้วยตนเองการประกอบแมวน้ำหรือภาพวาดสำหรับชิ้นส่วนหลายสี

-

-

ประเมิน "ค่าใช้จ่ายทั้งหมดในการเป็นเจ้าของ" ที่แท้จริงโดยการทำข้อตกลงไม่เพียง แต่ค่าใช้จ่ายในการปั้น แต่ยังรวมถึงแรงงานอุปกรณ์และการควบคุมคุณภาพที่เกี่ยวข้องกับการดำเนินงานที่สอง การลงทุนเริ่มต้นที่สูงขึ้นในการขึ้นรูปขั้นสูงมักจะจ่ายให้ตัวเองโดยการลดค่าใช้จ่ายที่ตามมาเหล่านี้อย่างมาก

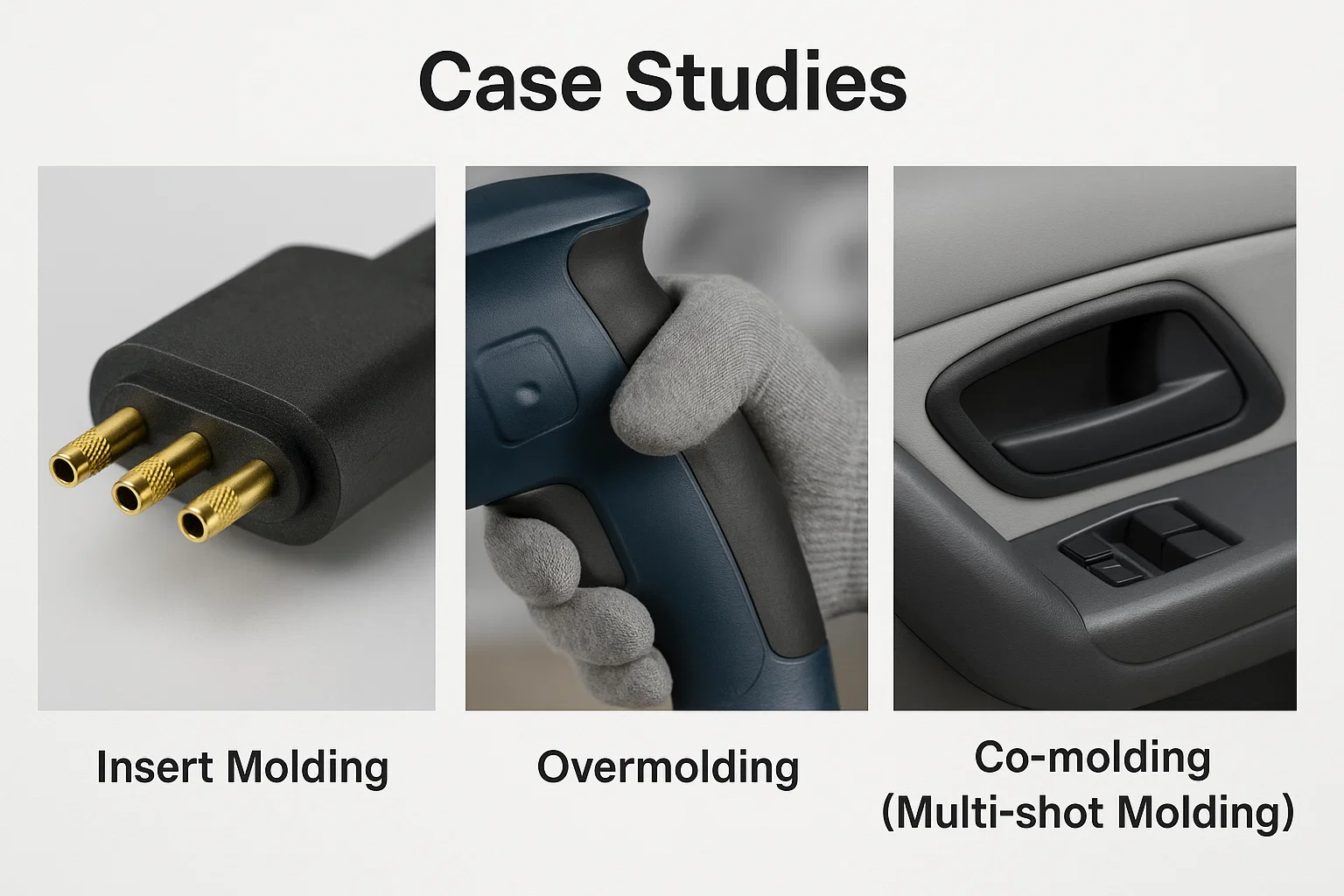

กรณีศึกษา

เพื่อแสดงให้เห็นถึงการใช้งานจริงและประโยชน์ของกระบวนการขึ้นรูปแต่ละขั้นตอนให้สำรวจตัวอย่างในโลกแห่งความเป็นจริงที่แทรกการขึ้นรูปการล้นและการผสมร่วมได้รับการใช้งานเพื่อสร้างผลิตภัณฑ์ที่เป็นนวัตกรรมและมีประสิทธิภาพ

แทรกการขึ้นรูป: ตัวเชื่อมต่ออิเล็กทรอนิกส์

ท้าทาย: ผู้ผลิตอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคที่จำเป็นในการผลิตตัวเชื่อมต่อ USB-C ที่เชื่อถือได้สูง ตัวเชื่อมต่อต้องใช้หมุดโลหะที่แข็งแกร่งสำหรับการนำไฟฟ้าและความสมบูรณ์ของโครงสร้างรวมเข้ากับที่อยู่อาศัยพลาสติกที่จะให้ฉนวนและอินเทอร์เฟซที่ปลอดภัยกับอุปกรณ์ การชุมนุมแบบดั้งเดิมของหมุดแต่ละตัวลงในที่อยู่อาศัยพลาสติกช้ามีแนวโน้มที่จะอยู่ในแนวที่ไม่ถูกต้องและมีค่าใช้จ่ายสูงเนื่องจากแรงงานด้วยตนเอง

สารละลาย: บริษัท เลือกใช้ แทรกการปั้น - พินทองเหลืองที่มีความแม่นยำนั้นถูกจัดขึ้นไว้ล่วงหน้าแล้ววางลงในแม่พิมพ์หลายเซลล์โดยอัตโนมัติ พอลิเมอร์คริสตัลของเหลวที่หลอมเหลว (LCP) ซึ่งได้รับการคัดเลือกสำหรับคุณสมบัติฉนวนไฟฟ้าที่ยอดเยี่ยมความเสถียรของมิติและความต้านทานอุณหภูมิสูงจะถูกฉีดไปรอบ ๆ พิน

ผลลัพธ์: กระบวนการนี้อนุญาตให้มีการสร้างตัวเชื่อมต่อ USB-C ที่สอดคล้องกันสูงหลายแสนตัวต่อวัน การล็อคเชิงกลที่แข็งแกร่งระหว่าง LCP และคุณสมบัติ Knurled บนพินทองเหลืองทำให้มั่นใจได้ว่ามีความแข็งแรงแบบดึงออกมาเป็นพิเศษและความน่าเชื่อถือในระยะยาว การกำจัดการแทรกพินแบบแมนนวลช่วยลดต้นทุนการผลิตและเวลาประกอบอย่างมีนัยสำคัญในขณะที่ปรับปรุงคุณภาพโดยรวมและการย่อขนาดของตัวเชื่อมต่อ

Overmolding: จัดการเครื่องมือไฟฟ้า

ท้าทาย: บริษัท เครื่องมือไฟฟ้าชั้นนำมีวัตถุประสงค์เพื่อปรับปรุงการยศาสตร์การยึดเกาะและความสะดวกสบายของผู้ใช้ในการฝึกซ้อมไร้สาย มือจับที่มีอยู่ซึ่งทำจากพลาสติก ABS ที่แข็งกระด้างกลายเป็นลื่นเมื่อมือมีเหงื่อออกหรือมันนำไปสู่ความเหนื่อยล้าของผู้ใช้และปัญหาด้านความปลอดภัยที่อาจเกิดขึ้น การเพิ่มด้ามจับยางแยกต่างหากเป็นขั้นตอนการประกอบพิเศษและบางครั้งก็ส่งผลให้เกิดความล้มเหลวของกาวเมื่อเวลาผ่านไป

สารละลาย: ผู้ผลิตดำเนินการ overmolding ใช้กระบวนการฉีดแบบสองนัด ครั้งแรกที่ตัวจับโครงสร้างได้รับการขึ้นรูปจากพลาสติก ABS ที่ทนทานและแข็ง "สารตั้งต้น" ที่เข้มงวดนี้จะถูกหมุนภายในเครื่องขึ้นรูปเดียวกันกับโพรงที่สอง ที่นี่มีการฉีดอุณหภูมิที่นุ่มนวลและมีอิลาสโตเมอร์ (TPV) ถูกฉีดผ่านพื้นที่เฉพาะของที่จับ ABS ทำให้เกิดการยึดเกาะที่สะดวกสบายและไม่ลื่น

ผลลัพธ์: ด้ามจับที่เกินกำหนดให้การยึดเกาะที่เหนือกว่าความสะดวกสบายของผู้ใช้ที่เพิ่มขึ้นอย่างมีนัยสำคัญและความปลอดภัยที่ดีขึ้นโดยเฉพาะอย่างยิ่งในสภาพแวดล้อมการทำงานที่ต้องการ พันธะทางเคมีและกลไกระหว่าง ABS และ TPV ทำให้มั่นใจได้ว่าการยึดเกาะที่ยอดเยี่ยมป้องกันการปนเปื้อนแม้หลังจากการใช้งานหนักเป็นเวลานาน โซลูชันแบบบูรณาการนี้ไม่จำเป็นต้องใช้ชุดประกอบแยกต่างหากเพิ่มความคล่องตัวในกระบวนการผลิตและลดต้นทุนการผลิตโดยรวมในขณะที่ส่งมอบประสบการณ์ผู้ใช้ระดับพรีเมี่ยม

การผสมร่วม (การขึ้นรูปหลายจุด): ส่วนประกอบภายในยานยนต์

ท้าทาย: ซัพพลายเออร์ยานยนต์พยายามที่จะผลิตส่วนประกอบแผงประตูรถที่มีความซับซ้อนซึ่งรวมฟังก์ชั่นหลายฟังก์ชั่นและความสวยงามรวมถึงฐานโครงสร้างที่แข็งแขนรองพื้นแบบนุ่มและปุ่มสีที่แตกต่างกันสำหรับการควบคุมหน้าต่าง ตามเนื้อผ้าสิ่งนี้เกี่ยวข้องกับการปั้นหลายส่วนที่แยกจากกันจากนั้นประกอบพวกเขานำไปสู่ห่วงโซ่อุปทานที่ซับซ้อนปัญหาการประกอบที่อาจเกิดขึ้นและต้นทุนแรงงานที่สูงขึ้น

สารละลาย: ซัพพลายเออร์ใช้ก การผสมร่วม (การปั้นหลายนัด) ดำเนินการโดยใช้เครื่องฉีดแบบฉีดสามนัดพิเศษ

-

ยิง 1: โพลีโพรพีลีนที่เต็มไปด้วยแก้ว (PP) ถูกฉีดเพื่อสร้างกระดูกสันหลังโครงสร้างของแผงประตูและฐานสำหรับปุ่ม

-

ยิง 2: โพลียูรีเทนเทอร์โมพลาสติก (TPU) แบบสัมผัสนุ่มถูกฉีดเข้าไปในพื้นที่ที่กำหนดเพื่อสร้างพื้นผิวที่เท้าแขนที่สะดวกสบายและโซนตามหลักสรีรศาสตร์อื่น ๆ

-

ยิง 3: ABS ที่มีสีที่มีสีที่ตัดกันนั้นถูกฉีดเข้าไปในรูปแบบปุ่มควบคุมหน้าต่างที่แตกต่างกันโดยตรงไปยังฐาน PP ที่แข็ง

ผลลัพธ์: วิธีการร่วมกันขั้นสูงนี้ช่วยให้การผลิตส่วนประกอบของแผงประตูหลายวัสดุที่มีการรวมกันสูงในกระบวนการเดียวต่อเนื่อง มันได้รับคุณภาพความงามที่เหนือกว่าด้วยการเปลี่ยนแปลงอย่างราบรื่นระหว่างวัสดุและสีในขณะที่มั่นใจได้ว่าพันธะเชิงกลและสารเคมีที่ทนทาน การลดลงอย่างมีนัยสำคัญในจำนวนส่วนและการกำจัดของหลายขั้นตอนการประกอบนำไปสู่การประหยัดต้นทุนที่สำคัญลดความซับซ้อนด้านลอจิสติกส์และปรับปรุงคุณภาพส่วนโดยรวมและความสอดคล้องสำหรับการตกแต่งภายในยานยนต์

แทรกการปั้น เก่งในการผสมผสานส่วนประกอบพลาสติกไว้ล่วงหน้าซึ่งมักจะไม่พลาสติกเข้าไว้ในส่วนพลาสติกเพื่อเพิ่มความสมบูรณ์ของโครงสร้างการนำไฟฟ้าหรือให้คุณสมบัติการทำงานที่เฉพาะเจาะจง เป็นส่วนประกอบที่ทนทานและครบวงจรเช่นตัวเชื่อมต่ออิเล็กทรอนิกส์หรือเกียร์เสริม

Overmolding โดยเฉพาะอย่างยิ่งเมื่อใช้วัสดุที่นุ่มกว่าลงบนพื้นผิวพลาสติกที่แข็งทำให้เกิดการปรับปรุงการยศาสตร์ผลิตภัณฑ์สุนทรียศาสตร์และการโต้ตอบของผู้ใช้ จากการจับแบบนุ่มบนเครื่องมือไฟฟ้าไปจนถึงซีลรวมบนอุปกรณ์อิเล็กทรอนิกส์มันจะช่วยยกระดับความสะดวกสบายความปลอดภัยและการใช้งาน

การผสมร่วม (การปั้นหลายนัด) แสดงถึงจุดสุดยอดของการรวมวัสดุหลายวัสดุภายในรอบการขึ้นรูปเดี่ยว มันมีอิสระในการออกแบบที่ไม่มีใครเทียบสำหรับการสร้างชิ้นส่วนที่ซับซ้อนด้วยหลายสีความแข็งที่แตกต่างกันและฟังก์ชั่นแบบบูรณาการที่ซับซ้อนซึ่งมักจะกำจัดสายการประกอบทั้งหมดในการผลิตปริมาณสูง

ในที่สุดตัวเลือกระหว่างกระบวนการฉีดขึ้นรูปที่ทรงพลังเหล่านี้บานพับในการประเมินความต้องการเฉพาะของโครงการของคุณอย่างรอบคอบ:

-

คุณกำลังรวมวัสดุอะไรและคุณสมบัติของพวกเขาคืออะไร?

-

จำเป็นต้องมีความซับซ้อนในการออกแบบและการรวมการใช้งานในระดับใด?

-

ปริมาณการผลิตที่คาดการณ์ของคุณคืออะไร?

-

ข้อ จำกัด ด้านงบประมาณของคุณคืออะไรทั้งล่วงหน้าและต่อส่วน?

-

ประสิทธิภาพที่สำคัญและข้อกำหนดด้านสุนทรียภาพของผลิตภัณฑ์ขั้นสุดท้ายคืออะไร?

ยังคงสับสนว่าจะเลือกเพียงแค่ติดต่อเราที่ https://www.imtecmould.com/contact/ .