Warpage เป็นหนึ่งในข้อบกพร่องที่มีคุณภาพที่พบบ่อยที่สุด การฉีดขึ้นรูป เกิดขึ้นจากปัจจัยที่ซับซ้อนเช่นคุณสมบัติของวัสดุการออกแบบแม่พิมพ์พารามิเตอร์กระบวนการและหลังการประมวลผล

1. การเพิ่มประสิทธิภาพพารามิเตอร์กระบวนการ

การควบคุมอุณหภูมิ

อุณหภูมิแม่พิมพ์สม่ำเสมอ: อุณหภูมิความไม่เสมอภาคระหว่างครึ่งเชื้อราอาจทำให้เกิดการระบายความร้อนที่ไม่สม่ำเสมอและความเครียดที่เหลืออยู่ ใช้เซ็นเซอร์อุณหภูมิเพื่อตรวจสอบและรักษาความแตกต่างของอุณหภูมิภายใน± 3 ° C

การปรับอุณหภูมิหลอมเหลว: อุณหภูมิละลายมากเกินไปจะเพิ่มการขยายตัวทางความร้อน ตั้งค่าอุณหภูมิละลายตามอุณหภูมิการเปลี่ยนกระจกของวัสดุ (TG) ตัวอย่างเช่น PC ABS ควรประมวลผลที่ 240–280 ° C

การปรับความดันและเวลา

การเพิ่มประสิทธิภาพความดัน: การถือความดันอย่างมีนัยสำคัญส่งผลกระทบต่อการหดตัว สำหรับวัสดุ PP ถือบัญชีแรงดันเป็นเวลา ~ 40% ของ warpage ใช้กลยุทธ์การถือสองขั้นตอน: แรงดันเริ่มต้นสูงเพื่อชดเชยการหดตัวตามด้วยความดันต่ำเพื่อลดความเครียดที่เหลือ

เวลาระบายความร้อนที่ขยายออกไป: การระบายความร้อนไม่เพียงพอนำไปสู่การหดตัวหลังการสูญเสีย กำหนดเวลาการระบายความร้อนที่สำคัญในการทดลองและเพิ่มบัฟเฟอร์ 10–15%

ความเร็วในการฉีดและสมดุลการไหล

การควบคุมการฉีดแบบแบ่งส่วน: การฉีดความเร็วสูงช่วยลดการระบายความร้อนก่อนวัยอันควร แต่ต้องใช้สมดุลการไหลเพื่อหลีกเลี่ยงการแปรปรวน ใช้การวิเคราะห์การไหลของแม่พิมพ์ (เช่นการไหลของแม่พิมพ์) เพื่อจำลองและปรับเส้นโค้งความเร็วในการฉีดให้เหมาะสม

Wells Overflow: เพิ่มบ่อน้ำล้นที่จุดสิ้นสุดการไหลเพื่อความสมดุลของแรงดันในการเติมและลด warpage ที่เกิดจากการไหล

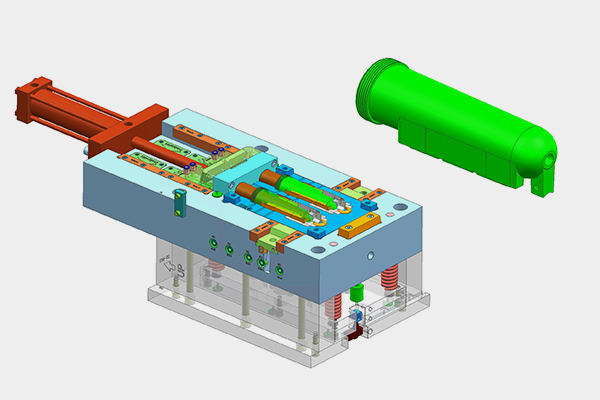

2. การปรับปรุงการออกแบบแม่พิมพ์

การเพิ่มประสิทธิภาพระบบ gating

การวางตำแหน่งประตู: วางประตูที่ปลายด้านหนึ่งของชิ้นส่วนเพื่อลดผลกระทบ "การไหลของน้ำพุ" (เช่นส่วนรูปตัวยู) สำหรับชิ้นส่วนแบบสมมาตรให้ใช้ gating ที่สมดุลหลายจุด

การปรับขนาดของนักวิ่ง: เพิ่มส่วนตัดขวางนักวิ่งเพื่อลดความต้านทานการไหลโดยเฉพาะอย่างยิ่งสำหรับวัสดุที่มีความหนืดสูง (เช่น PA GF) เส้นผ่านศูนย์กลางหลักของนักวิ่งควรเกิน 1.5 เท่าความหนาของผนังสูงสุดของชิ้นส่วน

นวัตกรรมระบบระบายความร้อน

ช่องระบายความร้อนที่สอดคล้องกัน: ใช้ช่องทางที่พิมพ์ 3 มิติเพื่อให้ได้การระบายความร้อนแบบสม่ำเสมอในรูปทรงเรขาคณิตที่ซับซ้อนลดความแตกต่างของอุณหภูมิโดย> 50%

การควบคุมอุณหภูมิแม่พิมพ์แบบไดนามิก: ใช้โมดูลความร้อน/การระบายความร้อนที่แปลเป็นภาษาท้องถิ่นเพื่อปรับอุณหภูมิแม่พิมพ์แบบไดนามิก (เช่นความร้อนอย่างรวดเร็วในพื้นที่ผนังบางเพื่อลดความเครียดแรงเฉือน)

การเพิ่มความแข็งแกร่งของโครงสร้าง

วัสดุแม่พิมพ์ที่มีความแข็งแรงสูง: ใช้เหล็กกล้าอัลลอยด์ (เช่น H13, S136) และเพิ่มความหนาของผนังแม่พิมพ์ (≥50มม.) เพื่อต้านทานการเปลี่ยนรูปแบบยืดหยุ่นภายใต้แรงดันสูง

โครงสร้างการสนับสนุนเสริม: เพิ่มซี่โครงหรือเสาสนับสนุนในพื้นที่สำคัญ (เช่นสายการแยก, สไลเดอร์), ปรับปรุงความแข็งแกร่ง 30-50%

3. การเลือกวัสดุและการดัดแปลง

วัสดุที่มีรอยย่นต่ำ

วัสดุเสริมแรง: สารเติมแต่งแก้ว (GF) หรือคาร์บอนไฟเบอร์ (CF) ช่วยลดการหดตัว ตัวอย่างเช่น PA6 30%GF แสดงการหดตัวตามยาว 0.3–0.5%

พอลิเมอร์ผสม: การผสมผสานเช่น PP/EPDM หรือ ABS/PC สมดุลการหดตัวของ anisotropic ลดการแปรปรวน 20–40%

วัสดุที่ใช้ชีวภาพและรีไซเคิล

พลาสติกที่ใช้ชีวภาพ: PLA หรือ PHA แสดงการหดตัวต่ำกว่าวัสดุทั่วไป 10-15% เหมาะสำหรับการใช้งานที่มีความเครียดต่ำเช่นบรรจุภัณฑ์อาหาร

การปรับสภาพวัสดุรีไซเคิล: ปรับผลึกและ PET รีไซเคิลแห้ง (ความชื้น≤0.02%) เพื่อลดความไม่แน่นอนของมิติที่เกิดจากการย่อยสลาย

4. เทคโนโลยีกระบวนการขั้นสูง

การเพิ่มประสิทธิภาพที่ขับเคลื่อนด้วย AI

อัลกอริธึมการเรียนรู้ของเครื่อง: ใช้อัลกอริทึมทางพันธุกรรมสำหรับการเพิ่มประสิทธิภาพหลายวัตถุประสงค์ของการถือครองความดันและเวลาเย็นการปรับปรุงประสิทธิภาพโดย 5x ผ่านวิธีการทดลองและข้อผิดพลาด

การสร้างภาพความเครียด: ใช้ความสัมพันธ์ของภาพหรือภาพดิจิตอล (DIC) เพื่อแมปความเครียดที่เหลือและการปรับกระบวนการคู่มือ

เทคนิคอุณหภูมิแม่พิมพ์ผันแปร

การปั้นวัฏจักรความร้อนอย่างรวดเร็ว (RHCM): เพิ่มอุณหภูมิของเชื้อราเหนือ TG (เช่น 120 ° C) ในระหว่างการเติมจากนั้นเย็นอย่างรวดเร็วถึง 50 ° C หลังการถือครองเพื่อกำจัดเครื่องหมายการไหลและ warpage

การควบคุมอุณหภูมิที่แปลเป็นภาษาท้องถิ่น: เลือกส่วนหนาความร้อนเพื่อชดเชยความแตกต่างของการหดตัว

5. หลังการประมวลผลและการตรวจสอบ

การแก้ไขหลังการจับ

การหลอมด้วยความร้อน: ชิ้นส่วนความร้อนที่ 80–100 ° C เป็นเวลา 2-4 ชั่วโมงเพื่อบรรเทาความเครียดที่เหลือลดการลดลง 30-50%

การยืดกลไกเชิงกล: ใช้โหลดย้อนกลับ (เช่นการติดตั้ง) กับชิ้นส่วนที่มีรูปร่างผิดปกติเหมาะสำหรับวัสดุต่ำ TG เช่น PE และ PP

การตรวจสอบและข้อเสนอแนะแบบเรียลไทม์

การตรวจจับ warpage แบบอินไลน์: ใช้ระบบสแกนเลเซอร์หรือระบบออพติคอลเพื่อวัดวาร์ปาและเปรียบเทียบกับการทำนาย CAE สำหรับการควบคุมแบบวงปิด

การควบคุมกระบวนการ SPC: ใช้ Six Sigma (DMAIC) เพื่อติดตามอัตราข้อบกพร่องการรวมวาร์ปเกจเข้ากับจุดควบคุมวิกฤต (CPS) เพื่อ จำกัด ข้อบกพร่องที่≤3%

6. กรณีศึกษา

กรณีที่ 1: วงเล็บด้านหน้ายานยนต์ส่วนรูปตัวยู

ปัญหา: 1.2 มม. warpage ที่ปลายไม่ได้รับการสนับสนุนเนื่องจากโครงสร้างแบบเปิด

วิธีแก้ปัญหา:

ประตูที่ถูกย้ายจากศูนย์ไปยังปลายด้านหนึ่งความดันสองขั้นตอน (80mpa เริ่มต้นลดลง 5mpa/s)

เพิ่มช่องระบายความร้อนที่สอดคล้องกันลดความแตกต่างของอุณหภูมิจาก 15 ° C เป็น 5 ° C

เปลี่ยนเป็น PA66 30%GF ลดการหดตัวจาก 1.2%เป็น 0.4%

ผลลัพธ์: Warpage ลดลงเป็น 0.3 มม. (ภายใน± 0.5 มม. ความอดทน)

เคส 2: ฝาครอบด้านหลังสมาร์ทโฟน

ปัญหา: 0.5 มม. warpage ใน 0.8 มม.-หนาพีซี ABS ปกเนื่องจากภาพสั้น

วิธีแก้ปัญหา:

เค้าโครงซี่โครงที่ดีที่สุดผ่านการวิเคราะห์การไหลของแม่พิมพ์ปรับปรุงสมดุลการไหล 90%

อุณหภูมิแม่พิมพ์แบบไดนามิกที่ใช้ (110 ° C ในระหว่างการเติม, 60 ° C ในระหว่างการระบายความร้อน)

พารามิเตอร์ที่ปรับแล้ว: การเติมเวลาลดลงจาก 1.2s เป็น 0.8s ถือชุดความดันเป็น 60mpa

ผลลัพธ์: Warpage ลดลงเป็น 0.1 มม. ผลผลิตเพิ่มขึ้นจาก 75% เป็น 95%

สรุป

การแก้ไขการฉีดขึ้นรูป warpage ต้องใช้วิธีการ "วัสดุ-กระบวนการตรวจสอบการตรวจสอบ" แบบองค์รวม:

วัสดุ: จัดลำดับความสำคัญของวัสดุที่มีการเปลี่ยนแปลงต่ำ, วัสดุที่มีความต้านทานสูงด้วยการผสมหรือการเสริมกำลัง

กระบวนการ: เพิ่มประสิทธิภาพพารามิเตอร์โดยใช้ AI และอุณหภูมิแม่พิมพ์ตัวแปรเพื่อลดความเครียดที่เหลือ

แม่พิมพ์: ใช้การระบายความร้อนที่สอดคล้องกันและ gating ที่สมดุลในขณะที่เพิ่มความแข็งแกร่งของโครงสร้าง

การตรวจสอบ: ใช้การตรวจสอบแบบเรียลไทม์และการควบคุมกระบวนการทางสถิติสำหรับการบรรเทาข้อบกพร่องอย่างรวดเร็ว

โดยการประสานกลยุทธ์เหล่านี้ผู้ผลิตสามารถจัดการกับการแปรปรวนได้อย่างเป็นระบบเพิ่มความแม่นยำและตอบสนองความต้องการที่เข้มงวดในยานยนต์อิเล็กทรอนิกส์และอุตสาหกรรมที่มีมูลค่าสูงอื่น ๆ