เพื่อให้บรรลุการผลิตผลิตภัณฑ์ที่มีผลกระทบแบบจุดในการฉีดขึ้นรูปจำเป็นต้องใช้การเลือกวัสดุอย่างครอบคลุมการเพิ่มประสิทธิภาพพารามิเตอร์กระบวนการการออกแบบแม่พิมพ์และเทคโนโลยีหลังการประมวลผล

一: การเลือกวัสดุและสารเติมแต่ง

1. เม็ดสีพิเศษและ masterbatches

Masterbatches และ agents speckling: ใช้ masterbatches ที่มีตัวแทนจุด (เช่นผงโลหะและเม็ดสี Pearlescent) ตัวอย่างเช่นการเคลือบผงโลหะจุดประกอบด้วยเรซินตัวแทนจุดด่างดำและผงอลูมิเนียม ขนาดและความหนาแน่นของจุดสามารถควบคุมได้โดยการปรับปริมาณของเอเจนต์จุด Masterbatches คาร์บอนแบล็กสามารถให้ฐานสีเข้มและผสมกับเรซินสีอ่อนเพื่อสร้างจุดตัดกัน

วัสดุดัดแปลงธรรมชาติ: เช่นวัสดุดัดแปลงกาแฟหลังจากเพิ่มอนุภาคกาแฟลงในพอลิเมอร์จุดสีน้ำตาลเข้มสามารถเกิดขึ้นได้ตามธรรมชาติในขณะที่ปล่อยกลิ่นกาแฟเล็กน้อยซึ่งเหมาะสำหรับผลิตภัณฑ์บรรจุภัณฑ์ที่เป็นมิตรกับสิ่งแวดล้อม

การควบคุมการกระจาย: จงใจลดความสม่ำเสมอของการกระจายตัวของเม็ดสีและสร้างจุดสุ่มผ่านการผสมเฉือนต่ำหรือใช้ masterbatches ที่มีการกระจายตัวไม่ดี

2. การผสมวัสดุหลายองค์ประกอบ

การขึ้นรูปการฉีดแบบสองสี/หลายสี: ผ่านเทคโนโลยีการฉีดหลายสี (คล้ายกับเม็ดสีกระจกตาหลายชั้นสี) สีที่แตกต่างกันของการหลอมเหลวจะถูกฉีดเข้าไปในโพรงแม่พิมพ์ในระยะเพื่อสร้างเอฟเฟกต์จุดด่างดำ จำเป็นต้องใช้เครื่องฉีดแบบหลายองค์ประกอบและลำดับการฉีดได้รับการปรับให้เหมาะสม

การผสมเรซินที่เข้ากันไม่ได้: ตัวอย่างเช่น PC/ABS ถูกผสมกับโพลีเมอร์ที่เข้ากันไม่ได้ (เช่น PE) จำนวนเล็กน้อยและโครงสร้างสปอตที่แยกจากไมโครเฟสเกิดขึ้นผ่านความแตกต่างของการหลอมเหลว

การผสมอนุภาคเรซิ่นที่มีสีต่างกัน

ไฮไลท์: ง่ายและง่ายต้นทุนต่ำเหมาะสำหรับการผลิตชุดเล็กหรือการทดลอง

คะแนนที่จะปรับให้เหมาะสม:

ความเข้ากันได้ของวัสดุ: มีความจำเป็นเพื่อให้แน่ใจว่าอนุภาคเรซิ่นผสมเป็นสารตั้งต้นเดียวกัน (เช่น PP หรือ ABS) มิฉะนั้นอาจทำให้เกิดการแบ่งชั้นหรือปัญหาความแข็งแรงเนื่องจากความแตกต่างของอุณหภูมิหลอมเหลว/ความหนืด

การประสานงานกระบวนการ: จำเป็นต้องรวมการฉีดพลาสติกความเร็วต่ำที่อุณหภูมิต่ำ (เช่นลดอุณหภูมิหลอมเหลวลง 10-20 ℃และความเร็วในการฉีดเป็น 20-30 มม./วินาที) และลดแรงเฉือนเพื่อหลีกเลี่ยงการกระจายตัวของเม็ดสีมากเกินไป

ขนาดอนุภาค: ขอแนะนำให้ใช้อนุภาคที่มีความแตกต่างอย่างมากในขนาดอนุภาค (เช่นส่วนผสมของ 1 มม. และ 3 มม.) เพื่อสร้างการรวมตัวตามธรรมชาติโดยใช้ความแตกต่างในความเร็วในการหลอมละลาย

ใช้ masterbatch หรือ masterbatch สี

ไฮไลท์: การควบคุมที่แข็งแกร่งเหมาะสำหรับการผลิตขนาดใหญ่

คะแนนที่จะปรับให้เหมาะสม:

การควบคุมการกระจาย: หากจำเป็นต้องมีเอฟเฟกต์สปอตมีความจำเป็นที่จะต้องลดความสม่ำเสมอของการกระจายตัว (เช่นการเปลี่ยนเป็นสกรูเฉือนต่ำลดแรงดันย้อนกลับหรือใช้ masterbatch ที่มีการกระจายตัวไม่ดี)

การไล่ระดับสีเข้มข้น: กลยุทธ์ "การให้อาหารอดอาหาร" สามารถนำมาใช้ (เช่นการลดปริมาณ masterbatch ที่เพิ่มจาก 3% เป็น 1.5%) เพื่อสร้างจุดโดยใช้ความแตกต่างของความเข้มข้นในท้องถิ่น

การฉีดร่วม/หลายองค์ประกอบ

ไฮไลท์: การควบคุมรูปแบบสูงเหมาะสำหรับการออกแบบที่ซับซ้อน

คะแนนที่จะปรับให้เหมาะสม:

เวลาในการฉีด: ฉีดวัสดุฐานก่อนล่าช้า 0.5-1 วินาทีก่อนที่จะฉีดวัสดุสปอตและสร้างการแทรกซึมตามธรรมชาติผ่านการรบกวนของด้านหน้าละลาย

การออกแบบแม่พิมพ์: อ้างถึงรูปแบบอสมมาตรของหลายประตูที่ฉันพูดถึงและใช้ความปั่นป่วนเพื่อเพิ่มการสุ่มของจุด (เช่นการรวมกันของประตูพัดลมของประตูดาว)

การตกแต่งใน Mold (IMD/IML)

ไฮไลท์: ความแม่นยำของพื้นผิวสูงเหมาะสำหรับโลโก้หรือการตกแต่งในท้องถิ่น

ข้อ จำกัด : จุดมีอยู่บนพื้นผิวเท่านั้น (ประมาณ 0.1-0.3 มม.) หากจำเป็นต้องมีเอฟเฟกต์จุดที่แทรกซึมความหนาจะต้องรวมวิธีอื่น ๆ เข้าด้วยกัน

二. การเพิ่มประสิทธิภาพพารามิเตอร์กระบวนการ

1. ความเร็วในการฉีดและการควบคุมความดัน

การฉีดความเร็วต่ำ: ลดความเร็วในการฉีดเพื่อให้เม็ดสีหรือฟิลเลอร์รวบรวมในการละลายเนื่องจากแรงเฉือนไม่เพียงพอทำให้เกิดจุดในท้องถิ่น เหมาะสำหรับการรวมกันของจุดด่างดำฐานสี

การฉีดความเร็วแปรปรวน: ใช้เส้นโค้งการฉีดแบบแบ่งส่วนด้วยความเร็วต่ำเริ่มต้นเพื่อหลีกเลี่ยงการตัดและการกระจายตัวของเม็ดสีมากเกินไปและการเติมความเร็วสูงในระยะต่อมาเพื่อลดการหดตัว

2. พารามิเตอร์อุณหภูมิและพลาสติก

อุณหภูมิหลอมละลาย: ลดอุณหภูมิละลายอย่างเหมาะสม (เช่น PC/ABS จาก 280 ℃เป็น 260 ℃) เพิ่มความหนืดละลายและลดการแพร่กระจายของเม็ดสี

ความดันกลับของสกรู: การเพิ่มแรงดันหลัง (เช่นจาก 5 MPa เป็น 8 MPa) สามารถเพิ่มความสม่ำเสมอของการทำให้เป็นพลาสติกได้ แต่หากจำเป็นต้องมีผลเฉพาะจุดความดันด้านหลังสามารถลดลงเพื่อรักษาการรวมเม็ดสี

3. การควบคุมอุณหภูมิแม่พิมพ์

การออกแบบการไล่ระดับอุณหภูมิของแม่พิมพ์: ความแตกต่างของอุณหภูมิเกิดขึ้นจากการให้ความร้อนในท้องถิ่น (เช่นใกล้ประตู) และการระบายความร้อน (ห่างจากพื้นที่ประตู) ส่งผลให้ความเร็วแข็งตัวหลอมเหลวแตกต่างกันและสร้างรูปแบบมันวาว

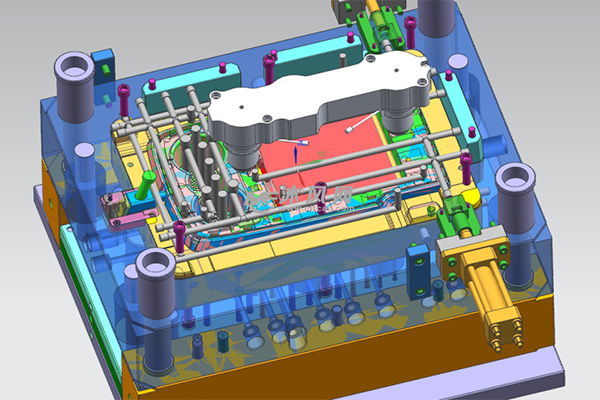

三. การเพิ่มประสิทธิภาพการออกแบบแม่พิมพ์

1. การออกแบบประตูและนักวิ่ง

ขยายเส้นผ่านศูนย์กลางประตู: ลดความร้อนแรงเฉือนในระหว่างการฉีดความเร็วสูงและหลีกเลี่ยงการกระจายตัวของเม็ดสีมากเกินไป ตัวอย่างเช่นเพิ่มเส้นผ่านศูนย์กลางประตูจาก 1.5 มม. เป็น 2.5 มม.

การปัดเศษของการเปลี่ยนนักวิ่ง: พื้นที่การเปลี่ยนแปลงจากประตูไปยังโพรงแม่พิมพ์จะถูกปัดเศษเพื่อชะลออัตราการไหลของการหลอมเหลวและส่งเสริมการรวมเม็ดสี

เค้าโครงแบบหลายประตู: การออกแบบประตูแบบอสมมาตรใช้เพื่อเป็นแนวทางในการละลายเพื่อสร้างความปั่นป่วนและเพิ่มการผสมสีหรือฟิลเลอร์ที่แตกต่างกันอย่างไม่สม่ำเสมอ

2. การรักษาพื้นผิวของโพรง

การแกะสลักพื้นผิว: ประมวลผลร่องขนาดเล็กหรือพื้นที่ขรุขระ (RA 1.6-3.2 μm) บนพื้นผิวแม่พิมพ์เพื่อทำให้เกิดการหลอมเหลวในท้องถิ่นเมื่อสัมผัสกับผนังแม่พิมพ์สร้างผลกระทบด้านหรือจุด

การเคลือบในท้องถิ่น: โครเมี่ยมหรือไทเทเนียมไนไตรด์ถูกชุบในพื้นที่เฉพาะเพื่อเปลี่ยนอัตราการระบายความร้อนของรูปแบบหลอมเหลวและรูปแบบที่มีความแตกต่าง

四. กระบวนการโพสต์การประมวลผล

1. การฉีดพ่นและการเคลือบผิว

การฉีดพ่นสีสปอต: การพ่นสารเคลือบที่มีอนุภาคโลหะหรือเม็ดสีไข่มุกบนพื้นผิวของผลิตภัณฑ์เพื่อสร้างจุดประดิษฐ์โดยการปิดบังหรือสิ่งที่แนบมาในท้องถิ่น

การแกะสลักทางเคมีไฟฟ้า: ใช้เทคโนโลยีการปิดบังเพื่อแกะสลักพื้นผิวของผลิตภัณฑ์เพื่อสร้างจุดด้านหรือเว้า (คล้ายกับ

ตรรกะการประมวลผลภาพ)

2. การนูนร้อนและการแกะสลักด้วยเลเซอร์

พื้นผิวการนูนร้อน: กดแม่พิมพ์ด้วยรูปแบบจุดบนพื้นผิวของผลิตภัณฑ์เพื่อสร้างพื้นผิวเว้าและนูนโดยการให้ความร้อนในท้องถิ่น (การออกแบบโพรงแม่พิมพ์อ้างอิง)

การทำเครื่องหมายเลเซอร์: ใช้เลเซอร์ไปยังจุดไมครอนระดับไมครอนบนพื้นผิวเหมาะสำหรับรูปแบบความแม่นยำสูง (เทคโนโลยีเลเซอร์ femtosecond)

五. การควบคุมคุณภาพและผล

1. การวิเคราะห์การจำลอง

ซอฟต์แวร์การวิเคราะห์การไหลของแม่พิมพ์ (เช่น Moldex3D): ทำนายการกระจายความเครียดของ von Mises, เพิ่มตำแหน่งตำแหน่งประตูและพารามิเตอร์การฉีดและให้ความมั่นใจและความสวยงามของความสวยงามของการกระจายสปอต

การทดสอบการกระจาย: สังเกตสถานะการกระจายตัวของเม็ดสีผ่านกล้องจุลทรรศน์และปรับกระบวนการผสม

2. การตรวจสอบการทดลอง

DOE (การออกแบบการทดลอง): ใช้วิธี Taguchi หรือการออกแบบแบบแฟคทอเรียลเต็มรูปแบบเพื่อคัดกรองพารามิเตอร์สำคัญที่มีผลต่อเอฟเฟกต์สปอต (เช่นความเร็วในการฉีดอุณหภูมิหลอมละลายความเข้มข้นของเม็ดสี)

การทดลองเชื้อราอย่างรวดเร็ว: ตรวจสอบผลของสปอตผ่านการทดลองเชื้อราแบทช์ขนาดเล็กเพื่อหลีกเลี่ยงค่าใช้จ่ายในการปรับมากเกินไปในระหว่างการผลิตจำนวนมาก

六. ปัญหาและการแก้ปัญหาที่พบบ่อย

การกระจายจุดที่ไม่สม่ำเสมอ

เหตุผล: การกระจายตัวของเม็ดสีไม่ดีหรือความผันผวนของพารามิเตอร์การฉีด

การตอบโต้: ปรับปรุงความสามารถในการผสมของสกรูหรือใช้สกรูแรงเฉือนสูง (เทคโนโลยีสกรูลูกฟูกแบบสองเธรด)

ขนาดสปอตมีขนาดใหญ่เกินไป

เหตุผล: ความเข้มข้นของเม็ดสีสูงเกินไปหรืออุณหภูมิละลายต่ำเกินไป

มาตรการตอบโต้: ลดปริมาณเม็ดสีที่เพิ่มเข้ามา (เช่นจาก 5% เป็น 2%) และเพิ่มอุณหภูมิหลอมละลาย 10-20 ℃

พื้นผิวมันวาวไม่สอดคล้องกัน

เหตุผล: การไล่ระดับอุณหภูมิแม่พิมพ์ที่ไม่สมเหตุสมผล

มาตรการตอบโต้: ปรับการควบคุมอุณหภูมิของแม่พิมพ์ให้เหมาะสมเพื่อให้แน่ใจว่าความแตกต่างของอุณหภูมิระหว่างแต่ละพื้นที่คือ≤5℃ .