ฉีด:

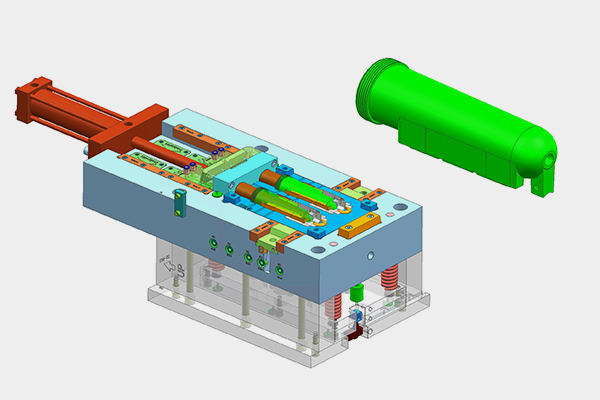

ในขั้นตอนการฉีดวัสดุ - บ่อยครั้งพลาสติกในกรณีของกระบวนการฉีดขึ้นรูปส่วนใหญ่ - เป็นครั้งแรกที่ถูกป้อนเข้าไปในถังอุ่นซึ่งมันจะละลายและกลายเป็นของเหลว วัสดุจะถูกบังคับให้เข้าไปในโพรงแม่พิมพ์ผ่านหัวฉีดโดยใช้กลไกสกรูหรือลูกสูบที่ใช้แรงดันสูง แรงดันสูงช่วยให้มั่นใจได้ว่าวัสดุที่หลอมเหลวจะไหลเข้าสู่ทุกรายละเอียดของแม่พิมพ์อย่างสมบูรณ์

ความเร็วและความดันที่วัสดุถูกฉีดเป็นปัจจัยสำคัญที่มีผลต่อคุณภาพของชิ้นส่วนที่เสร็จแล้วเนื่องจากแรงดันน้อยเกินไปอาจส่งผลให้การเติมเชื้อราที่ไม่สมบูรณ์ในขณะที่ความดันมากเกินไปอาจทำให้เกิดข้อบกพร่องเช่นแฟลชหรือการแปรปรวน เมื่อวัสดุเติมโพรงแล้วแม่พิมพ์สามารถดำเนินการต่อไปยังขั้นตอนการระบายความร้อน

ความเย็น:

ขั้นตอนการระบายความร้อนมีความสำคัญเนื่องจากกำหนดรูปร่างความแข็งแรงและลักษณะที่ปรากฏของชิ้นส่วนขึ้นรูป หลังจากที่แม่พิมพ์เต็มไปด้วยวัสดุหลอมเหลวมันต้องใช้เวลาในการทำให้เย็นลงและแข็งตัวก่อนที่ชิ้นส่วนจะถูกนำออก เวลาเย็นแตกต่างกันไปขึ้นอยู่กับปัจจัยหลายประการ:

ประเภทวัสดุ: วัสดุที่แตกต่างกันมีอัตราการระบายความร้อนที่แตกต่างกัน ตัวอย่างเช่นเทอร์โมพลาสติคเช่นโพลีเอทิลีนเย็นเร็วกว่าเทอร์โมเซ็ตเช่นเรซินฟีนอลิก วัสดุที่มีค่าการนำความร้อนสูงกว่ามักจะเย็นลงเช่นกัน

ความหนาของชิ้นส่วน: ชิ้นส่วนที่หนาขึ้นใช้เวลานานกว่าจะเย็นลงเนื่องจากความร้อนต้องเดินทางไกลจากกึ่งกลางของชิ้นส่วนไปยังพื้นผิวด้านนอก ชิ้นส่วนทินเนอร์จะเย็นลงเร็วขึ้น

การออกแบบแม่พิมพ์: แม่พิมพ์นั้นมีบทบาทสำคัญ แม่พิมพ์ที่มีการถ่ายเทความร้อนที่ดีขึ้น (เช่นช่องระบายความร้อนที่ออกแบบมาเพื่อช่วยกำจัดความร้อน) จะช่วยให้ชิ้นส่วนเย็นเร็วขึ้นและเท่ากันซึ่งช่วยในการลดข้อบกพร่องเช่นการแปรปรวน

อัตราการระบายความร้อน: การระบายความร้อนเร็วเกินไปอาจทำให้เกิดความเครียดภายในในวัสดุซึ่งนำไปสู่ปัญหาเช่นรอยแตกหรือการหดตัว ในทางกลับกันการระบายความร้อนช้าเกินไปอาจส่งผลให้รอบเวลานานขึ้นลดประสิทธิภาพ

มันเป็นความสมดุลที่ละเอียดอ่อนเนื่องจากการระบายความร้อนที่เหมาะสมทำให้มั่นใจได้ว่าชิ้นส่วนนั้นมีขนาดของมันและไม่แปรปรวนหรือเสียรูป ผู้ผลิตมักใช้เส้นโค้งการระบายความร้อนเพื่อเพิ่มประสิทธิภาพกระบวนการและลดเวลาการผลิตในขณะที่มั่นใจได้ว่าผลลัพธ์ที่มีคุณภาพสูง

การเปิดแม่พิมพ์

เวทีคือทั้งหมดที่เกี่ยวกับการปล่อยชิ้นส่วนอย่างปลอดภัยและราบรื่นหลังจากที่มันเย็นและแข็งตัว นี่คือวิธีการทำงาน:

การเปิดแม่พิมพ์: เมื่อชิ้นส่วนเย็นลงอย่างเพียงพอครึ่งหนึ่งของแม่พิมพ์ (แกนและโพรง) จะถูกแยกออก สิ่งนี้ทำโดยกลไกการเปิดของแม่พิมพ์ซึ่งสามารถขับเคลื่อนด้วยระบบไฮดรอลิกนิวเมติกหรือเครื่องจักรกลขึ้นอยู่กับประเภทของเครื่องฉีดขึ้นรูป

กลไกการขับออก: แม่พิมพ์ส่วนใหญ่ติดตั้งระบบ ejector (มักใช้หมุดอีเจ็คเตอร์) ที่ช่วยผลักชิ้นส่วนออกจากแม่พิมพ์ พินเหล่านี้มักจะอยู่ในครึ่งที่เคลื่อนย้ายได้ของแม่พิมพ์ เมื่อแม่พิมพ์เปิดขึ้นหมุดอีเจ็คเตอร์หรือกลไกอื่น ๆ กดกับชิ้นส่วนเพื่อผลักมันออกมา การออกแบบหมุดอีเจ็คเตอร์เป็นสิ่งสำคัญในการหลีกเลี่ยงการสร้างความเสียหายชิ้นส่วนที่ละเอียดอ่อนหรือซับซ้อนเนื่องจากพวกเขาจำเป็นต้องผลักดันชิ้นส่วนในลักษณะที่จะไม่ทำให้เกิดการเสียรูปหรือเครื่องหมาย

ข้อควรพิจารณาในการออกแบบแม่พิมพ์: แม่พิมพ์จะต้องได้รับการออกแบบด้วยคุณสมบัติเฉพาะเช่นมุมร่าง (มุมเล็กน้อยบนพื้นผิวของชิ้นส่วน) เพื่อให้การกำจัดง่ายขึ้น หากชิ้นส่วนมีรูปทรงเรขาคณิตที่สลับซับซ้อนหรือต่ำกว่า (คุณสมบัติที่ไม่สามารถปล่อยออกมาได้โดยตรงจากแม่พิมพ์) แม่พิมพ์อาจรวมถึงการกระทำด้านข้างตัวยกหรือตัวเลื่อนเพื่อให้ชิ้นส่วนถูกนำออกโดยไม่มีความเสียหาย

การจัดการส่วนหนึ่ง: เมื่อถูกไล่ออกชิ้นส่วนอาจถูกลบออกโดยอัตโนมัติโดยใช้แขนหุ่นยนต์หรือด้วยตนเองขึ้นอยู่กับความซับซ้อนและขนาดของชิ้นส่วน ณ จุดนี้ชิ้นส่วนอาจพร้อมสำหรับการดำเนินการรองเช่นการตัดแต่งหรือการประกอบ

การขับออก

ขั้นตอนการดีดออกเป็นขั้นตอนสุดท้ายที่ชิ้นส่วนจะถูกลบออกจากแม่พิมพ์หลังจากที่มันเย็นและแข็งตัว นี่คือที่ที่ระบบการออกแบบและการขับออกมาของแม่พิมพ์เข้ามามีบทบาทอย่างแท้จริงเพื่อให้แน่ใจว่าชิ้นส่วนนั้นได้รับการปล่อยตัวอย่างปลอดภัยและมีประสิทธิภาพ นี่คือรูปลักษณ์ที่ใกล้ชิดยิ่งขึ้น:

หมุด Ejector: กลไกการขับออกที่พบบ่อยที่สุดเกี่ยวข้องกับหมุดอีเจ็คเตอร์ซึ่งเป็นแท่งขนาดเล็กที่อยู่ในแม่พิมพ์ เมื่อแม่พิมพ์เปิดขึ้นพินเหล่านี้จะผลักดันชิ้นส่วนบังคับให้ออกจากโพรง พินอยู่ในตำแหน่งอย่างระมัดระวังเพื่อหลีกเลี่ยงการทิ้งรอยหรือทำลายส่วน

แผ่นดีดออก: แม่พิมพ์บางตัวใช้แผ่นดีดออกซึ่งเคลื่อนย้ายส่วนทั้งหมดไปข้างหน้าออกจากแม่พิมพ์ สิ่งนี้มักจะใช้สำหรับชิ้นส่วนที่มีขนาดใหญ่หรือซับซ้อนมากขึ้นซึ่งต้องการแรงมากขึ้นหรือกลไกการผลักดันประเภทต่าง ๆ

อากาศดี: ในบางกรณีอากาศอัดสามารถใช้เพื่อช่วยลบชิ้นส่วนออกจากแม่พิมพ์ สิ่งนี้มีประโยชน์อย่างยิ่งสำหรับชิ้นส่วนขนาดเล็กหรือชิ้นส่วนที่มีผนังบาง ๆ ที่ไม่ต้องการแรงขับออกมากนัก อากาศช่วยผลักชิ้นส่วนออกลดความเสี่ยงของความเสียหาย

รูปร่างที่ซับซ้อน: สำหรับชิ้นส่วนที่มี undercuts หรือรูปร่างที่ซับซ้อนระบบ ejector อาจซับซ้อนกว่า คุณสมบัติเช่นการกระทำด้านข้างตัวยกหรือสไลด์ใช้เพื่อย้ายชิ้นส่วนออกจากแม่พิมพ์ในแบบที่ไม่ทำลายพวกเขา คุณสมบัติเพิ่มเติมเหล่านี้ช่วยด้วยชิ้นส่วนที่ไม่สามารถนำออกโดยตรงเป็นเส้นตรงหนึ่งเส้นเนื่องจากรูปทรงเรขาคณิตของพวกเขา

การพิจารณาการสึกหรอของเชื้อรา: เมื่อเวลาผ่านไปหมุดอีเจ็คเตอร์และส่วนประกอบการขับออกอื่น ๆ อาจเสื่อมสภาพเนื่องจากกองกำลังที่เกี่ยวข้อง การบำรุงรักษาอย่างสม่ำเสมอและการออกแบบแม่พิมพ์ที่เหมาะสมช่วยลดการสึกหรอเพื่อให้มั่นใจว่ากระบวนการยังคงราบรื่นและมีประสิทธิภาพ

หลังจากชิ้นส่วนถูกนำออกไปมันอาจผ่านขั้นตอนหลังการประมวลผลเช่นการตัดวัสดุส่วนเกินการทำความสะอาดหรือการประกอบขึ้นอยู่กับการใช้งานที่ตั้งใจไว้